基于無線通信的振動篩在線監測系統設計

羅嚴偉,尚帥帥

(1.晉城煤業集團 成莊礦洗選廠, 山西 晉城 048021; 2.中國礦業大學(北京) 機電與信息工程學院, 北京 100083)

礦用振動篩是一種基于激振器產生往復振動的機械設備,由篩機本體、激振系統、驅動系統和隔振系統4部分組成。其內部安裝有不同大小孔徑的篩網,通過往復振動,達到將粒度不同的煤礦物料篩分的目的。根據物料運動軌跡的不同,分為直線振動篩、圓軌跡振動篩、橢圓振動篩和復合軌跡振動篩[1]. 由于振動篩自身特殊的工作特性,在工作過程中承受著復雜的交變載荷,振動篩的篩網磨損、側板開裂、橫梁開裂和固定螺絲斷裂等故障時有發生。成莊礦洗選廠主要運用人工點檢的方式對振動篩進行監測,由于設備分散、監測點多且分布不規律,人工點檢勞動強度大且實時性不夠。因此,為及時、準確地掌握振動篩工況變化信息,需要搭建設備振動和溫度在線監測系統。

1 設備預知維護系統

以labview為平臺開發振動篩狀態監測與故障診斷系統,見圖1,系統軟件主要由4部分組成:設備日常信息管理系統、設備實時工況監測系統、故障模擬系統、故障診斷系統。

圖1 預知維護系統圖

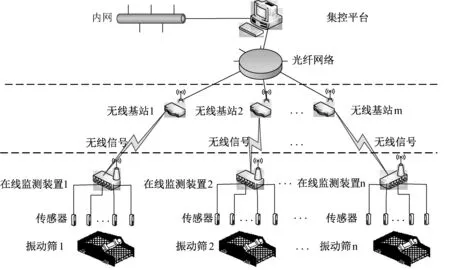

其中,故障仿真功能、預知決策功能和維護信息管理功能是基于PC上位機、數學建模方法以及數據庫等方式實現的;設備工況監測功能是基于監測采集裝置實現的。結合洗選廠廠房工況現狀,提出了基于無線和有線通信,并由監測裝置、無線基站和集控平臺組成的3層架構式系統方案。系統分為3層,底層為監測裝置,中層為無線基站,頂層為集控平臺。振動篩分布范圍廣且相對距離遠,因此按照就近的設計原則,距離近的振動篩裝置共用一臺無線基站A,以無線基站為主,監測裝置為從,采用分層式的結構設計,將采集到的工況信號傳送至集控室上位機平臺。

系統的底層由多個監測裝置組成。每個監測裝置通過溫度、振動傳感器實時監測振動篩的工況信號。監測裝置基于嵌入式技術開發,并通過無線通訊將信號傳送至中層無線基站。

系統中層由多個無線基站組成。由于無線基站和頂層的集控平臺相距遠,所以中層和頂層采用有線(光纖網絡)進行通信。

系統頂層為集控平臺,由具有預知維護決策系統功能的PC上位機構成,主要功能有實時顯示設備工況參數、存儲歷史數據、預知故障、故障報警和設備信息管理等。

2 監測系統總體設計方案

監測子站和分站是設備工況監測系統的基礎,負責將監測信號采集、存儲并上傳到監測主站。設備工況監測系統總體結構見圖2.

圖2 監測系統總體設計方案圖

該系統主要包括監測主站、數據網關、監測分站、監測子站和振動、溫度傳感器。以基于LabVIEW開發平臺的計算機為控制中心,實現對數據的管理。在設備需要的部位安裝本安型溫度或振動傳感器,由傳感器測量各個設備關鍵位置的溫度、振動等物理量,把其轉變為電壓信號,通過數據采集傳輸到振動和溫度監測子站,在監測子站和監測分站之間無線傳輸數據,監測分站再將數據通過光纖網絡傳輸至數據網關,數據網關將數據傳輸至監測主站進行處理,完成分站和主站的通訊,在主站通過顯示器實現監測數據的實時顯示、打印和超限報警等功能。

3 監測子站硬件

監測子站硬件結構主要有:溫度傳感器、加速度傳感器、調理電路、數據采集板。兩種傳感器分別接到相應的信號調理模塊上,溫度傳感器接入溫度信號調理電路,經過調理后輸出標準模擬信號送到數據采集板;加速度傳感器接入振動信號調理電路,經過調理后輸出標準模擬信號到數據采集板。數據采集板采用WIFI的無線通訊形式與監測分站進行數據傳輸。

3.1 溫度傳感器選型

熱電式傳感器的工作原理是將溫度場的熱能轉換成電能,所以熱電式傳感器可以實現對溫度參數的測量。其中,將溫度轉換成電勢的稱為熱電偶傳感器;將溫度轉換成電阻的稱為熱敏電阻傳感器或熱電阻。熱電偶傳感器一般用于中高溫的測量,如400~800 ℃;熱電阻一般用于中低溫的測量,如-200~200 ℃. 該裝置溫度監測0~200 ℃,故選擇熱電阻傳感器。

3.2 振動傳感器選型

SLK3661W型礦用振動篩正常工作時,其隔振彈簧加速度為-50~50 m/s2,振動幅值為9~11 mm[2]. 位移傳感器主要是非接觸式,測量范圍小,而SLK3661W型礦用振動篩振幅位移較大,因此不采用位移傳感器;加速度傳感器適用于慣性力導致的故障監測[3]. 選擇振動傳感器時,在完成采集振動數據工作的同時應該滿足煤炭安全技術要求。GBC640礦用本安型振動傳感器已申請獲得礦用安全標志證書和防爆合格證,并且符合煤炭生產中洗選廠的工作環境,因此選用該傳感器來采集振動物理量。

3.3 溫度信號調理電路

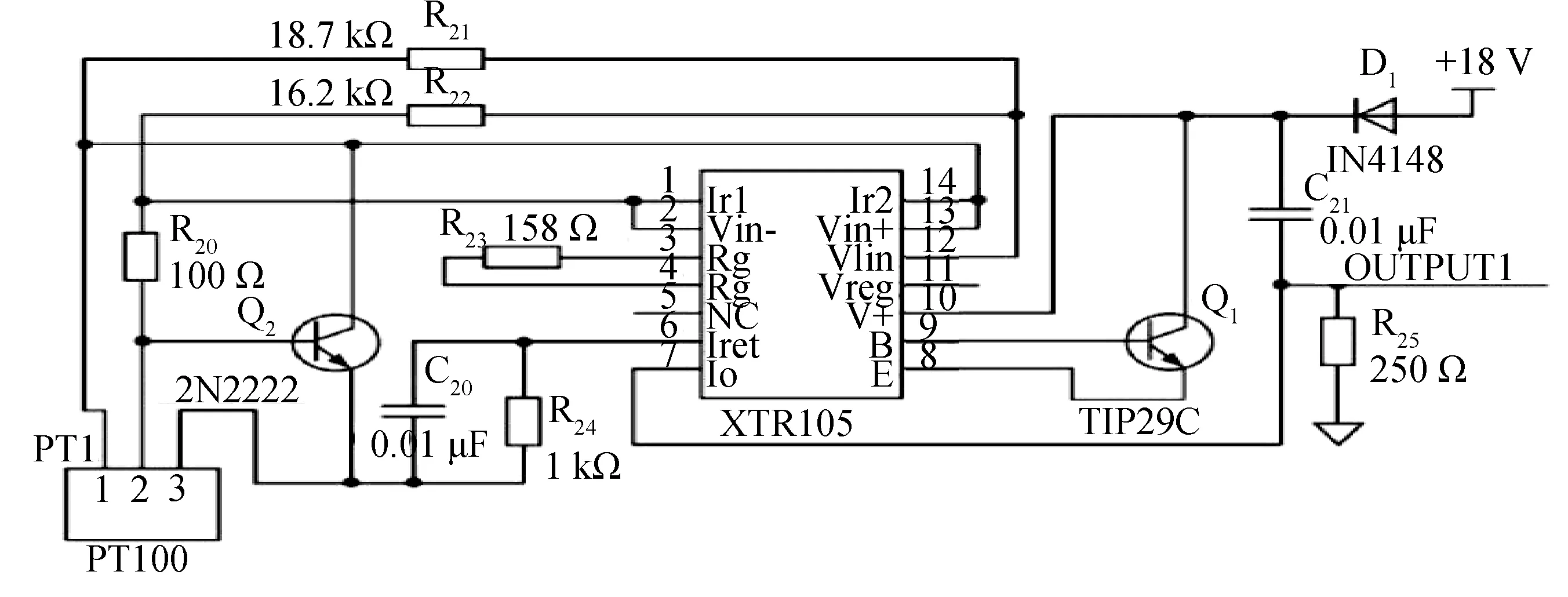

鉑電阻的溫度特性呈非線性,其未校正的最大非線性度為4%~5%,是影響鉑電阻溫度傳感器測量精度的主要原因,因此采用基于XTR105[4]的溫度信號調理電路(測量范圍為0~200 ℃),見圖3. XTR105內置線性化電路,通過外接電阻可對傳感器量程范圍內的溫度特性的非線性進行校正。為保證測溫精度,采用高精度、低溫漂金屬膜電阻,其中250 Ω和100 Ω電阻精度為0.1%,其余電阻精度為1%[5].

圖3 溫度信號調理電路圖

3.4 振動信號調理電路

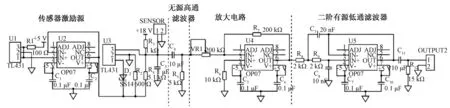

振動信號調理電路為礦用本安型振動傳感器提高激勵,并對傳感器輸出信號進行隔直、濾波、放大[6],見圖4. 傳感器輸出信號包括設備振動信號經傳感器轉換后的電信號和激勵源電路中的直流分量,為消除直流分量和測量頻率范圍(1~5 kHz)外的低頻成分對有用信號的干擾,通過電容C和電阻R構成的截至頻率約為1 Hz的無源高通濾波器實現隔直與濾除低頻噪聲。此外采用u4及其外圍電阻、電容構成的放大電路對信號進行放大,采用低頻增益為1、截至頻率約為5 kHz的二階有源低通濾波器來濾除高頻噪聲并壓縮頻帶,從而提高信噪比,避免頻譜混疊。

圖4 振動信號調理電路圖

3.5 通信模塊

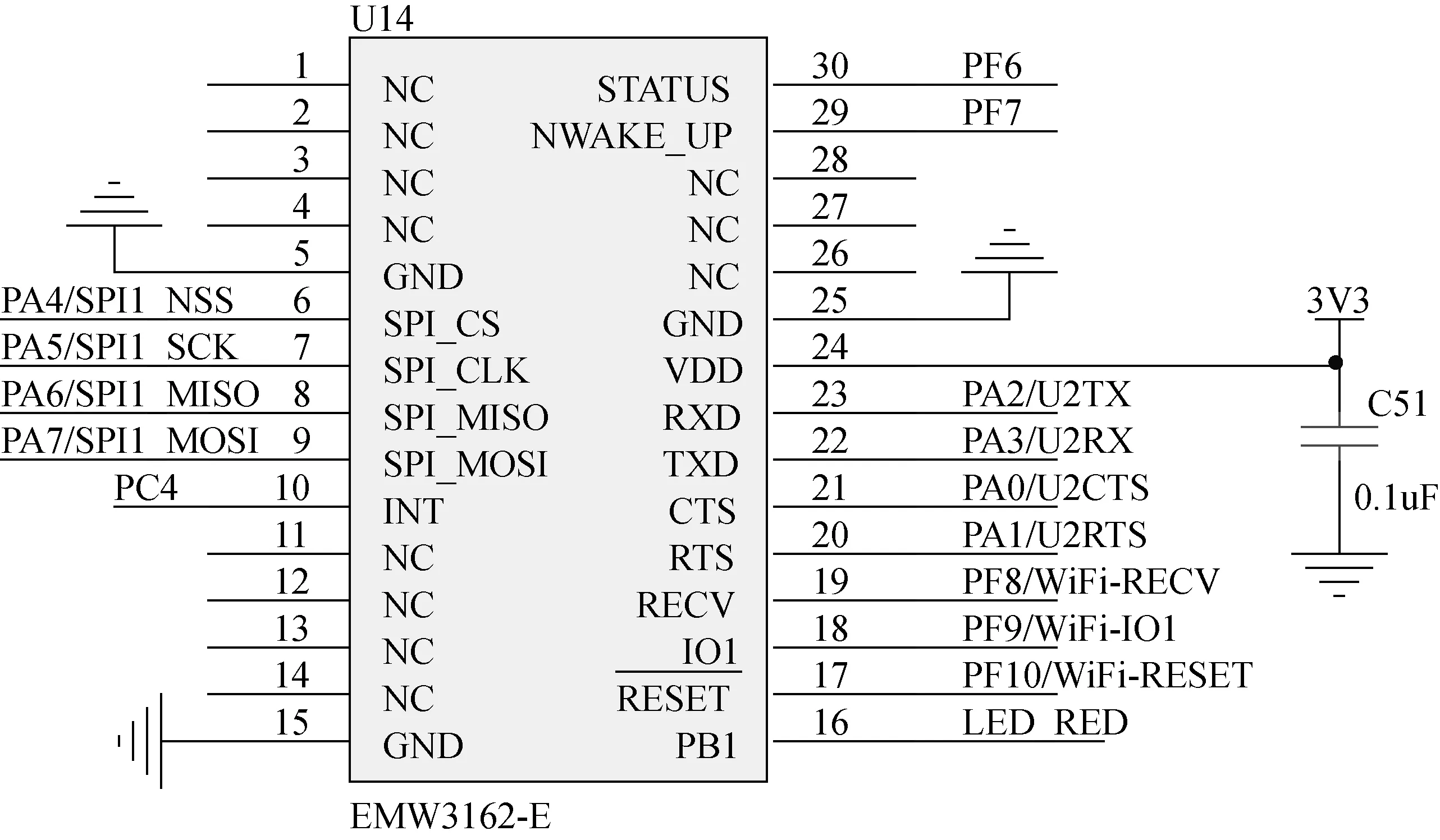

選用上海慶科信息技術有限公司設計生產的EMW3162-E型低功耗嵌入式WIFI模塊。WMW3162采用單一電源3.3 V供電,與STM32F103的工作電壓相同,省去設計電壓轉換電路,簡化電路設計;EMW3162-E采用雙列直插式DIP封裝,共有30個引腳,具有豐富的外設接口。采用2.4 GHzIEEE802.11 b標準,最高傳輸速度11 Mbps,覆蓋范圍較遠;支持Ad-Hoc/STA/Ap三種模式;外接IPEX天線。EMW3162-E模塊連接電路圖見圖5.

除了設計WIFI無線通信方式外,還設計了RS-485作為備用的通信方式。相比RS-232通信方式,RS-485通訊協議將其輸出信號改為輸出兩路差分信號A、B,提高了信號的抗干擾能力,傳輸距離高達1 200 m,理論上總線可以掛載128個通訊節點,是一種工業控制中常用的通訊協議。選擇采用廣州致遠電子公司生產的RSM(3)485ECHT增強型嵌入式隔離RS-485收發器,其采用單一輸入電源3.3 V供電,與STM32F103供電電壓一致;集成電源隔離、信號隔離和總線ESD保護功能,被廣泛應用于煤炭行業、工業通訊和電力監測等領域。

4 監測子站軟件程序設計

考慮到C語言具有編程調試簡便、高效率編譯代碼、程序能夠模塊化設計和可移植性好等特點,該項目中監測子站的軟件程序采用C語言編寫,編譯和調試環境采用keil uvision4軟件。

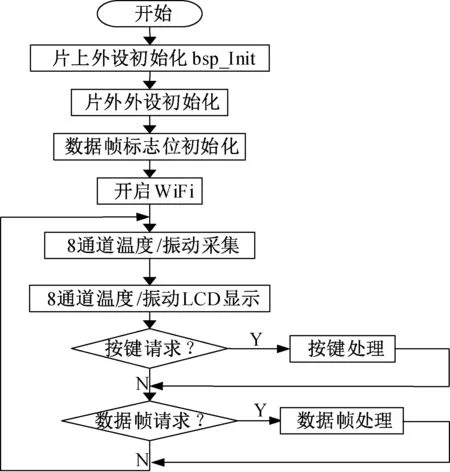

監測子站的軟件程序設計有3部分:初始化程序、數據采集程序和WIFI無線通信程序。監測子站主函數程序流程圖見圖6,控制器實現的目標有:解析通過網絡模塊接收到的原始數據,處理AD模塊采集的底層數據,通過串口轉WIFI模塊程序向監測分站發送各個傳感器所采集到的數據。

圖5 EMW3162-E連接電路圖

圖6 主函數流程圖

5 上位機軟件系統設計

軟件系統是基于LabView進行設計的,LabView的主要特點有:盡量選用廣泛適用的硬件,各類儀器的差別表現在軟件上;能充分利用計算機的功能,具備強大的處理數據能力,可構造出功能更強大的儀器;用戶能依據個人的需求定義以及創造各類儀器。

洗選廠振動篩監測上位機系統的軟件設計,采用模塊化的設計思路,將系統按功能分為登錄、通信、數據存儲、數據顯示、超限報警、歷史數據查詢、打印報表等模塊。各模塊既能夠獨立完成各自特定任務,又能實現相互之間的數據交換與依賴關系,界面的設計要求直觀簡潔,由于監控設備參數較多,某些參數以子頁面的形式顯示[7].

軟件實現的功能如下:

1) TCP/IP通信功能。

因監測點數量較多,應多測點進行排序,采用狀態機設計模式,由表示多種狀態的控制代碼進行狀態轉換,實現按順序讀取各個設備的監測數據,這樣可避免數據丟失或程序運行混亂。

2) 數據顯示。

通過對傳輸來的數據進行類型轉換、數值計算等操作顯示在程序前臺界面中。

監測界面顯示測點的振幅數值,測點的溫度值,如果溫度超過設置的溫度閾值,則系統產生相應的聲光報警信號。

3) 數據查詢。

工作人員通過歷史數據與現在采集的數據作對比分析,可初步分析出選煤設備的運行狀況和可能存在的安全隱患[8].

4) 歷史數據刪除。

在系統的運行過程中,測量數據會積累的越來越多,為了減少系統內存,需要及時移除或刪除歷史數據,該系統設計了可以刪除6個月以前的監測數據的歷史數據刪除程序。

5) 報表打印。

利用NI報告工具包創建報表,“報表生成”函數子選項版中的VI可用來編寫打印報表程序。

6) 語音報警。

當測量值超限時,系統實時顯示警報信息,并以語音的方式告知管理人員,使值班人員在控制室就可以收到發生報警的信息,根據報警信息,及時做出正確決策。

6 結 語

基于無線通信的振動篩在線監測系統可實現對振動篩溫度、振動信號的采集及數據無線傳輸等功能,該監測系統具有很好的通用性,適用于多種礦用設備監測場合,為礦用設備故障診斷和預測提供數據支持。