復合抑制劑對超細WC-9Co硬質合金微觀組織及性能的影響

肖穎奕 張帆 張金祥 文小強 普建

(贛州有色冶金研究所 江西省鎢與稀土功能合金材料工程實驗室 贛州 341000)

0 引言

硬質合金是現代工業發展的重要工程材料,主要以難熔金屬碳化物(WC、TiC等)為硬質相和粘結金屬(Co、Ni等)為粘結相,通過粉末冶金工藝制備而成[1]。硬質相WC在Co中的溶解度低,但Co對WC有著良好的潤濕性和粘結性,使得WC-Co硬質合金具有優異的力學性能,包括高硬度、高強度、高耐磨性等,是最為廣泛應用的一類硬質合金,特別是在切削加工、采礦挖掘等領域有著不可替代的地位[2]。

隨著科技的進步,高精密切削加工行業對硬質合金的性能提出了更高的要求,而硬質合金的超細晶化,可實現更高性能的提升[3]。超細晶硬質合金作為硬質合金的典型代表,具有高硬度和高強度“雙高性能”,是目前硬質合金研發的一大熱點[4,5]。按照德國粉末冶金協會和ISO/TC190技術委員會的硬質合金晶粒度分類標準,合金晶粒度在0.2~0.5μm的硬質合金屬于超細硬質合金[6]。相較于其他粒級的硬質合金,超細晶硬質合金對其實際生產制備有著更為嚴格的要求。這是由于超細WC粉比表面積大,易于發生團聚和氧化而造成聚晶、孔洞等缺陷。因此,在超細硬質合金的制備過程中,對合金中的碳含量極為敏感,就需要嚴格控制總碳來調控合金中的兩相區組織[7]。此外,超細硬質合金制備過程中出現的晶粒長大現象也制約其力學性能,并且單獨粗大的WC晶粒會成為斷裂源并降低合金的強度[8]。添加晶粒長大抑制劑,如VC、Cr3C2、TaC等碳化物,能有效抑制晶粒長大[9-11]。通常,在實際的應用中往往會使用兩種及以上的抑制劑復合使用,以實現最佳的抑制劑效果[12]。

本文以超細WC粉和Co粉為原料,采用低壓燒結的方式制備了WC-9Co硬質合金,通過對合金的微觀結構和力學性能進行研究,分析了配碳量及復合抑制劑組合對硬質合金組織性能的影響,旨在為制備高性能超細晶硬質合金提供優化參考。

1 實驗

1.1 樣品制備

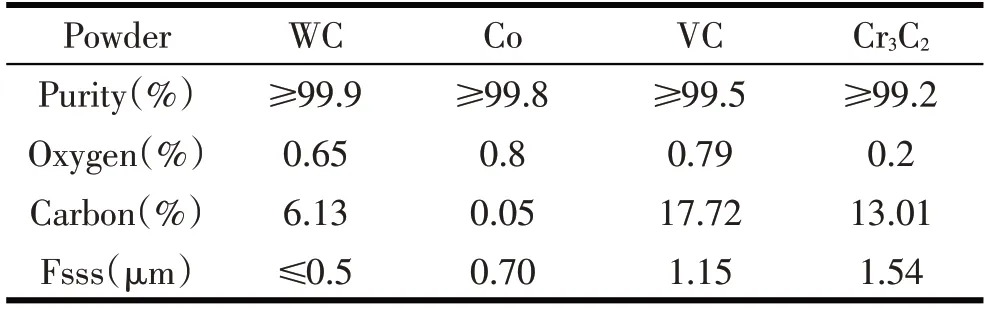

本文中所制備WC-9Co硬質合金使用的原料粉末為WC粉、Co粉、VC粉、Cr3C2粉、碳黑,其中WC粉為世泰科江鎢特種鎢有限公司生產,Co粉為南京寒銳鈷業股份有限公司生產,VC粉、Cr3C2粉為株洲硬質合金集團有限公司生產,各原料粉末的檢測性能參數如表1所示。根據表中數據可知,實驗中所用原料粒度相近、純度、含氧量均在正常范圍內。

表1 原料粉末性能參數

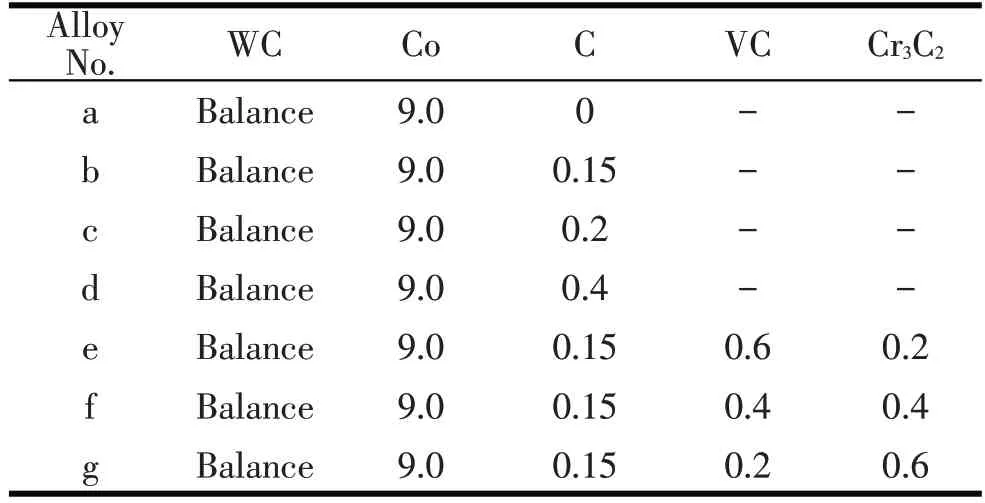

本文選取WC-9Co硬質合金作為成分基體,結合各原料粉末中碳量的基礎上,分別設計了添加0wt%、0.15wt%、0.2wt%、0.4wt%共計4個成分比例進行配碳實驗。在確定了最佳補碳量后,設計了3個不同組合的復合抑制劑添加方案,并控制抑制劑添加總量為0.8wt%。復合抑制劑組合分別為0.6%VC+0.2%Cr3C2;0.4%VC+0.4%Cr3C2;0.2%VC+0.6%Cr3C2,其成分設計如表2所示。制備工藝為:采用無水酒精為球磨介質,成形劑添加量為2 wt%的PEG,采用Φ 6.0 mm的YG8硬質合金球作為研磨球,球料質量比5∶1、轉速250r/min、連續球磨72h。球磨完成后,將混合料放置在真空干燥箱中,70℃真空干燥2h。隨后將干燥好的混合粉末用40目篩網過篩并經模壓成形,最終在COD 733RL-64bar型低壓燒結爐中進行脫蠟、燒結(燒結溫度為1410 ℃,保溫時間60 min,保壓壓力5 MPa)。

表2 合金成分設計

1.2 檢測分析

采用光學顯微鏡(LV1500,尼康)觀察試樣的金相組織,用X射線衍射(X’Pert powder)對合金進行物相分析,采用掃描電鏡(MIRA3 LMH)觀察合金的顯微組織,通過EDS面掃來分辨合金中各元素的分布。采用阿基米德排水法(ISO 18754)測定合金試樣的密度;采用洛氏硬度計(FR-3R)測試硬質合金硬度,加載力為60kg;按GB/T3851-1983標準,使用WDW-100萬能力學試驗機進行測試樣品的三點抗彎強度,跨距為14.5mm。

2 結果分析與討論

2.1 配碳比例

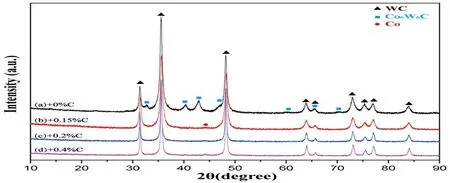

圖1所示分別為添加0%、0.15%、0.2%、0.4%的4個不同配碳比例合金的XRD衍射圖譜。從圖1中可以看出,在配碳0%的合金a中,除了WC的衍射峰以外,出現了明顯較強的缺碳相-η 相(Co6W6C)的衍射峰,卻并沒有出現Co相的衍射峰。而在補碳量為0.15%合金b、0.2%合金c、0.4%合金d的3個樣品中,可以看到其微觀組織主要由WC相和Co相組成。由于合金中碳的衍射峰較弱,在圖譜中并不明顯。

圖1 添加不同碳含量的硬質合金XRD圖譜

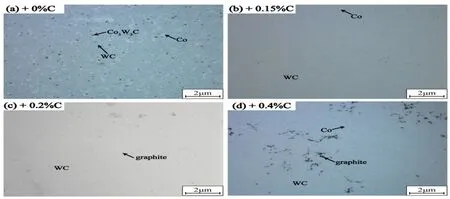

為進一步確定合金的最佳補碳比例,將四個不同補碳比例的合金進行研磨拋光,所拍攝的金相照片如圖2所示。圖2-a中補碳0%的合金a由灰色的基底WC相、白色Co相以及黑色的η 相(Co6W6C)組成,微觀組織中大量的η相與Co相伴生出現,導致η相衍射峰會掩蓋了Co相的衍射峰,正如圖1中XRD衍射圖譜所反映的相一致。圖2-b、圖2-c中補碳0.15%、0.2%的合金有著相似的組織構成,包括基底WC相和白色Co相,但0.2%的c合金中還出現了一些黑點狀的石墨相,而圖2-d中補碳0.4%的合金中則是出現了較多相連的石墨相。因此,在制備WC-9Co合金中中,補碳0.15%為最佳比例。

圖2 添加不同碳含量的硬質合金金相照片

2.2 抑制劑搭配對合金的組織性能的影響

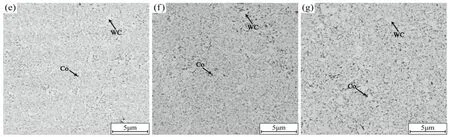

基于上述實驗研究分析,進一步開展了不同抑制劑搭配對合金性能的影響研究,并繼續制備了3組不同復合抑制劑組合的硬質合金e:0.6%VC+0.2%Cr3C2;f:0.4%VC+0.4% Cr3C2;g:0.2%VC+0.6%Cr3C2,其掃描電鏡照片如圖3所示。圖3中三個添加不同抑制劑組合的合金均由白色的WC顆粒以及黑色粘結相Co相組成。圖3-e中合金組織均勻致密,僅有個別長大晶粒出現,圖3-f中則組織相對致密,存在少數長大的晶粒,而圖3-g中組織致密度較高,但出現了部分晶粒長大現象,這將一定程度上的影響合金的性能。可見,添加0.6%VC+0.2%Cr3C2的復合抑制劑組合可使合金e獲得均勻致密的組織結構。

圖3 添加不同抑制劑的硬質合金掃描照片

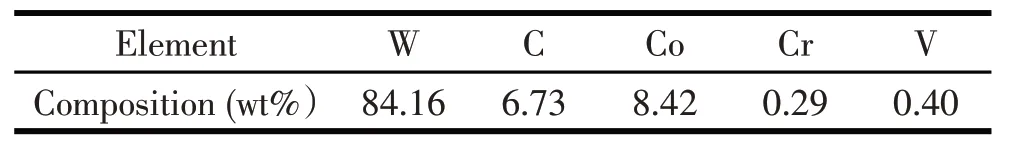

為進一步剖析復合抑制劑在合金中的狀態,將合金e進行EDS面掃來分析合金中各元素的分布情況。合金中各元素均勻分布如下圖4所示,合金e區域中WC晶粒均小于0.5μm,W均勻的分布在合金組織當中,C元素分布與W元素相類似,但也受合金中WC晶粒分布影響,粘結相中含量較少。合金中Co分布與C元素相反,而Cr、V也有著與Co類似的分布情況,表明復合抑制劑是固溶到Co粘結相的基體中來實現抑制合金中的晶粒長大。相應的面掃成分如表3所示,各元素占比基本與設計成分相接近。

表3 合金面掃成分

圖4 添加0.6%VC+0.2%Cr3C2抑制劑的面掃結果

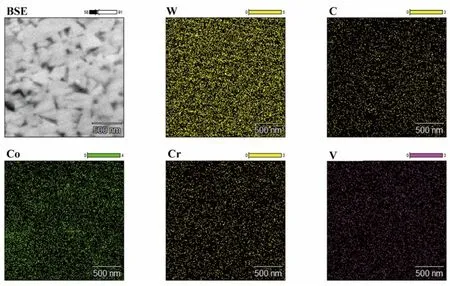

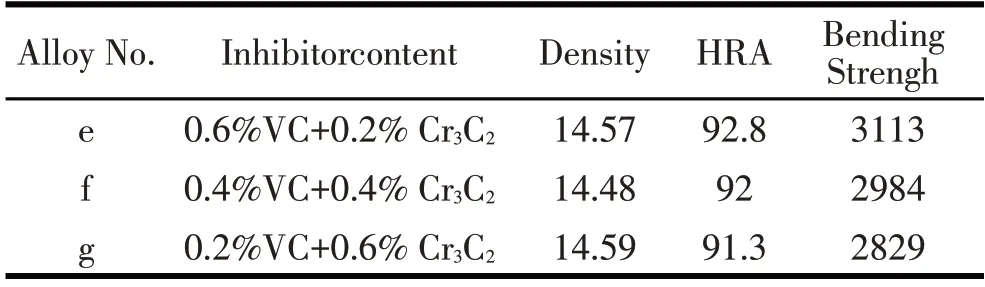

隨后,將合金試樣打磨成B試樣進行力學性能測試,圖5為密度、硬度、抗彎強度變化規律,相應的結果如表4所示。可見,合金的密度會隨著Cr3C2相對含量的增加,由14.57g·cm-3而先減少到14.48g·cm-3后增大至14.59g·cm-3,這是由于在液相燒結過程中反應出現的CO未能及時溢出而產生了孔洞缺陷所導致合金f的密度下降。此外,隨著液相燒結的進行Co相會有一定的揮發并伴隨著晶粒的長大,從而促使合金g的密度進一步上升。各合金的硬度如圖5中圓點連續折線所示,隨著Cr3C2含量的增加由合金e中92.8HRA而逐漸減少至91.3HRA。根據Hall-Petch公式,合金的硬度與晶粒尺寸有著密切關系,隨著合金中晶粒尺寸增大,硬度逐漸減小。當合金中大晶粒數量逐漸增加,合金平均晶粒尺寸增加,導致了硬度的降低。圖中方點連續折線為抗彎強度變化規律,與合金的硬度變化有著相似的變化趨勢,由最高值3113MPa降低至2829MPa。由于合金中大晶粒尺寸較多,在合金樣品經受載荷時可能大尺寸晶粒會率先斷裂并形成裂紋源,從而降低了合金性能[8]。

圖5 不同復合抑制劑對WC-9Co硬質合金密度、硬度與抗彎強度的影響

表4 合金力學性能

3 結論

在本文所述的工藝條件下制備了WC-9Co硬質合金,通過對合金的微觀結構和力學性能進行研究,分析了配碳量及復合抑制劑組合對硬質合金組織性能的影響,得出以下結論:

⑴硬質合金對合金中總碳含量較為敏感,配碳量對合金的微觀組織有著較為明顯的影響,添加適宜的碳可使合金獲得兩組織結構。本文中當配碳量為0.15%時,WC-9Co具有較為理想的兩相組織。

⑵使用VC+Cr3C2不同比例的抑制劑組合取得了良好的抑制劑效果。隨著Cr3C2在WC-9Co合金中的相對含量增加,合金的密度先升高后下降,而硬度和抗彎強度逐漸下降。當復合抑制劑添加量為0.6%VC+0.2%Cr3C2時,合金具有最佳的力學性能,硬度為92.8HRA,抗彎強度為3113MPa。