化工化肥裝置小徑管超聲波檢測(cè)專用工藝方法及技術(shù)的應(yīng)用探討

劉秀生

一、概述技術(shù)應(yīng)用的背景

小徑管是工業(yè)生產(chǎn)中的常用特種設(shè)備壓力管道,它被廣泛用于石油、化工、化肥、冶金等工業(yè)領(lǐng)域,壓力管道不僅數(shù)量大且在不斷增加,管道設(shè)備類別復(fù)雜,易發(fā)生事故,且事故危害性極大。這就對(duì)壓力管道的設(shè)計(jì)、制造、材料、現(xiàn)場(chǎng)組裝(監(jiān)造)、焊接、加工結(jié)構(gòu)、檢驗(yàn)檢測(cè)、維護(hù)修理、改造、監(jiān)督、使用管理及運(yùn)行狀況等諸多環(huán)節(jié)提出了較高的要求。針對(duì)這一問(wèn)題,如何保證特種設(shè)備壓力管道(小徑管)的安全經(jīng)濟(jì)運(yùn)行,是我們所要深入思考的問(wèn)題。

小徑管超聲波檢測(cè)專用工藝方法及技術(shù)應(yīng)用是對(duì)小徑管其對(duì)接接頭進(jìn)行非破壞無(wú)損檢測(cè),常用的工藝方法為射線檢測(cè)和超聲波檢測(cè)。射線檢測(cè)時(shí),采用雙壁雙投影橢圓成像,此時(shí)為了提高透照的寬容度,往往采用較高的射線能量。因此,這種情況下,缺陷的檢出率低,特別是危害嚴(yán)重的裂紋缺陷時(shí)常發(fā)生漏檢。此外,很多小徑管在安裝、改造、維修、檢驗(yàn)檢測(cè)過(guò)程中,管子密集排列,處于檢測(cè)位置困難,給射線檢測(cè)帶來(lái)很大的難度。而采用超聲波檢測(cè),不僅檢測(cè)速度快,檢測(cè)成本低,而且由于超聲波檢測(cè)的固有特點(diǎn),對(duì)面積型缺陷(裂紋、未熔合)較為敏感,檢測(cè)靈敏度高,檢測(cè)的可靠性大大提高。但是由于小徑管其管壁曲率大,聲波耦合困難,其反射面聲能損失較大,壁厚薄,探頭的前沿長(zhǎng)度對(duì)檢測(cè)的影響大,因而,對(duì)小徑管對(duì)接接頭中的危害性缺陷較難判定,影響了超聲波在小徑管檢測(cè)中的技術(shù)應(yīng)用。

二、小徑管超聲波檢測(cè)條件的選擇存在一定難度

(一)壁厚和焊縫寬度影響

小徑管管壁薄,焊縫寬,如使用普通斜探頭檢測(cè),因前沿距離長(zhǎng),用一次波探傷時(shí),主聲束掃查不到小徑管焊縫根部,如改用三次波檢測(cè),則因探頭發(fā)射的聲束寬,聲束擴(kuò)散,加之受小徑管曲率大的影響,易造成聲束嚴(yán)重散射,使得回波游動(dòng)范圍大,反射回波雜亂,給缺陷的判定和定位帶來(lái)較大的困難,影響檢測(cè)的可靠性。

(二)曲率半徑影響

小徑管曲率半徑小,普通探頭檢測(cè)接觸面小,曲面耦合損失大;超聲橫波在小徑管內(nèi)表面反射,發(fā)散嚴(yán)重,檢測(cè)靈敏度低;小徑管壁薄,超聲橫波聲程短,容易在近場(chǎng)區(qū)內(nèi)檢測(cè),對(duì)缺陷判定帶來(lái)很多困難。

綜上所述,用常規(guī)超聲波檢測(cè)方法對(duì)小徑管焊縫的檢測(cè)存在一定難度,必須采用專用的檢側(cè)工藝方法、儀器和探頭(特定制)。

三、超聲波檢測(cè)專用工藝方法及條件的選擇

(一)檢測(cè)儀器

小徑管曲率半徑小、壁薄,超聲波檢測(cè)時(shí)雜波較多,為了便于判定,要求檢測(cè)探傷儀器的主要性能指標(biāo)除應(yīng)滿足標(biāo)準(zhǔn)規(guī)定的各項(xiàng)要求外,還應(yīng)具有較高的分辨力和較窄的始脈沖寬度,最好使用數(shù)字式超聲波檢測(cè)儀。

(二)探頭

1.探頭斜鍥

為了解決小徑管焊縫因壁薄,曲率半徑小、焊縫余高寬等因素對(duì)缺陷的判定和定位帶來(lái)的困難,需要設(shè)計(jì)制造短前沿,大折射角的小探頭。探頭設(shè)計(jì)中,一個(gè)關(guān)鍵的因素是設(shè)計(jì)透聲斜鍥。透聲斜鍥在橫波斜探頭中的主要作用是使超聲縱波以一定的角度傾斜入射至被探工件的探測(cè)表面,并轉(zhuǎn)換成所需折射角的橫波,從而達(dá)到橫波檢測(cè)的目的。由于小徑管專用探頭,折射角大,按聲學(xué)折射定律,為了增加折射角,就必須增大斜鍥的折射率。采用縱波聲速較小的聚峰材料制造的斜鍥可以滿足要求。

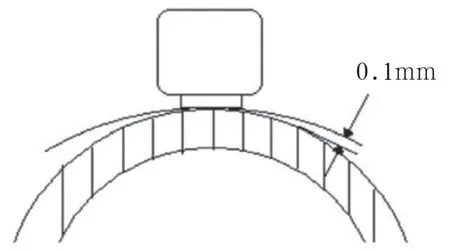

圖1 探頭與管子接觸面

此外小徑管外表面是曲率半徑較小的圓柱曲面,為了實(shí)現(xiàn)較好的聲耦合,一般須將探頭斜鍥加工成與管壁吻合良好的曲面,探頭與小徑管接觸部位的邊緣,其間隙(如圖1 所示)不應(yīng)大于0.1mm。在加工曲面時(shí),必須嚴(yán)格防止探頭斜鍥磨損量過(guò)大,致使其曲率半徑小于管曲率半徑情況的出現(xiàn)。

2.探頭壓電晶片

探頭斜鍥加工成曲面后,探頭邊緣聲束會(huì)產(chǎn)生散射,晶片尺寸越大,散射越嚴(yán)重。為了減少這種散射的不利影響,同時(shí)為了減小探頭前沿長(zhǎng)度,壓電晶片尺寸不宜太大,而且要求晶片裝配過(guò)程中精度要高。目前小徑管焊縫探傷中,平面單晶斜探頭晶片尺寸一般為5×5、5×6 或6×6。

3.探頭頻率

探頭晶片尺寸小,超聲橫波指向性就變差。小徑管壁薄,反射雜波多,為了改善探頭指向性,提高探傷分辨力和探傷靈敏度,一般應(yīng)采用較高的探測(cè)頻率如5MHz。

4.探頭橫波折射角(K 值)

焊縫橫波探傷中,探頭折射角的選擇,主要取決于探傷時(shí)所用的探傷方法、聲程范圍和被檢工件的厚度。一般以一次波和二次波檢測(cè)為好。這樣可以減少橫波聲束在管內(nèi)、外壁的折轉(zhuǎn)次數(shù),從而減少聲能損失。對(duì)小徑管焊縫探傷而言,還需考慮焊縫余高寬度對(duì)探頭移動(dòng)范圍的限制。采用一次波和二次波進(jìn)行檢測(cè),能夠簡(jiǎn)化檢測(cè)方法和工藝,使得根部及附近區(qū)域的缺陷易于發(fā)現(xiàn)和準(zhǔn)確判斷,也可發(fā)現(xiàn)焊縫中的其他缺陷。

對(duì)小徑管焊縫,要想利用一、二次波檢測(cè),就須選用較大折射角的探頭,使橫波聲束能掃查到整個(gè)焊縫截面。同時(shí)選用大折射角探頭,還可增加橫波在壁薄管中的聲程,避免在近場(chǎng)區(qū)內(nèi)探傷對(duì)缺陷定位定量誤差大的不利因素。

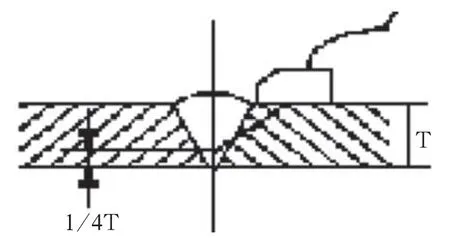

圖2 掃查范圍

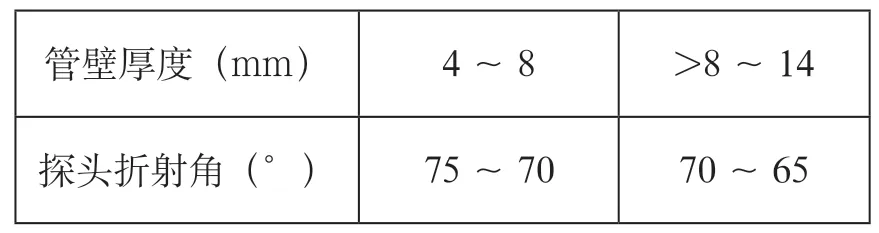

在《承壓設(shè)備無(wú)損檢測(cè)》NB/T47013.3-2015 超聲波檢測(cè)不能滿足小徑管實(shí)際工作檢驗(yàn)檢測(cè)需求的情況下,引入電力行業(yè)(系統(tǒng))規(guī)程DL/T820-2002《管道焊接接頭超聲波檢驗(yàn)技術(shù)規(guī)程》,選用的橫波斜探頭應(yīng)滿足直射波掃查到焊接接頭1/4 以上壁厚范圍(如圖2 所示)。對(duì)于壁厚一定的小徑管,有三種解決辦法:一是減小焊縫的寬度;二是減小探頭前沿長(zhǎng)度;三是增大探頭折射角。但是探頭折射角不能無(wú)限增大,因?yàn)槁暿鴶U(kuò)散作用,當(dāng)縱波入射角超過(guò)一定值后,縱波聲束前緣可能已經(jīng)超過(guò)第二臨界角,因而在第二介質(zhì)中產(chǎn)生變形表面波,會(huì)干擾對(duì)缺陷的正確判定。一般折射角在65 ~75°之間,推薦的折射角如下表:

管壁厚度(mm) 4 ~8 >8 ~14探頭折射角(°) 75 ~70 70 ~65

5.探頭前沿長(zhǎng)度

小徑管焊縫超聲波探傷中,由于內(nèi)壁是凸圓柱曲面,因此超聲反射發(fā)射嚴(yán)重,所以二次波探傷靈敏度明顯低于一次波。為了盡可能增加一次波在焊縫中的掃查面積,保證一次波聲束能掃查到焊縫下部占壁厚1/4 的范圍,這就要求探頭有一定的移動(dòng)區(qū)域。因此應(yīng)盡量縮短探頭前沿距離。為了減小前沿長(zhǎng)度,一方面應(yīng)減小壓電晶片尺寸,另一方面還應(yīng)使壓電晶片在斜鍥中盡量前移。這樣對(duì)探頭制作工藝就增加了難度,需要從透聲斜鍥的材料、形狀和尺寸上做出合理的設(shè)計(jì)。規(guī)程中規(guī)定,前沿長(zhǎng)度L ≤5mm。

6.探頭表面波的控制

小徑管專用探頭由于折射角度大,如果處理不好,很容易產(chǎn)生表面波,而這種表面波的反射將會(huì)干擾對(duì)缺陷的判定,因此必須對(duì)表面波加以控制。

(三)試塊

采用DL/T820-2002《管道焊接接頭超聲波檢驗(yàn)技術(shù)規(guī)程》推薦的小徑管專用試塊。

小徑管專用試塊雖然可以用來(lái)調(diào)節(jié)檢測(cè)靈敏度,但由于小徑管的曲率、壁厚以及內(nèi)、外壁表面的粗糙度變化等因素,造成聲束散射。若僅以小徑管專用試塊Φ2mm 橫通孔為基準(zhǔn)來(lái)調(diào)節(jié)探傷靈敏度,將會(huì)導(dǎo)致定量誤差大,甚至造成誤判或漏檢。為了對(duì)缺陷進(jìn)行準(zhǔn)確定量,保證探傷準(zhǔn)確,應(yīng)在探傷前利用靈敏度補(bǔ)償試塊對(duì)被探管內(nèi)、外壁表面聲能損失進(jìn)行測(cè)定,以便對(duì)檢測(cè)探傷靈敏度進(jìn)行補(bǔ)償。

小徑管對(duì)接焊縫中,根部缺陷是比較常見(jiàn)而且又危險(xiǎn)的缺陷,為了對(duì)焊縫根部的未焊透、內(nèi)凹等缺陷的判斷和定量,可以設(shè)計(jì)制作根部缺陷當(dāng)量對(duì)比試塊。

四、儀器調(diào)整

所用儀器為數(shù)字式超聲波檢測(cè)儀,探頭為5P5×5K3,探頭前沿為5mm。執(zhí)行DL/T820-2002《管道焊接接頭超聲波檢驗(yàn)技術(shù)規(guī)程》標(biāo)準(zhǔn),在小徑管專用試塊上調(diào)整儀器,掃描速度為深度1:1 調(diào)節(jié),選擇掃查靈敏度。

五、缺陷波型分析

對(duì)于Φ60×7 的水冷壁管子對(duì)接接頭,使用手工氬弧焊打底、手工焊蓋面的焊接工藝,常見(jiàn)的焊接缺陷有:未焊透、未熔合、裂紋、夾渣和氣孔等。檢測(cè)時(shí),要注意區(qū)分焊縫根部成形不良或焊縫錯(cuò)邊以及變形波等偽缺陷。各種典型缺陷的估判方法如下:

(一)根部未焊透

小徑管根部未焊透垂直于內(nèi)表面,超聲波探傷時(shí),其反射類似于端角反射,因此回波較強(qiáng),從焊縫兩側(cè)檢測(cè)均能探出,且位于焊縫中心或靠近探頭一側(cè),沿焊縫方向回波有一定的游動(dòng)范圍。

(二)未熔合

未熔合就是焊縫金屬和母材沒(méi)有熔合在一起,多出現(xiàn)在接頭的坡口面上。小徑管接頭采用V 型坡口,所以檢測(cè)時(shí),由于坡口面的角度的關(guān)系,用一次波很難檢測(cè)探測(cè)到,一般用二次波容易檢出,其位置在焊縫中心靠近探頭一側(cè)。

(三)夾渣和氣孔(圓形)

可能出現(xiàn)在焊縫的任何位置,一般信號(hào)較弱,兩側(cè)檢測(cè)均能發(fā)現(xiàn)。

(四)裂紋

裂紋的判斷比較復(fù)雜,要結(jié)合缺陷波型,焊接材料,人為經(jīng)驗(yàn)等綜合判定。

六、小徑管超聲波檢測(cè)技術(shù)應(yīng)用的啟發(fā)

一條壓力管道從參數(shù)確定到投入正常使用,要通過(guò)設(shè)計(jì)、選材、制造、現(xiàn)場(chǎng)組裝(監(jiān)造)、焊接、加工結(jié)構(gòu)、檢驗(yàn)檢測(cè)、維護(hù)修理、改造、監(jiān)督、使用管理及運(yùn)行狀況等上述諸多環(huán)節(jié)及相關(guān)部門的各類工程技術(shù)人員的共同努力才能實(shí)現(xiàn)。特種設(shè)備壓力管道超聲波檢驗(yàn)檢測(cè)(專用工藝方法和技術(shù)應(yīng)用)本身不是壓力管道安全質(zhì)量的形成、變化過(guò)程,而是對(duì)這種形成、變化過(guò)程或?qū)ζ洮F(xiàn)狀、發(fā)展趨勢(shì)的檢查、診斷、判斷和有效控制。眾所周知,壓力管道產(chǎn)品的安全使用不但取決于合理的設(shè)計(jì)結(jié)構(gòu)、選材、制造和正確的使用管理,更主要的是要保證制造焊接質(zhì)量?jī)?yōu)良。由于小徑管在生產(chǎn)工藝裝置中的廣泛使用,其焊接質(zhì)量關(guān)系到整個(gè)裝置特種設(shè)備壓力容器、壓力管道的安全經(jīng)濟(jì)運(yùn)行。對(duì)其焊接質(zhì)量的內(nèi)部檢驗(yàn)檢測(cè)主要依據(jù)《承壓設(shè)備無(wú)損檢測(cè)》NB/T47013.3-2015,其超聲波檢測(cè)專用工藝方法及技術(shù)應(yīng)用不能全復(fù)蓋和滿足小徑管實(shí)際工作檢驗(yàn)檢測(cè)需求。從本化工、化肥行業(yè)實(shí)際出發(fā),故結(jié)合電力行業(yè)(系統(tǒng)特點(diǎn))引入規(guī)程,DL/T820-2002《管道焊接接頭超聲波檢驗(yàn)技術(shù)規(guī)程》和《火力發(fā)電廠焊接接頭相控陣超聲檢測(cè)技術(shù)規(guī)程》DL/T1718-2017,是我們所要借簽深入探討和研究的問(wèn)題。

中鹽安徽紅四方股份有限公司生產(chǎn)中心壓力容器監(jiān)測(cè)站,在熱電、合成氨、乙二醇裝置安裝制造、現(xiàn)場(chǎng)組裝(監(jiān)造)、焊接監(jiān)督檢查、改造、維護(hù)修理、檢驗(yàn)檢測(cè)、使用管理等過(guò)程中對(duì)小徑管焊接質(zhì)量的超聲波檢測(cè)抽查,就采用了上述小徑管超聲波檢測(cè)專用工藝方法的技術(shù)應(yīng)用,該工藝是確保焊接質(zhì)量的重要手段。

七、結(jié)論

隨著數(shù)字式超聲波檢測(cè)儀和高性能超聲波探頭的開(kāi)發(fā)和研發(fā),對(duì)缺陷的定位和定量愈加準(zhǔn)確。使得對(duì)小徑管的超聲波檢測(cè)從試驗(yàn)摸索走向技術(shù)成熟的應(yīng)用過(guò)程,而且相比較射線檢測(cè)眾多的優(yōu)點(diǎn),由于超聲波檢測(cè)小徑管發(fā)展迅速,如果再結(jié)合人工模擬缺陷試塊,對(duì)缺陷的判定會(huì)更加準(zhǔn)確。目前企業(yè)正在進(jìn)行在用重要工業(yè)管道缺陷返修工作,通過(guò)產(chǎn)學(xué)研合作開(kāi)展相悾陣檢測(cè)技術(shù)課題研究,通過(guò)小徑管的超聲波檢測(cè)技術(shù)應(yīng)用篩選,把已檢出判定存在隱患的缺陷問(wèn)題,同相悾陣檢測(cè)技術(shù)結(jié)合分析,可以做到萬(wàn)無(wú)一失,小徑管超聲波檢測(cè)專用工藝方法的技術(shù)應(yīng)用得到驗(yàn)證,可以確保特種設(shè)備在用壓力管道焊接質(zhì)量及安全經(jīng)濟(jì)穩(wěn)定運(yùn)行。解決了安裝和生產(chǎn)過(guò)程中改造修理的檢測(cè)技術(shù)難題與問(wèn)題,并取得明顯經(jīng)濟(jì)效益和社會(huì)效益。更主要的是消除了安全生產(chǎn)隱患,確保了設(shè)備壓力管道能安全經(jīng)濟(jì)運(yùn)行,同時(shí)也為中鹽安徽紅四方股份有限公司經(jīng)濟(jì)持續(xù)穩(wěn)定發(fā)展起到了很好的創(chuàng)新和借簽作用。