簡述輕量化上裝的有限元分析

胡銀蘋,陳騰飛,張珂

簡述輕量化上裝的有限元分析

胡銀蘋1,陳騰飛1,張珂2

(1.陜西通力專用汽車有限責任公司,陜西 寶雞 721000;2.法士特伊頓(寶雞)輕型變速器有限責任公司,陜西 寶雞 721000)

隨著自卸車行業的快速發展,輕量化自卸車成了行業中的焦點,在保證自卸車各工況正常的情況下降低重量,結構重量的減少將直接影響到自卸車的性能、強度、剛度、疲勞壽命等。輕量化設計對于自卸車意義重大,文章主要介紹貨箱5600輕量化自卸車上裝的有限元分析,通過分析結果對該上裝進行評價與優化。

;輕量化;自卸車;強度;優化

前言

輕量化上裝設計已成為大多數改裝廠追求的目標,為了實現這一目標我們常常采用傳統方法和經驗進行設計,而使得材料得不到充分的應用,文章主要以輕量化上裝為研究對象,采用有限元分析法分析大箱材料的鋼強度是否滿足客戶需求,即輕量化上裝的CAE分析。

輕量化上裝的配置為5600*2300*1500(mm)底8mm邊5mm,所需材料的具體數據見下表:

表1 輕量化上裝配置所需材料參數

1 貨箱模型在不同工況下所產生的壓強

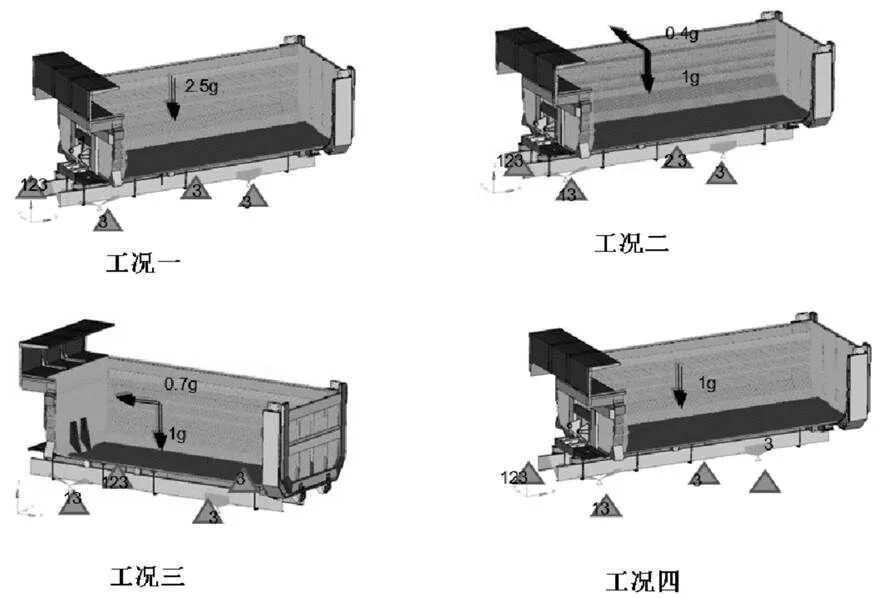

通過三維繪圖軟件Solidworks建立貨箱模型,并分析模型在不同工況下所產生的壓強,如圖所示:

圖1 貨箱模型在不同工況下所產生的壓強

1.1 工況一:垂直加速度(約束條件(Constraint)及載荷條件(Load))

自卸車箱體載荷包括貨物對各接觸面產生的壓強(底板及各側圍壓強)以及結構件自身受到的垂向動載荷(動載系數n=2.5):

(1)箱內貨物自重對廂體底板產生的法向壓強p=nρgh;

(2)箱內貨物自重對廂體側圍板產生的法向壓強p垂面=0.7nρgh、p斜面=0.65nρgh。

1.2 工況二:轉彎(約束條件(Constraint)及載荷條件(Load))

自卸車箱體載荷包括貨物自重對各接觸面產生的壓強以及貨物離心力對右側圍壓強、結構件自身受到的垂向載荷(動載系數n=1)及離心力載荷:

(1)箱內貨物自重對廂體底板產生的法向壓強p=nρgh;

(2)箱內貨物自重對廂體側圍板產生的法向壓強p垂面=0.7nρgh、p斜面=0.65nρgh;

(3)箱內貨物離心力對廂體右側圍板產生的Y向壓強p轉彎=0.5m*0.4g/S側圍。

1.3 工況三:制動(約束條件(Constraint)及載荷條件(Load))

自卸車箱體載荷包括貨物自重對各接觸面產生的壓強以及貨物離心力對前圍壓強、結構件自身受到的垂向載荷及離心力載荷:

(1)箱內貨物自重對廂體底板產生的法向壓強p=nρgh;

(2)箱內貨物自重對廂體側圍板產生的法向壓強p垂面=0.7nρgh、p斜面=0.65nρgh;

(3)箱內貨物離心力對廂體前圍板產生的X向壓強p制動=0.5m*0.7g/S前圍。

1.4 工況四:臨界舉升(約束條件(Constraint)及載荷條件(Load))

自卸車箱體載荷包括貨物對各接觸面產生的壓強(底板及各側圍壓強)以及結構件自身受到的重力,設置箱體底架與副車架不發生接觸:

(1)箱內貨物自重對廂體底板產生的法向壓強p=ρgh;

(2)箱內貨物自重對廂體側圍板產生的法向壓強p垂面=0.7nρgh、p斜面=0.65nρgh。

2 分析模型在各個工況下的結果

2.1 工況一情況下結果

在工況一:垂直加速度工況下,車架約束支反力為899042.7N,換算成質量為36.7噸,基本符合上裝加貨物的質量37.6噸,驗證所加載垃圾載荷基本符合實際情況。在此工況下①側圍最大應力為1030.9MPa,出現在與立柱連接區域下部折彎處,左右基本對稱,已超過材料抗拉強度。②前圍最大應力值為641.3MPa,出現在橫梁端部,已超過材料抗拉強度。前板與側板管連接處應力也超過材料屈服強度。③后門最大應力值為1097.3MPa,出現在邊豎梁彎角連接處,已超過材料抗拉強度。掛板最大應力值為834.9MPa,超過材料Q355抗拉強度。④副車架最大應力值為848.1MPa,出現在縱梁后端翻轉座支撐處,該值已超過材料抗拉強度。

2.2 工況二情況下結果

在工況二:轉彎工況下,①側板最大應力值為640.1MPa,出現在與立柱連接區域下部折彎處,稍超過材料T700屈服強度;②前圍最大應力值為647.2MPa,出現在橫梁端部,已超過材料抗拉強度;③后門上最大應力出現掛板處,應力值為489.2MPa,超過材料Q355屈服強度;④副車架上最大應力出現在右縱梁上翼面與貨箱接觸前端,該應力值已超過材料T700抗拉強度。

2.3 工況三情況下結果

在工況三:制動工況下,①底板最大應力值為566.7MPa,出現在箱體尾部立柱與底梁連接處,未超過材料T700屈服強度。側圍及底架其余處應力均未超材料屈服強度;②前圍上最大應力值為658.6MPa,出現豎梁與橫梁焊接處,超過材料屈服強度;③后門上最大應力值為453.7MPa,出現在后板邊豎梁上,未超過材料屈服強度。④副車架上最大應力值為711.2MPa,出現在縱梁上翼面與貨箱接觸前端,左右基本對稱,超過材料抗拉強度。

2.4 工況四情況下結果

在工況四:臨界舉升工況下,①最大應力值為717.7MPa,出現在副車架縱梁翻轉軸管下方,該應力值已超過材料T700抗拉強度。②前圍板最大應力值為631.2MPa,出現在橫梁與豎梁焊接處,超過材料屈服強度。③箱體最大應力為839.1MPa,出現在箱體尾部立柱與底梁連接處,已超過材料T700抗拉強度。

3 結論

通過采用有限元分析模型,分析結果表明垂直沖擊工況下及轉彎工況下,箱體側板、底板、后門、前圍及副車架均出現應力超標,制動工況下,除底板外,其余總成應力也均超過材料屈服強度,不能滿足使用要求,舉升工況中,前圍局部尖角處應力稍超過屈服強度,基本滿足要求,副車架局部應力超過材料抗拉強度,不能滿足使用要求。

優化結構后通過加寬尾部立柱,并將立柱下沿與底梁實現封閉滿焊減小應力集中增加抗彎性能;同時增加側板中部立柱,有效增加側板抗變形能力;可去除側圍中部加強板以及前側圍之間的連接管;副車架縱梁上翼面在翻轉座處和前端增加內襯或者通過采用剛度變化結構,減緩剛度突變,降低接觸應力。

[1] 張永昌.MSC.Nastran有限元分析理論基礎與應用[M].北京:科學出版社,2004.

[2] 向文卓,吳亞菲,周浩.基于有限元的自卸車車架輕量化設計[J].汽車實用技術2016-06-26.

[3] 李寶川,路俊峰,王旭,劉萬頂.U型自卸車貨箱輕量化結構設計[C].第十三屆河南省汽車工程科技學術研討會論文集,2016-10-18,中國會議.

Brief Introduction to Finite Element Analysis of Lightweight Tops

Hu Yinping1, Chen Tengfei1, Zhang Ke2

(1.Shaanxi Tongli Special Purpose Vehicle Co., Ltd., Shaanxi Baoji 721000;2.Fast Eaton (Baoji) Light Transmission Co., Ltd., Shaanxi Baoji 721000)

With the rapid development of the dump truck industry, the lightweight dump truck has become the focus of the industry. Under the condition of ensuring the normal working conditions of the dump truck, the weight is reduced, and the reduction of the structural weight will directly affect the performance and strength of the dump truck, stiffness, fatigue life, etc. The lightweight design is of great significance to the dump truck. This paper mainly introduces the finite element analysis of the 5600 lightweight dump truck loading, and evaluates and optimizes the top loading through the analysis results.

Lightweight; Dump truck; Strength; Optimization

U272.6+4

A

1671-7988(2019)24-49-03

U272.6+4

A

1671-7988(2019)24-49-03

10.16638/j.cnki.1671-7988.2019.24.016

胡銀蘋,就職于陜西通力專用汽車有限責任公司。