干煤粉氣化爐儀表及控制閥選型和優化探討

于廣吉,王俊杰

(國家能源集團寧夏煤業有限責任公司 煤制油分公司,寧夏 銀川 750411)

國家能源集團寧煤4 Mt/a煤炭間接液化項目氣化裝置采用GSP氣化爐和神寧爐共計28臺,數量遠大于目前為止所有的單套煤化工裝置,在設計和選型上更加容易暴露存在的問題,本文以兩種氣化爐為例,探討干煤粉氣化爐儀表及控制閥選型、調試和優化經驗。

面對中國多煤、少油、缺氣的能源格局,以煤為原料生產甲醇、烯烴、乙二醇、天然氣和油品的工藝生產路線越來越受到關注,也是中國煤化工產業發展的重點領域。氣化爐作為煤化工的龍頭裝置,不同于傳統石油化工行業,由于工藝介質為煤粉,容易對儀表和閥門造成沖刷,同時由于煤粉成分復雜,所產生的黑水和灰水腐蝕性強、容易結垢,而氣化爐具有高溫、高壓,煤粉及合成氣具有易燃、易爆等特點,對儀表和閥門的性能都提出了較高的要求。如果儀表和控制閥選型不合理,輕則出現測量不準確、控制閥控制不穩定等情況,影響裝置的安全運行;重則發生泄漏,造成火災、爆炸等事故。本文就該項目干煤粉氣化爐儀表及控制閥選型、調試和優化經驗進行探討。

1 流量計和盤閥的選型

1.1 煤粉流量計

1.1.1應用工況簡介

煤粉和氧氣在氣化爐內4.52 MPa壓力和1 400~1 600 ℃的溫度下進行氣化反應,氣化反應所需的氧氣量由粉煤的質量流量決定;氧煤比根據氣化爐的不同負荷進行相應調節;氣化溫度由液態渣特性以及粉煤中灰質量分數決定。如果煤粉質量流量測量不準,氣化爐出現過氧情況,輕則導致燒嘴損壞,水冷壁燒穿,重則出現爐內燃燒、爆炸,嚴重影響裝置安全運行。

傳統方法是采用電容式速度計和放射性密度計組合測量煤粉質量流量。由于采用分體設計,增加了故障點數,測量的穩定性與靈敏度方面差強人意,該裝置運行以來多次出現因速度計和密度計故障引起的氣化爐跳車,并且放射性儀表需要專業人員維護,在壽命到期后存在放射源回收問題,增加了裝置運營成本。

在該項目上采用了高頻振蕩電磁波技術的一體式煤粉流量計,避免了傳統電容式速度計的測量不穩定問題,同時可以輸出密度信號,避免了放射性儀表的維護及放射源回收問題。一套完整的測量系統由傳感器和中央處理單元組成,采用自動調諧式電磁波技術。基于自動調諧式電磁波技術和自適應式數字信號處理技術,實現對高壓密相粉煤氣相關參數的高精度、免維護在線監測,實現了在線檢測管道內煤粉的懸浮密度和質量流量及在線檢測管道內煤粉絕對流速。

1.1.2測量原理

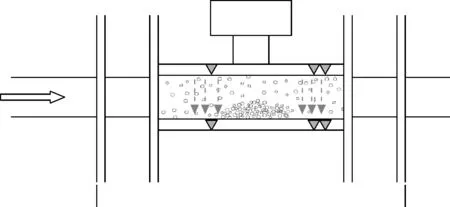

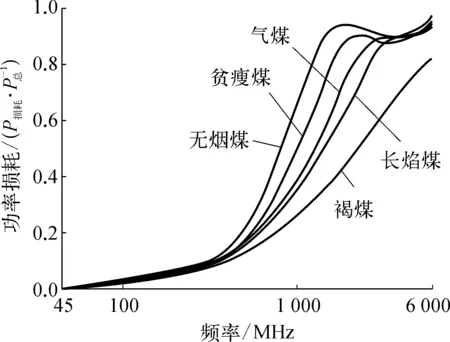

該流量計采用微波透射法原理測量煤粉密度和流態,如圖1所示,在煤粉流經通道的兩側布有微波發射和接收單元。微波在煤粉中傳播時,是1個衰減的正弦波或余弦波,其振幅沿傳播方向隨著能量被煤粉流吸收而逐漸減少,呈現指數型衰減,電磁波功率損耗曲線如圖2所示。

圖1 新型煤粉質量流量計測量原理示意

圖2 電磁波功率損耗曲線示意

當選擇合適的頻率和固定的傳輸路徑時,微波衰減能量的大小與煤粉的密度呈一定的關系。依據該原理,可通過接收到的透射微波能量來檢測管道內煤粉密度和流態的變化。

該設計相較于核放射式煤粉密度測量,從原理上避免了核放射帶來的安全隱患,減少了維護和運行成本,并避免放射源衰減引起的零點漂移問題;相較于等效電容法,不會因煤粉與傳感器管壁摩擦導致的靜電荷積累引起的測量信號干擾;相較于微波反射法,對于流態分布不均勻的煤粉流測量更加準確,靈敏度更高。

無源一體式粉煤質量流量計基于高速浮點數字信號處理技術、通過非接觸的自調諧式電磁波技術直接感應測量管中密相粉煤流動時產生的流態信號,利用離散隨機信號數字處理技術,對傳感器獲得的流態信號進行自適應式數字濾波處理、離散變換及譜分析,從中提取有效的煤粉流態信息,抑制信號中的噪聲,估計信號的特征參數,變換成易于分析和識別的型式等。

該一體式煤粉流量計在該項目中使用2 a來,未發生過事故,測量的穩定性和準確性有了較大提升。

1.2 煤鎖斗盤閥

煤鎖斗通過進料—升壓—下料—泄壓等一系列過程,將常壓的煤粉加壓到5 MPa,輸送到煤粉給料罐。在煤鎖斗的運行過程中,煤粉顆粒細,流速快,對閥門的沖刷較為嚴重,在進料、下料、泄壓等位置傳統的煤鎖斗閥都采用球閥,在運行1a后,容易出現閥門沖刷、內漏、卡澀等問題。出現問題后,大口徑球閥拆卸困難,維修費用高。

在該項目中的盤閥由于自身結構優勢,具有自清潔、研磨的功能,可以充分地保證閥門密封性。閥盤、閥座材質采用雙相鋼并進行硬化處理,閥盤、閥座的硬化材料為合金FSLLOY12,其基本組分為W-Cr-Si-Ni-C,硬度可達67HRC,其中閥盤與閥座之間有硬度差。閥盤、閥座涂層厚度至少0.8 mm,處理方式為噴熔工藝,結合強度可達400 MPa,超過20.68 MPa,殘留應力小,抗腐蝕、抗熱沖擊和機械沖擊性能好,硬化層不易剝落。在使用盤閥的2a時間內,該工況閥門未出現任何問題。

2 調試和優化經驗

2.1 煤鎖斗和給料罐料位測量

由于煤鎖斗和給料罐內料位介質是煤粉,在運行過程中,粉塵流動,造成氣相密度波動大,普通的測量方法無法測量料位,只能采用放射性料位計,利用射線穿透原理,通過接收器計數率的變化,間接測量料位。

一般大型煤化工項目,采用進口放射性料位計測量料位,該項目放射性料位計采用國產化產品,在裝置試車時發現,放射性料位計出現顯示失真問題,在常壓下對給料罐進行標定,升壓后料位顯示失真。

分析后發現,放射性計數率受設備壓力變化影響較大,罐內壓力越大射線衰減越嚴重,計數率越小。用于測量的射線強度變化區間減小可能會影響儀表的測量效果,因此需要重新標定數據,重新標定料位測量區間。以帶壓空罐的計數率為量程上限,以無壓滿罐的計數率為量程下限,設置量程,避免了測量過程中料位波動和誤報的情況,雖然精度有所降低,但是滿足了生產過程中的測量需要,避免了誤顯示的問題。

2.2 解決偏心旋轉閥沖刷嚴重問題

合成氣洗滌系統中,通過文丘洗滌器對氣化爐出來的粗合成氣進行洗滌,循環水從收縮段進入,在收縮段中,由于氣液兩相間相對流速很大,高壓循環水在高速氣流下進一步霧化成更細小的水滴,塵粒與液滴之間碰撞團聚。在擴散段,氣液速度減小,壓力回升,以塵粒為凝結核加快聚成直徑較大的含塵液滴,進而在除霧器內實現了氣液分離,達到了除塵目的。在整個洗滌過程中,洗滌水的流量控制較為重要,整個合成氣洗滌系統的用水量為413 m2/h。

在生產過程中發現減濕器底部高溫循環水去一級文丘里、二級文丘里、洗滌塔塔盤和洗滌塔下部的4臺控制閥,在水循環期間有小開度大流量的問題。

上述閥門檢修過程中,出現了類似氣蝕的現象,推測有兩種可能: 閥芯處出現了閃蒸;合成氣系統壓力低時,閥芯被高壓差流體長期沖刷。

對氣化爐大水循環、開車、正常和停車工況進行分析后發現,造成該問題的主要原因是泵的出口壓力基本處于恒定狀態,閥門的前后壓差設計為1.13 MPa,但在這三種工況下,系統壓力處于變化過程中。

1)建立大水循環工況,閥前泵出口壓力為5.79 MPa,閥后系統壓力0,需要減壓5.79-1.13=4.66 MPa。

2)開車工況,閥前泵出口壓力為5.79 MPa,閥后系統壓力0.5 MPa,需要減壓5.79-1.13-0.5=4.16 MPa。

3)正常工況,閥前泵出口壓力為5.79 MPa,閥后系統壓力4.0 MPa,需要減壓5.79-1.13-4.0=0.66 MPa。

4)停車工況,系統無熱量輸入,閃蒸罐2和閃蒸罐1頂部熱量減少,減濕器內溫度逐漸降至循環水罐液體溫度。該工況暫不考慮。

針對該問題,需要降低泵出口管線壓力,但在現有技術條件下,實現泵出口壓力隨開車進行動態調整存在技術困難。所以通過增加限流孔板和壓力控制閥,進行高壓循環水管線的動態壓力調整,避免高壓差對于偏心旋轉閥的沖刷。改造后將偏心旋轉閥的壽命由10個月提高至2a,實現了延長閥門壽命的目的。偏心旋轉閥降壓改造如圖3所示。

圖3 偏心旋轉閥降壓改造示意

3 結束語

氣化裝置作為煤化工的龍頭裝置,由于“吃煤吐氣”的工藝路線造成了氣化裝置工藝介質臟,顆粒物含量大,腐蝕性強等問題,在石油化工等行業的傳統儀表閥門選型經驗,無法滿足煤化工苛刻工況下的要求,煤化工對儀表和閥門的性能提出了更高的要求。該煤炭間接液化項目,作為全球規模較大的煤化工裝置之一,儀表及控制閥選型、調試和優化經驗,對于其他干煤粉氣化爐具有較大的推廣和參考意義。