大口徑高精度控制閥的設計及應用

徐學陽

(福建福海創石油化工有限公司,福建 漳州 363216)

某大型PX聯合裝置在開車試運行過程中,由于吸附塔頂部使用的進口品牌高精度流量存在閥門振蕩、響應速度慢、重復精度差等問題,導致塔內壓力波動超過了±1%的允許偏差,造成抽出液PX純度不合格,不僅影響裝置的平穩運行,同時也給吸附塔帶來安全隱患。為此,工藝、儀表專業工程師與無錫智能自控工程股份有限公司技術人員進行了深入的技術交流,剖析了原閥在使用過程中的故障現象,針對性地從產品結構、零部件材料、控制附件及調節參數等方面進行了仿真與優化,按調整后的方案制造了新的控制閥,確保閥門在工況條件下實現高精度重復定位及流量控制,現場實際應用效果良好。

1 工況條件及使用要求

1.1 工況條件

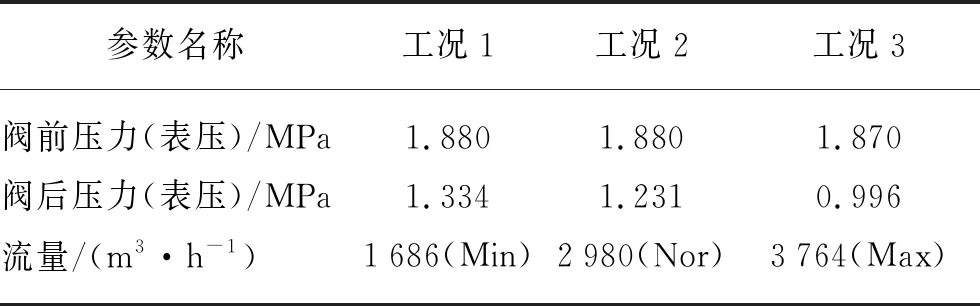

控制閥的工況參數見表1所列,介質為高壓冷凝液C8芳烴對二乙基苯(液體),操作溫度175 ℃。

表1 控制閥的工況參數

1.2 使用要求

針對工況及工藝條件,控制閥的性能須滿足表2的要求。

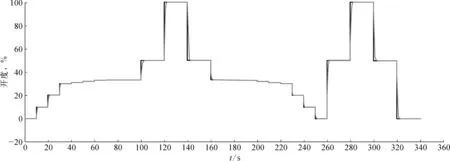

閥門工作流量循環如圖1所示。1個周期內共有4種流量工況,每種流量工況持續的時間分別為床層切換周期的3倍、7倍、10倍、4倍,而床層切換周期為75 s,因此閥門的單個工作流量循環周期為30 min。

表2 性能要求

圖1 閥門工作流量循環示意

該閥在使用過程中應符合定位速度快、無過沖、重復精度高、流量穩態精度高等特點,對閥門本體、執行機構、控制單元的設計和選型均有較高要求。

2 高精度控制閥設計

2.1 閥本體選型設計

按文獻[1]要求,經開度計算及工藝條件分析進行閥門選型[2],該控制閥選用DN500×DN360平衡密封型套筒控制閥,套筒為多孔式結構,其額定CV為2 010;調節特性為線性,流向為高進底出,以穩定閥出口流場,閥芯在流體壓力作用下受力均勻,更有利于閥門的穩定動作。

2.1.1內腔優化

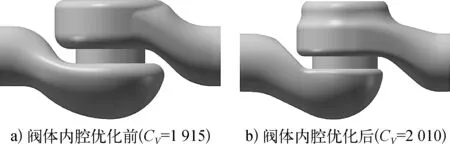

圖2 閥體內腔造型示意

內腔造型如圖2所示,閥體內腔優化設計使流場更穩定,內腔流阻更低。符合EN558—2008《工業閥門金屬閥門結構長度尺寸標準》的結構長度給大尺寸直通控制閥的設計帶來了新的挑戰,由于閥座直徑與控制閥總長度的比值變得越來越偏離理想設計比例,因此按照常規設計理念,控制閥的尺寸將會更大,因此將參數化建模造型技術運用到控制閥閥體的設計中,該技術對于優化閥體和流道起到了關鍵的作用。

經過設計及流量試驗表明,使用參數化建模技術優化閥體后,控制閥的額定流通能力比優化前傳統設計提高了約5%,流量控制精度提高了20%。

2.1.2節流套孔分布優化

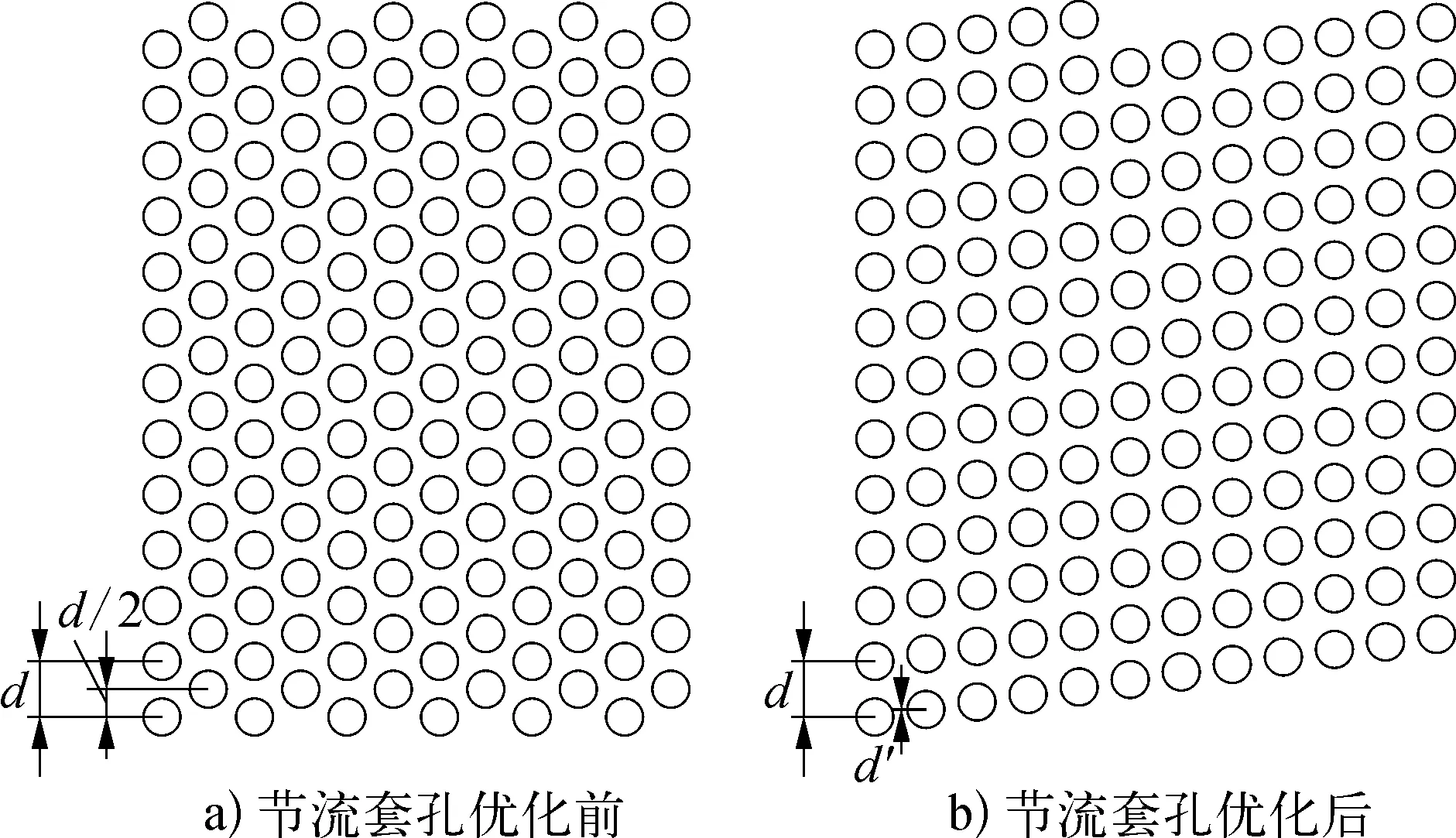

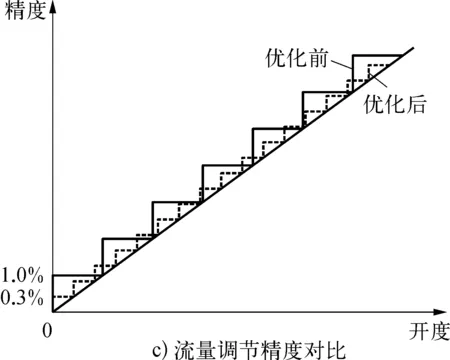

通過詳細計算,優化節流套孔的分布規律如圖3所示。

傳統的節流套孔排布方案如圖3a),采用等孔間距(d)排列,每列孔間距相同,相鄰2列交錯分布,間距為d/2,當開度逐漸增加時,節流總面積逐步增大,增加率相對平緩,在逐漸接近兩排交界處,節流總面積變化量對流量變化影響小,流量變化不靈敏。針對該現象,對孔排布進行了優化,采用圖3b)排布方案,每相鄰2列孔的間距為d′,形成了逐排逐層等間距的排布規律,節流總面積變化率相對較大,從而使流量穩步變大,流量調節更平穩,反映到調節性能及調節精度上,如圖3c)所示,圖3a)方案的調節精度約為1%,優化后的圖3b)方案的調節精度約為0.3%,從而控制閥的精度大幅提高。

圖3 節流孔分布規律示意

2.1.3采用低負載平衡密封環

結合該應用工況的壓力及溫度,選用PTFE+U型增能低負載型平衡環,結構如圖4所示,在滿足關閉壓差條件下不泄漏,同時降低閥芯動態及穩態負載約30%,平衡密封環摩擦力測試數據見表3所列。圖4a)中,PTFE中添加二硫化鉬,自潤滑性能好,降低閥芯的運動摩擦力,有助于改善閥門的死區、回差及性能指標。U型環材質為Inconel 718,彈性好,可靠性高。

圖4 平衡密封環結構示意

表3 DN500平衡密封環摩擦力測試數據N

2.1.4降低閥芯和閥桿摩擦力

控制閥閥芯、閥桿摩擦力對調節精度影響較大,降低閥芯與平衡環、閥桿與填料表面摩擦系數可有效提升閥門的定位及重復精度。表面采用機械擠壓硬化處理后,結合鏡面拋光工藝,表面硬度值可達到HRC50,硬化層深度約0.5~0.8 μm,表面光潔度為0.2 μm,表面耐磨性能及摩擦系數均較常規產品有大幅度提升,同時選用低摩擦V型PTFE填料,進一步提高了閥門動態性能及響應靈敏度。

2.2 執行機構設計

該執行機構選用DN600缸徑氣動活塞式雙作用執行機構,并從以下幾個方面進行優化設計,使整機工作效率提高至98%左右。

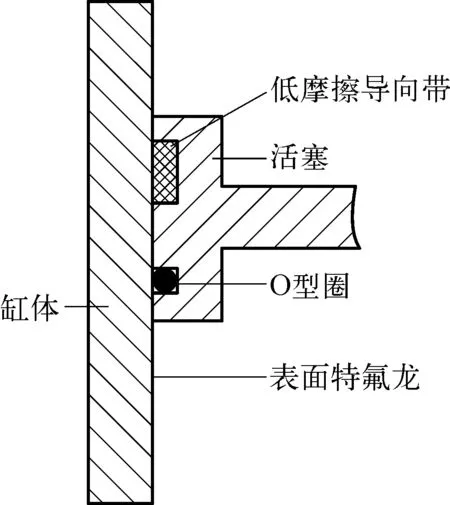

2.2.1降低活塞組件靜態及動態阻力

氣動執行機構的效率主要取決于活塞密封、導向結構及其效率損失,該執行機構采用內壁珩磨并進行機械擠壓,提高表面光潔度至0.4 μm,同時采用特氟龍表面噴涂工藝,進一步降低活塞O型密封圈及導向帶的摩擦系數及摩擦阻力,缸體與活塞組件導向結構如圖5所示。

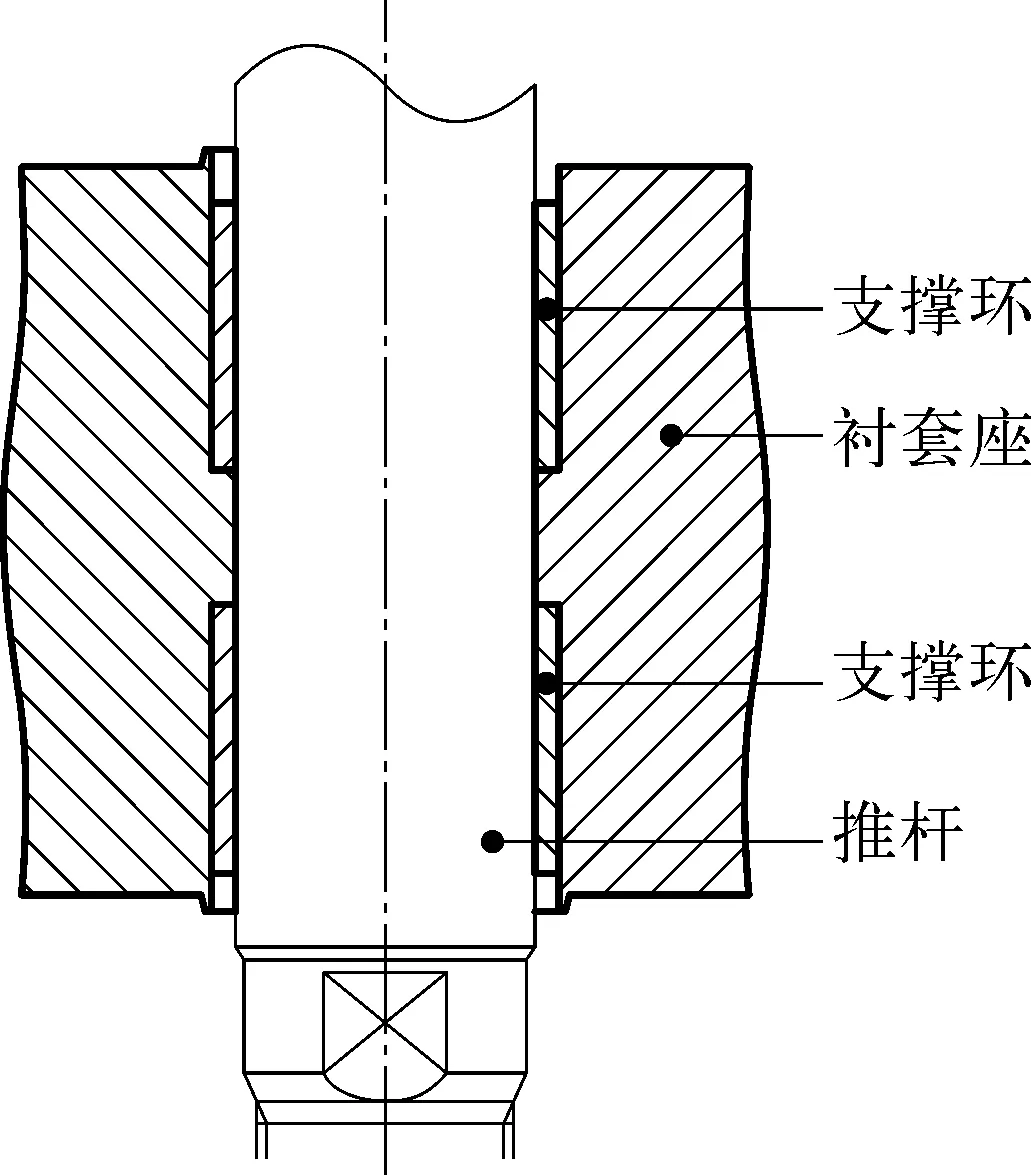

2.2.2降低推桿運動阻力

執行機構推桿導向結構如圖6所示,采用POM材質加工而成的雙支撐導向結構,POM具有摩擦系數低、耐磨損、硬度高的特性,具備良好的支承能力,增強推桿運動穩定性,可防止推桿表面與金屬支撐座發生接觸劃傷現象。其摩擦因數約為0.17~0.183,自潤滑性好;力學性能優異,比強度可達50.5 m2/s2,比剛度可達2 650 m2/s2。

圖5 缸體與活塞組件導向結構示意

圖6 執行機構推桿導向結構示意

2.3 控制單元設計及參數匹配

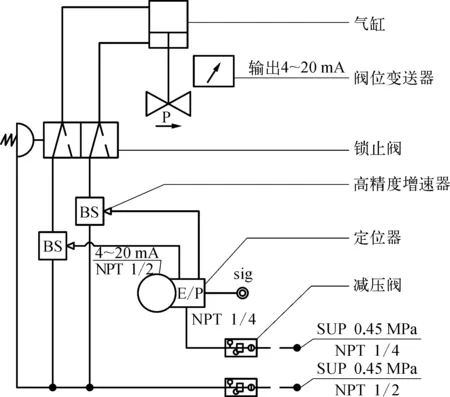

該控制單元采用Fisher DVC6200定位器,配氣動放大器,控制單元氣路如圖7所示。

圖7 控制單元氣路示意

定位器的關鍵指標: 帶HART通信協議,2線制4~20 mA回路供電,過載電流保護,反極性保護,輸出信號范圍為0.04~0.95 MPa;獨立線性度輸出范圍為±0.5%。通過定位器的調試,能夠達到預期的精度要求。

3 出廠性能測試及現場應用

3.1 出廠性能測試

運用Valvelink軟件對定位器參數進行了多項匹配和調試,在空載和常溫狀態下,階躍曲線、行程時間、重復精度等指標均符合設計參數的需求,模擬工況特性曲線及調節精度測試結果如圖8,圖9所示。

3.2 現場應用

閥門在線運行2個月后,由中心控制室監測到的實際PID響應曲線來看,調節性能及響應速度均能滿足工況條件的要求,閥門運行穩定,跟隨性好,該高精度調節閥的設計得到了充分的驗證。

圖8 出廠測試階躍響應曲線-模擬使用工況示意

圖9 出廠測試階躍響應曲線-調節精度測試示意

4 結束語

實際應用表明,國產高精度控制閥能夠達到PX裝置吸附塔對流量調節的精確要求,且運行平穩可靠。

高精度控制閥的選擇與設計需要從閥本體、執行機構、控制單元等三個方面入手,通過降低各部分的摩擦阻力、提高了控制單元的響應速度及閥本體的調節精度,包括提高產品的加工工藝水平,閥門的整體水平才能達到裝置的使用要求。