加油站油氣回收氣液比的閉環控制方法

修德欣

(中國石油化工股份有限公司 青島安全工程研究院,山東 青島 266071)

石油產品在生產、儲存、運輸、銷售和使用過程中均會產生一定程度的排放,不僅污染環境,而且造成了資源浪費[1-4]。加油站作為油品儲存和銷售的場所,站內的油氣排放一直都受到環保部門的重點管控。現階段,中國多數加油站已經完成二次油氣回收改造,在加油的同時通過油氣回收真空泵將油箱口附近的逸散油氣回收到埋地油罐的氣相空間內,加油過程中回收氣體的體積與加油體積的比值稱為氣液比,是體現設備運行狀態的重要參數[5]。從油氣回收原理上來講,氣液比越高,加油過程中的油氣回收就越充分[6],但過高的氣液比又會造成埋地油罐壓力升高,導致額外排放。因此GB 20952—2007《加油站大氣污染物排放標準》規定,加油站油氣回收系統的氣液比范圍應為1.0~1.2。

雖然國內加油站油氣回收工作已開展多年,但設備運行的穩定性仍是困擾加油站環保工作的一個重要問題[7-8]。加油槍、同軸膠管、氣液比控制閥、油氣回收真空泵等設備互相影響,在應用過程中只有通過人工測試和調節保持氣液比的穩定,一旦單體設備出現故障,會引起整個油氣回收系統氣液比的漂移。為保障氣液比達標,各油品銷售企業和加油站投入了大量人力物力開展檢測和維保工作,但依然效果不佳。

1 機械式氣液比調節方式的問題

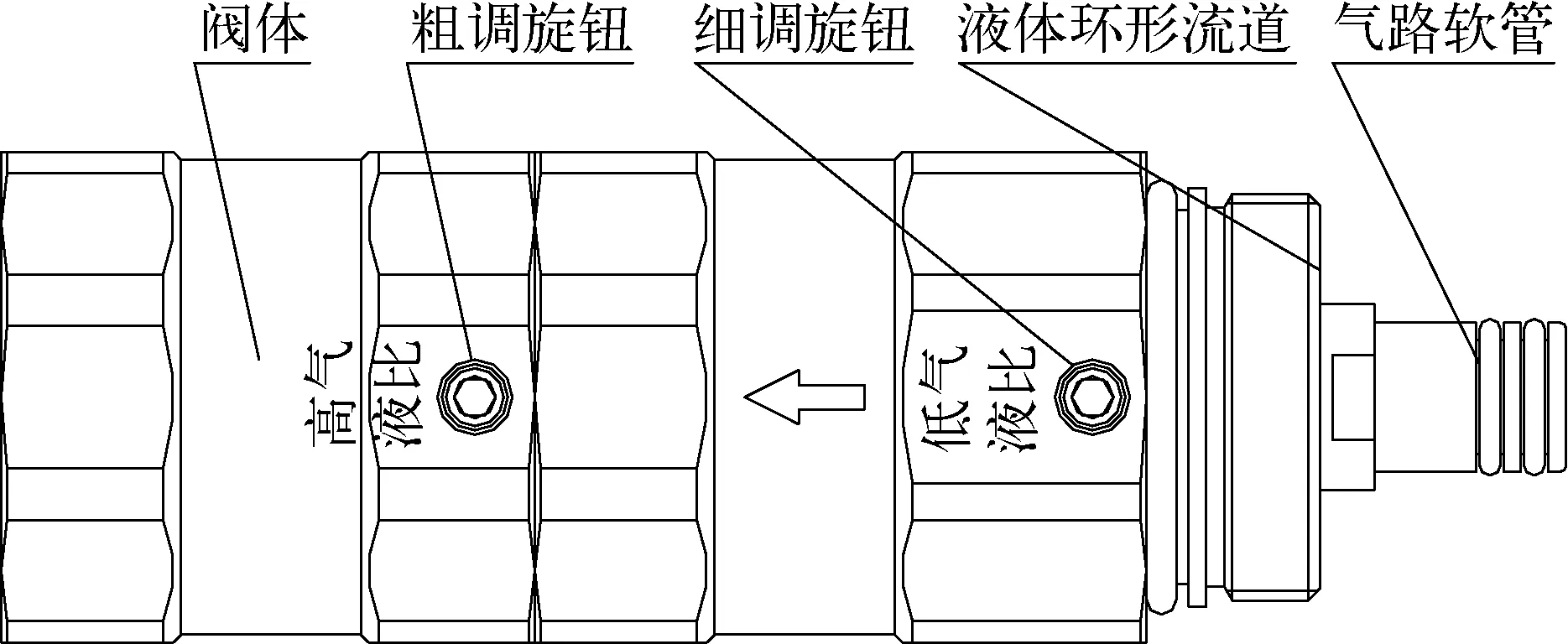

現階段二次油氣回收系統的氣液比主要通過機械式控制閥調節,圖1為一種典型的機械式控制閥結構。未加油操作時,閥芯在彈簧的作用下將氣體流道和液體流道封堵;加油操作時,燃油在液體流道中形成壓力,將彈簧頂開,閥芯右移,氣體流道和液體流道同時打開。該閥通過粗調旋鈕和細調旋鈕控制流道的開度,開度不同,對應的氣體流經控制閥時的氣阻不同,從而起到調節回氣量的作用。

機械式控制閥的主要問題在于難以在長期的使用過程中保持穩定,在燃油的長期沖擊下,彈簧的彈性系數、閥芯的密封程度、調節旋鈕的位置等均會發生微小的變化,導致氣液比的漂移。

除控制閥外,油氣回收型加油槍和真空泵也均為動態設備,在使用過程中均會面臨外界環境變化和設備老化引起的氣液比波動問題,甚至在前后2次的加油操作中也難以保持氣液比的恒定。

圖1 機械式控制閥示意

2 氣液比閉環調節系統總體設計

為克服氣液比漂移問題,擬采用一種閉環反饋式控制方法,對氣液比進行實時控制,使氣液比在動態加油過程中保持在設定值附近。

氣液比閉環調節系統必然要采用電子式的氣液比調節設備[9],目前電子式氣液比調節設備分為兩種[10]: 一種通過控制電磁比例閥的開度來控制回氣阻力,從而調節氣液比;另一種則通過控制變頻真空泵的工作頻率來改變抽氣真空度,達到調節氣液比的目的。近年來變頻真空泵因其運行穩定、使用壽命長的特點取得了廣泛的應用,因此本文設計的氣液比閉環調節系統選用變頻真空泵的調節方案。

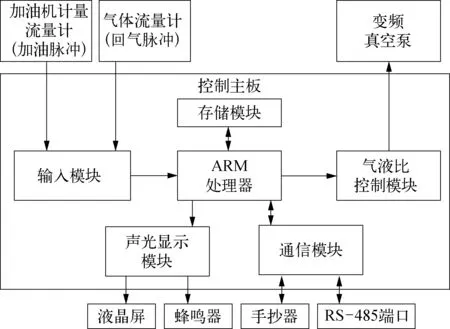

油氣回收氣液比閉環調節系統如圖2所示,主要包括氣體流量計、控制主板、變頻真空泵、液晶屏、蜂鳴器、手抄器等,其中控制主板按照功能模塊分為輸入模塊、聲光顯示模塊、存儲模塊、通信模塊、氣液比控制模塊、ARM處理器。

圖2 油氣回收氣液比閉環調節系統原理示意

系統采集的氣液比信號來自于加油機計量流量計和安裝在氣路的流量計,氣體流量計是氣液比閉環調節系統的核心傳感器,用于監測加油過程中的回氣流速。輸入模塊用于采集加油機計量流量計和氣體流量計的脈沖信號,并將脈沖信號轉換為數字信號;ARM處理器對數據進行處理,得到實時的氣液比數據;氣液比模塊可根據設定值,并參考實時氣液比數據調節變頻真空泵的頻率,使實時氣液比保持在1.0~1.2。加油結束后,存儲模塊可以存儲本次加油操作的開始時間、結束時間、加油量、回氣量、氣液比、平均加油流速、平均回氣流速等數據,支持數據讀取和儲存。液晶屏和蜂鳴器用于顯示當前的油氣回收信息和提示報警內容。通信模塊支持RS-485通信方式,可與外部設備進行數據傳輸;通信模塊具備手抄器接口,手抄器可設定氣液比目標值、采樣周期、報警范圍等。閉環控制主板的控制流程如下:

1)數據采集模塊檢測到加油機計量流量計發送的加油脈沖,判斷新的一筆加油操作開始。

2)控制主板按照設定的數據采集周期和目標氣液比等參數,采用閉環控制算法調節變頻真空泵的頻率。

3)當數據采集模塊檢測到無加油脈沖,判斷加油過程結束,存儲模塊儲存本次加油的加油量、回氣量、氣液比、平均加油流速、平均回氣流速等信息。

4)判斷本次加油過程中是否出現平均加油流速小于15 L/min或氣液比小于1或氣液比大于1.2 的情況。若是,則根據這3類情況發出蜂鳴報警,液晶屏顯示相應的報警信息,本次閉環調節結束;若否,則本次閉環調節直接結束。

3 氣液比閉環控制算法

變頻真空泵的轉速使用方波頻率控制,變頻真空泵的轉速存在低頻無效區間和高頻飽和區間,當調節信號的頻率小于最小頻率時,變頻真空泵停轉;當變頻真空泵的調節信號頻率大于最大頻率時,轉速不再增加,在最大值與最小值區間內,調節信號的頻率與變頻真空泵的轉速存在線性關系。

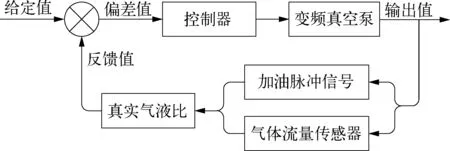

閉環調節原理如圖3所示,將氣液比作為系統的目標控制參數,給定值為目標氣液比值,GB 20952—2007中規定的氣液比為1.0~1.2,因此將氣液比調節目標初始值設置為1.1,給定值可通過上位軟件與數據采集控制器的通信而更改。反饋值是根據實時累計的回氣流量和加油流量計算得到的真實氣液比。控制器通過方波輸出控制變頻真空泵的頻率,從而控制回氣管路的流速,消除反饋值與給定值之間的偏差。這樣整個氣液比調節過程就構成了一個閉環控制系統,該控制方法增加了系統的穩定性和自我調節能力。

圖3 閉環調節原理

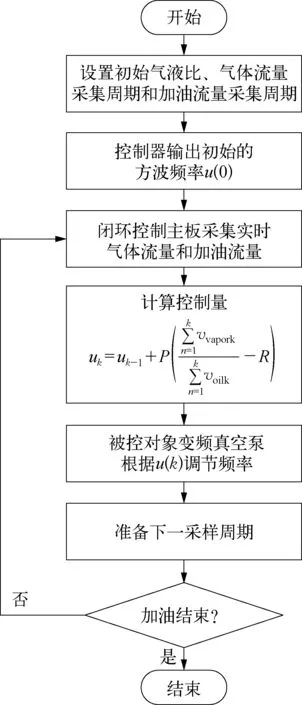

氣液比閉環算法流程如圖4所示,在閉環控制主板中,數據的采集和控制是不連續的,而是以一定的采樣間隔進行離散控制,采樣間隔為T,對算法離散化后,在k時刻控制器輸出方波頻率可表述為

(1)

式中:uk——控制器輸出方波頻率;vvapork——實時氣體流速;voilk——實時加油流速;P——方波頻率與真空泵頻率的比例系數;R——給定的氣液比目標值。

圖4 氣液比閉環算法流程示意

4 控制效果測試分析

在實驗室初步測試后,為驗證整套設備的控制效果,在某加油站實施氣液比閉環控制改造,氣液比數據采集依托加油站油氣回收在線監測系統。閉環控制改造中將原有定頻式油氣回收真空泵更換為變頻真空泵,在氣路銅管中安裝氣體流量計,閉環控制主板安裝在加油機主板箱內,其他各單體設備均按照圖2所示流程連接,通過手抄器設置氣液比調節目標值為1.1。

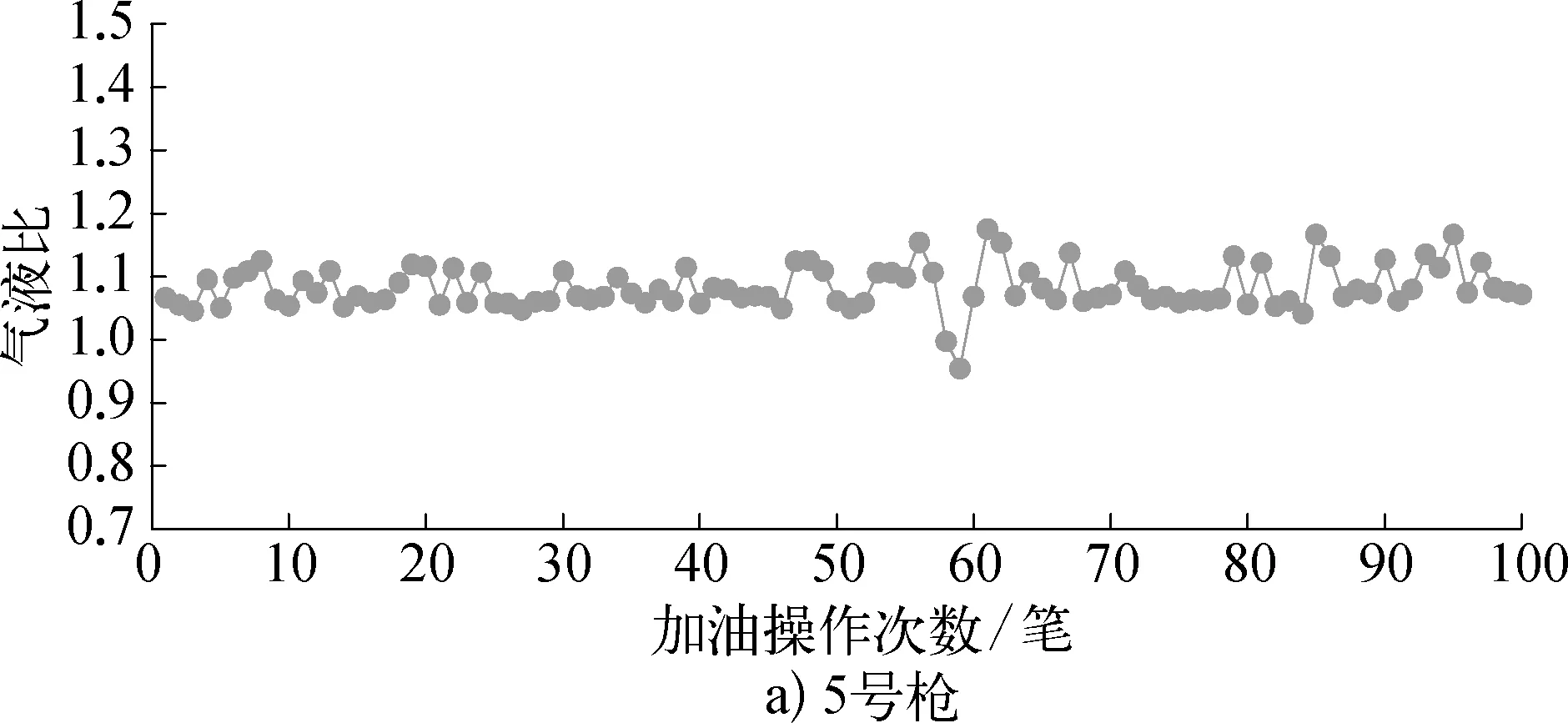

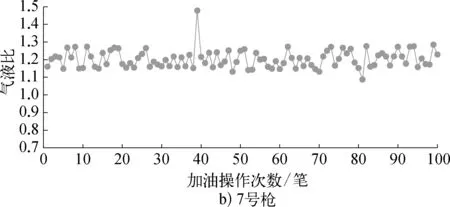

作為比對數據,通過加油站油氣回收在線監測系統分別記錄了2把加油槍進行閉環改造前的100筆加油操作的氣液比值,結果如圖5所示。

圖5 未進行閉環改造加油槍氣液比情況

5號加油槍氣液比平均值為1.083,氣液比最大值為1.175,最小值為0.954,氣液比方差為1.1×10-3,合格率為98%。7號槍氣液比平均值為1.203,氣液比最大值為1.478,最小值為1.087,氣液比方差為2.7×10-3,合格率為50%。標準規定的氣液比合格范圍為1.0~1.2,未進行氣液比改造的加油槍氣液比波動范圍普遍會超過±0.2,因此即使人工調節的氣液比值在合格范圍內,也可能在不同的加油操作條件下因設備的波動導致氣液比超標。

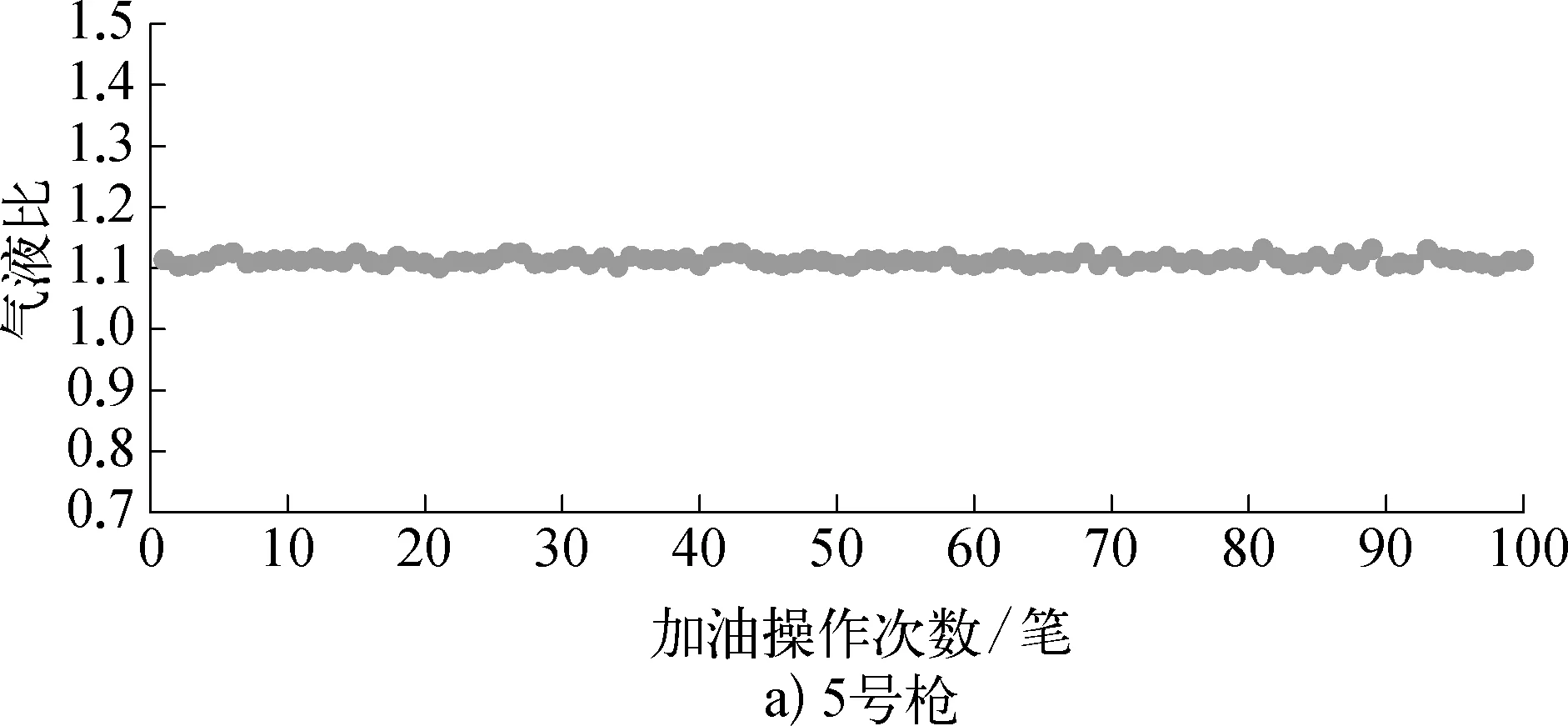

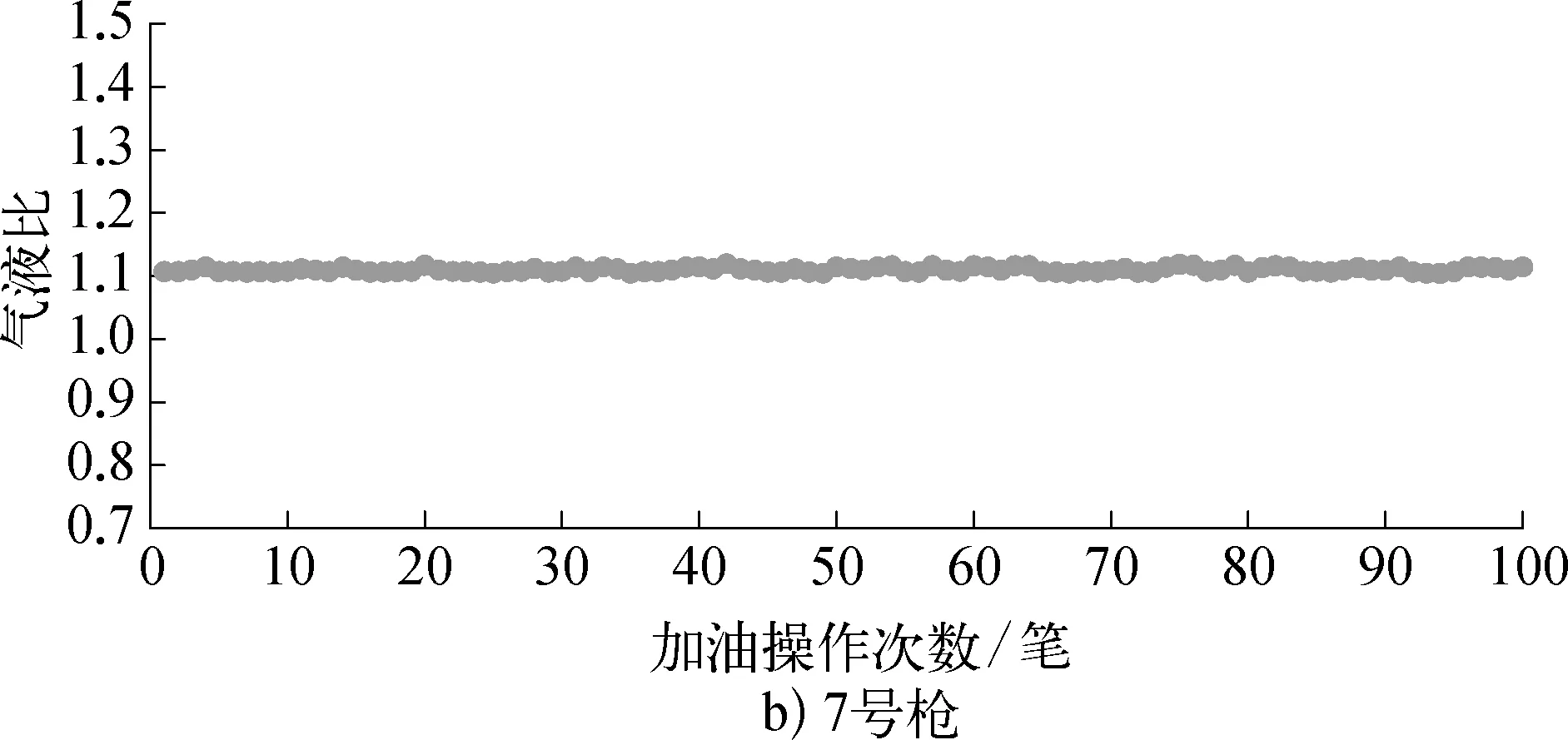

完成閉環控制改造后,對相同2把加油槍也分別記錄了100筆加油操作的氣液比值,結果如圖6所示。5號槍氣液比平均值為1.113,氣液比最大值為1.131,最小值為1.101,氣液比方差為4.4×10-5,合格率為100%。7號槍氣液比平均值為1.110,氣液比最大值為1.120,最小值為1.104,氣液比方差為1.5×10-5,合格率為100%。

圖6 閉環改造加油槍氣液比情況

閉環改造后加油槍氣液比波動明顯降低,比閉環改造前的加油槍方差降低了2個數量級,氣液比穩定性顯著提高。同時氣液比基本都穩定在設定值1.1附近,氣液比合格率均為100%。從測試結果來看,采用閉環控制方法取得了良好效果,能夠滿足現場應用的需求。

5 結束語

傳統的氣液比控制方法存在大量的擾動量,導致氣液比參數無法長期保持穩定。本文通過閉環控制主板、氣體流量計和變頻真空泵等設備對原有的油氣回收設備進行了改造升級,使氣液比控制由原有的開環系統升級為閉環控制系統。該算法和硬件系統經現場實際測試,能夠將氣液比穩定控制在1.1附近,降低了氣液比的波動,顯著提高了氣液比的合格率和穩定性。該方案用于加油站現場可保障油氣回收設備穩定達標,避免了超標排放。