氧化鋁粉低溫燒結工藝生產實踐

單洪山

(東海氧化鋁有限公司,山東 龍口 265700)

科學技術的發展,讓各個行業對材料的要求越來越苛刻,讓各新型高性能結構材料成為研究重點[1]。氧化鋁粉與其他材料相結合形成具有絕緣性好、耐高溫、強度高、耐腐蝕等特點的新型材料,近些年來被廣泛應用與化工、機械、電子等行業。但氧化鋁粉結構材料相對于以往材料來說有著更高的生產成本,且在粉體制備過程中,由于粉體表面與材料結合會使晶體活化,導致各種晶格缺陷[2]。氧化鋁粉具有較高的表面自由,想要達到整體晶格穩定,提高制備質量,低溫燒結技術是關鍵,因此,提出氧化鋁粉低溫燒結工藝生產實踐。

1 氧化鋁粉低溫燒結工藝生產實踐

1.1 實驗材料選擇

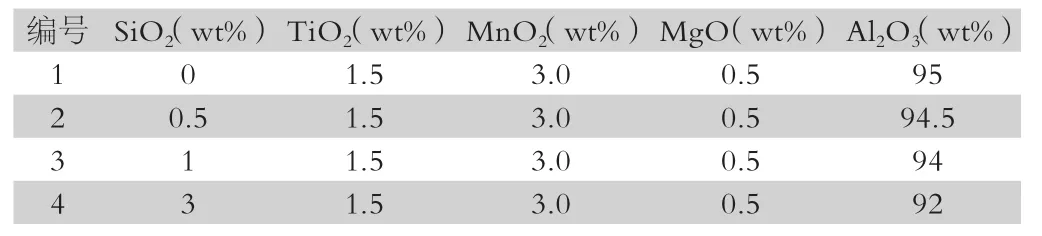

為研究氧化鋁粉低溫燒結工藝生產實踐有效性,實驗用材料主要采用高純氧化鋁粉,其主晶相為α-Al2O3,平均粒度為0.5μm,其含量大于99.99%,比表面積為5m2/g,松裝密度為0.3g/cm3,晶體類型為α:85%,氧化鋁粉化學元素含量詳情,如表1所示:

表1 氧化鋁粉化學元素含量詳情

1.2 添加劑選擇

在低溫燒結工藝中,燒結質量受添加劑影響較大。實驗采用添加劑主要有二氧化鈦、二氧化鎂、二氧化錳、二氧化硅以及分散劑[3]。二氧化鈦作為氧化鋁粉低溫燒結工藝中常見的一種添加劑,可以與Al2O3生成有效置換固溶物,主要作用為降低燒結溫度;二氧化鎂在燒結工藝中主要以改善顯微結構為主;二氧化錳結構促進氧化鋁燒結機理與二氧化鈦相似,更有利于顆粒混合;二氧化硅與Al2O3發生反應,在燒結過程中晶界面積與晶界數量減少,在晶界處共熔溫度下降到一定極限后,成為液相,促進氧化鋁粉燒結;常見分散劑主要包括阿拉伯樹膠、聚丙烯酸、六片磷酸鈉等多種,促進注漿成型,考慮到各種影響因素,實驗中使用阿拉伯樹膠作為分散劑。

1.3 氧化鋁粉低溫燒結制備

原料中Al2O3大多為商用,在加入添加劑后,按照一定配比,與無水乙醇為介質,添加不同成分添加劑,分為五種含量進行不同燒結實驗,其五組不同化學成分,如表2所示:

表2 試樣化學組成

氧化鋁粉低溫燒結工藝首先將兩種不同含量材料混合,根據材料實際情況比重與粉料顆粒大小,選擇干法與濕法兩種,獲得均勻混合物,在實驗中考慮到各材料團聚體大小不等,選擇濕混方法。由于添加劑中氧化錳與氧化鎂等以硝酸鹽形式加入,因此需要加熱。將濕混料烘干后,放入普通箱式電阻爐中,以小于600℃條件下煅燒,并保溫一小時,使硝酸鹽充分溶解。

研磨煅燒后混合物物,得到混合物粉末,再加入以分析純氨水調節的PH值為12的蒸餾水,粉末與蒸餾水比例為1:1。將其放入回轉速度為60r/min混料機中,混料4小時后得到氧化鋁料漿。最后加入1wt%阿拉伯樹漿攪拌,放入干凈燒杯中陳腐24小時待用。將處理后漿液最后進行燒結處理,考慮到氧化鋁熔點為2050℃,常壓下普通燒結溫度為1800℃以上。而加入添加劑后,實驗中低溫燒結溫度可采用1400℃與1450℃兩個燒結溫度。

2 實驗結果

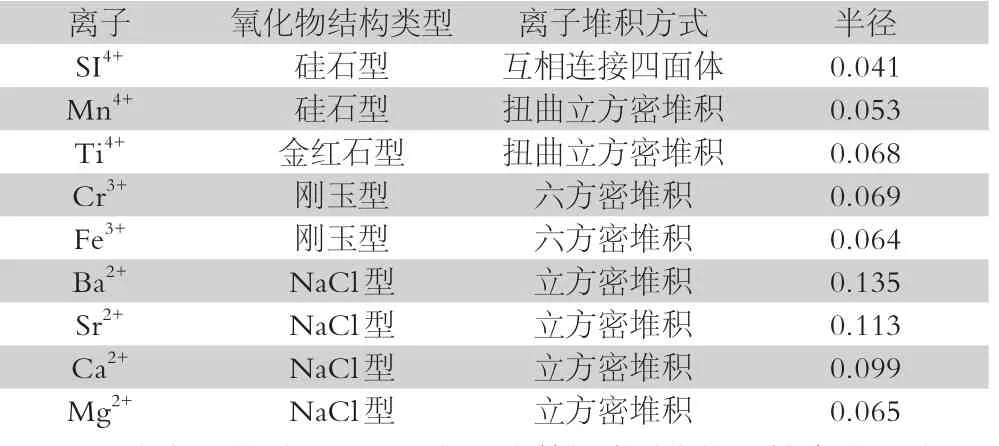

添加劑在氧化鋁粉低溫燒結中受到其機理、離子半徑以及化合價因素影響。常見添加劑通常含有二價、三價或四價金屬離子。根據添加機理,分為生成液相與生成新相或固溶體兩種,其添加劑陽離子類型與相應氧化物晶體結構特征,如表3所示:

表3 添加劑陽離子類型與相應氧化物晶體結構特征

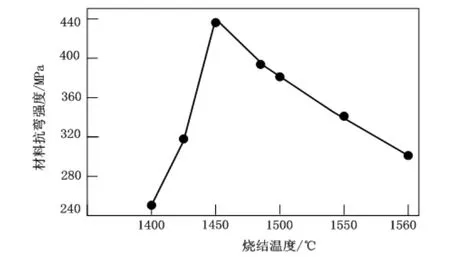

通過分析上表可以看出,隨著添加劑含量的變化,在一定限值內其燒結體密度增加,大粒徑骨架剛性增加。在相同添加劑條件下,對比1400℃與1450℃兩種燒結溫度下氧化鋁抗彎強度,其結果如圖1所示:

圖1 不同燒結溫度下氧化鋁抗彎強度

根據上圖1可知,隨著燒結溫度的增加,材料抗彎強度明顯增加,當燒結溫度達到1450℃時,抗彎強度值最大,但當溫度繼續升高時,抗彎強度反而下降,因此可以看出低溫燒結工藝能夠有效提高氧化鋁粉材料質量。

3 結語

氧化鋁材料功能在很大程度上由原料與燒制溫度硬性,根據不同氧化鋁材料粉末原料特征的不同,對不同燒制溫度試驗結果對比,從而證明低溫燒結工藝能夠有效提高氧化鋁材料質量。