基體粉末尺寸對石墨烯/銅復合材料組織的影響

張丹丹,沈琰,江煒

(常州工學院,江蘇 常州 213032)

石墨烯是由sp2雜化碳原子組成的二維晶體材料,具有極高的強度和優異的導電導熱性能,被認為是一種理想的復合材料增強體[1]。此外,石墨烯也被選作金屬基體的潤滑相,制備具有優異耐磨性和摩擦性的復合材料。石墨烯的二維結構決定了其性能的各向異性,因而石墨烯在基體中的排列取向成為當前石墨烯增強金屬基復合材料研究的熱點和難點[2,3]。

粉末冶金技術是制備金屬基復合材料的傳統方法,工藝成熟。本文通過球磨將石墨烯粉末和片狀銅粉均勻混合,利用熱壓燒結法制備石墨烯/銅復合材料,研究了銅粉初始尺寸變化對復合材料微觀組織的影響,指出了調控基體粉末尺寸是實現石墨烯在金屬基體中的規則排列的一種簡便方法。

1 實驗方案

片狀銅粉CuP1的平均片徑為10μm,厚度為100 nm,純度>99%;CuP2的平均片徑為1μm,厚度約為500 nm,純度>99%。石墨烯GNPs的平均片徑~6μm,厚度為4~7 nm,純度99.7%。首先,將10 vol.%的GNPs與Cu粉一起在超聲波中分散2 h,然后將懸浮液過濾干燥獲得GNPs-Cu混合物。隨后,將混合粉末以160 rpm的速度球磨5 h,球料比8∶1。接著,將GNPs-Cu粉末裝入直徑為40 mm的石墨模具中,并以松散狀態振動以促進粉末堆疊排列。最后通過真空熱壓燒結制備復合材料,燒結溫度650 ℃,燒結壓力35 MPa,保溫時間30 min。

2 實驗結果與分析

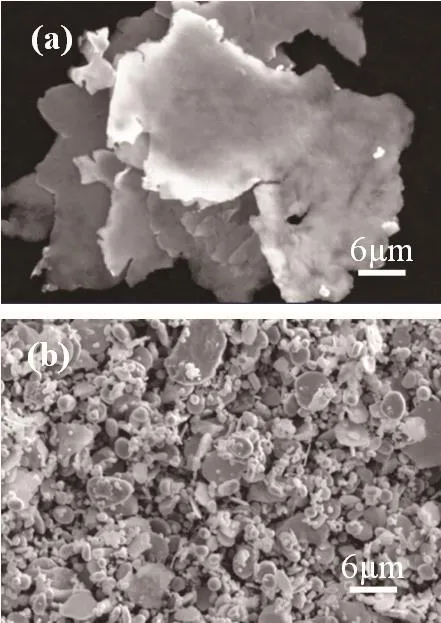

圖1 初始銅粉的掃描電鏡照片

圖1所示為兩種不同尺寸參數的銅粉的掃描電鏡形貌照片。從圖中可以看出,兩種銅粉具有不同片徑,微觀形貌呈現出明顯的差異。銅粉CuP1片徑大、厚度小,表現出明顯的片狀特征;銅粉CuP2片徑小、厚度大,片狀特征不明顯,部分顆粒傾向于球形。

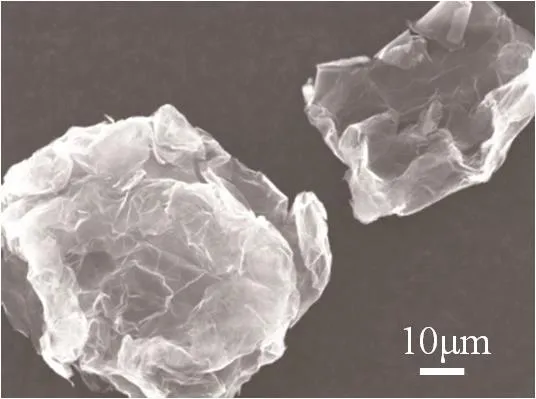

圖2 初始GNPs的掃描電鏡照片

圖2所示為GNPs的掃描電鏡形貌照片。從圖中可以看出,粉末中一部分石墨烯片層分散,另一部分片層之間相互吸附堆疊,這是由于其徑厚比(片徑/厚度)較大,表面能高,片狀特征明顯,易吸附聚集。因此,使用前應進行充分的超聲分散處理。

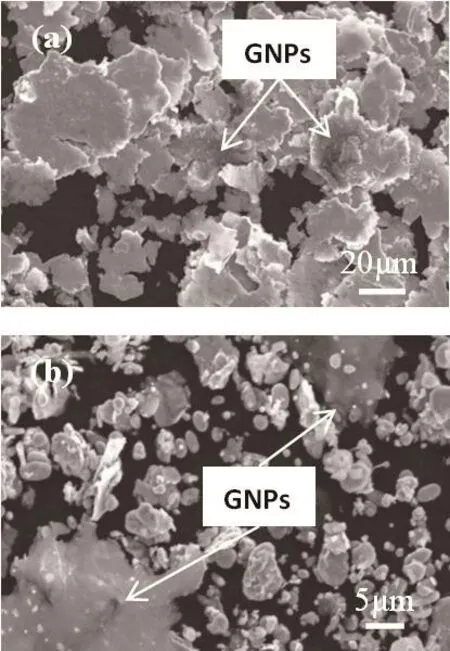

圖3 GNPs-Cu混合粉末的掃描電鏡照片

球磨后的混合粉末形貌如圖3所示。如圖3(a)所示,由于GNPs片徑小于CuP1,經球磨混合后GNPs片層能夠涂覆于CuP1表面。另外,混合粉末中CuP1形貌與初始形貌相似,尺寸變化不大,這表明,本試驗采用的球磨條件未對粉末形貌結構造成明顯影響。如圖3(b)所示,GNPs片徑大于銅粉CuP2,經過球磨處理后石墨烯片層分布于CuP2中。由于球磨過程中反復碰撞作用,GNPs表面黏附著細小的銅顆粒,這種附著現象有利于避免石墨烯片層之間直接接觸而產生嚴重的團聚,也有利于改善后續燒結過程中兩者之間的潤濕性。

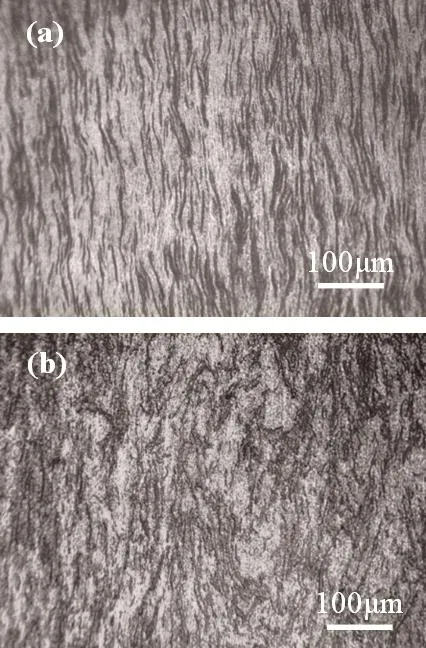

圖4 GNPs-Cu復合材料的組織照片

燒結后復合材料的微觀組織如圖4所示。從圖4中可以看到,GNPs/CuP1復合材料呈現出明顯的層狀組織,石墨烯規則排列于銅基體中;GNPs/CuP2復合材料中GNPs隨機分布,未呈現出明顯的排列規律。這表明,采用片徑大、厚度小的銅粉CuP1更利于混合粉末規則堆積,從而能夠成功地燒結出石墨烯/銅層狀復合材料。

3 結論

利用粉末冶金法制備了GNPs/Cu復合材料。在工藝相同,銅粉尺寸不同時所制得的復合材料組織差別顯著。片徑大、厚度小的CuP1有利于粉末規則堆疊,進而實現了GNPs取向排列。因此,本試驗為取向石墨烯增強金屬復合材料的制備提供了一種簡便方法,下一步將深入研究該方法的精細調控。