NiCr基多元復合潤滑涂層的耐磨性能研究

唐健江,于方麗,張 闊

(西安航空學院 材料工程學院,西安 710077)

隨著航空技術的日益發展及能源的日益短缺,對發動機提出了更高的要求,即具有更大的推力、更高的效率以及更低的能耗。利用可磨耗潤滑涂層對轉子與靜子部件之間氣路密閉性通過有效地控制,可顯著提高發動機效率,降低燃油消耗。在典型發動機中,高壓渦輪葉尖間隙每減少0.13~0.25 mm,則油耗可降低0.5%~1%,發動機的效率提高2%左右[1]。由于工件服役環境惡劣,這就要求涂層在具有寬溫域自潤滑減磨耐磨效果的同時,還應具備良好的抗氧化、抗腐蝕和耐熱循環等性能。由此可見,研究可在較寬溫度范圍內使用、化學性質穩定,且保持良好潤滑效果的金屬基固體可磨耗潤滑復合涂層具有重要意義。

可磨耗潤滑涂層大多由各種金屬基材料作為涂層基本結構材料,加入不同比例的各種耐磨材料和固體潤滑劑構成。常用的金屬基體材料為NiCr(或NiCrAl)合金,其可提供良好的耐高溫氧化、耐高溫腐蝕性能和基本機械強度。Cr2O3具有較高的熱膨脹系數,能很好的提高涂層與基體高溫合金的匹配性,被廣泛應用于高溫固體潤滑耐磨涂層體系的耐磨相,且當溫度高于500℃時,其還能提供高溫潤滑性[2-3]。

常用的固體潤滑劑主要有石墨、h-BN、MoS2、CaF2/BaF2以及Ag等。h-BN與石墨具有相似的結構,其有白色石墨的美譽,具有優異的物理化學性質,可在室溫至800℃范圍內具有較好的潤滑性能[4-5]。MoS2為六方晶體的層狀結構,當受到外力作用時,層與層之間弱的范德華力很容易斷裂而產生滑移、形膜,可以有效降低摩擦因數和減少磨損,但其只能在500℃以下的工作環境中使用[6-7]。氟共晶(CaF2/BaF2)材料作為高溫固體潤滑劑的涂層材料已經在航空發動機上得到應用,當溫度在400℃~900℃時,CaF2/BaF2會由脆性向韌性轉變,展現出良好的高溫潤滑性能[8]。Ag作為軟質金屬,具有較好的熱導率和延展性特性,在室溫至450℃時,具有較好的低溫潤滑性能[9-10]。

將低溫固體潤滑劑和高溫固體潤滑劑按一定比例混合,可組成較寬溫度范圍內使用的復合固體潤滑劑,其常用的組合形式為h-BN+MoS2和CaF2/BaF2+Ag。因此,本文將對NiCrAl-Cr2O3-BN-MoS2和NiCr-Cr2O3-CaF2/BaF2-Ag兩種多元復合潤滑涂層進行研究,對比分析其具有相同潤滑相含量時,多元復合潤滑涂層的高溫(400℃和600℃)耐磨性能。

1 實驗方法

1.1 實驗原料與涂層會被工藝

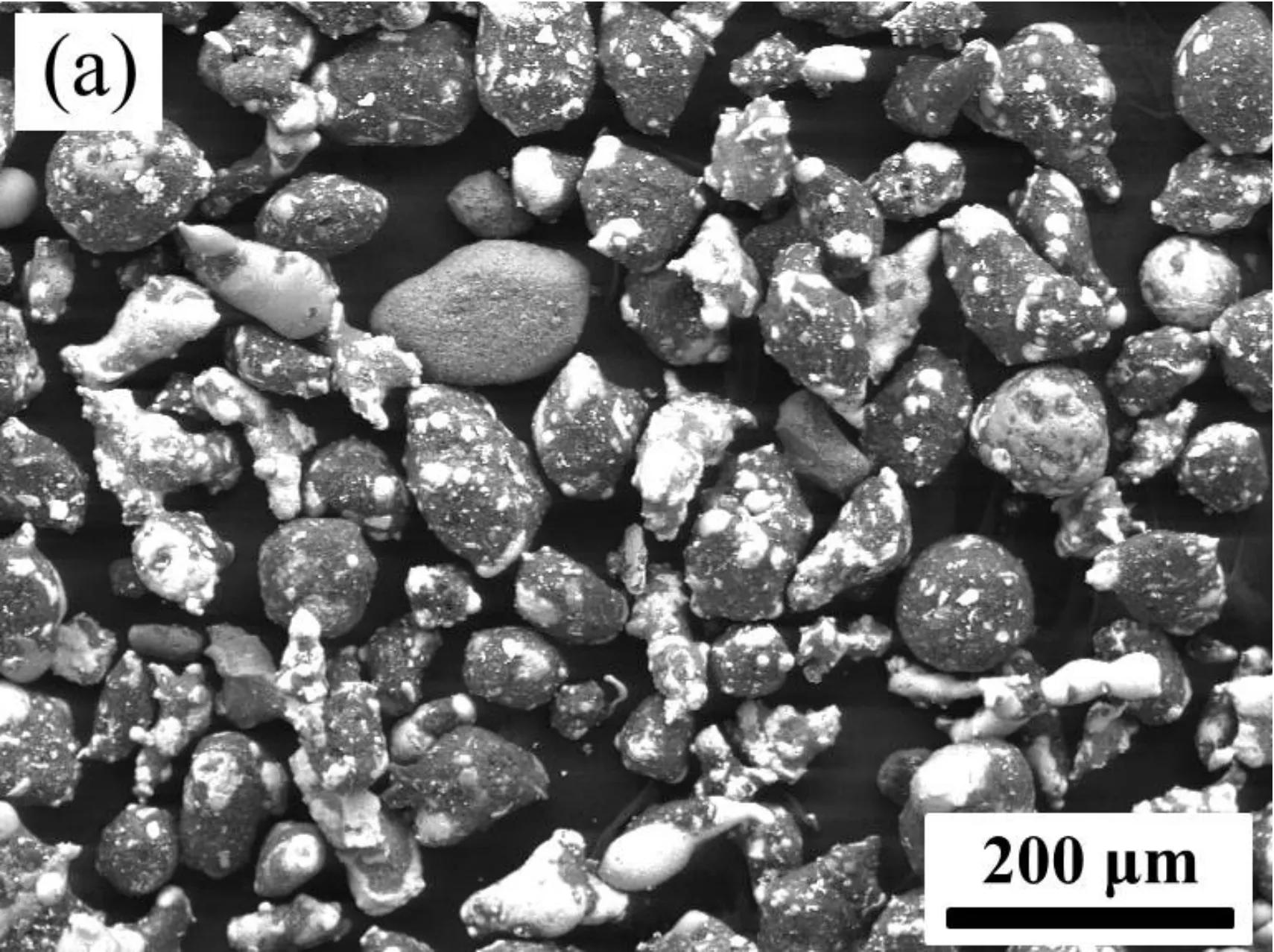

基體為GH3030高溫合金,試樣尺寸為35mm×24mm×8mm,噴涂前采用丙酮超聲清洗,去除試樣表面的油污,再采用金剛砂對基體表面進行噴砂處理,以提高基體與涂層的結合強度。可磨耗潤滑涂層原料為自制的NiCrAl-Cr2O3-BN-MoS2粉末(簡稱BN-MoS2粉末)和NiCr-Cr2O3-Ag-CaF2/BaF2粉末(簡稱Ag-CaF2/BaF2粉末),其形貌如圖1所示。

BN-MoS2粉末的成分含量比例(質量分數,下同)為:65%的基體相NiCrAl,15%的強化相Cr2O3,10%的潤滑相BN和10%的MoS2。Ag-CaF2/BaF2粉末的成分含量比例為:65%的基體相NiCr,15%的強化相Cr2O3,10%的潤滑相Ag,10%的共晶潤滑相CaF2/BaF2。兩種粉末中基體相、強化相及潤滑相的添加比例均相同,但BN-MoS2粉末的平均粒徑約是Ag-CaF2/BaF2粉末粒徑的2倍左右。

(a)NiCrAl-Cr2O3-BN-MoS2

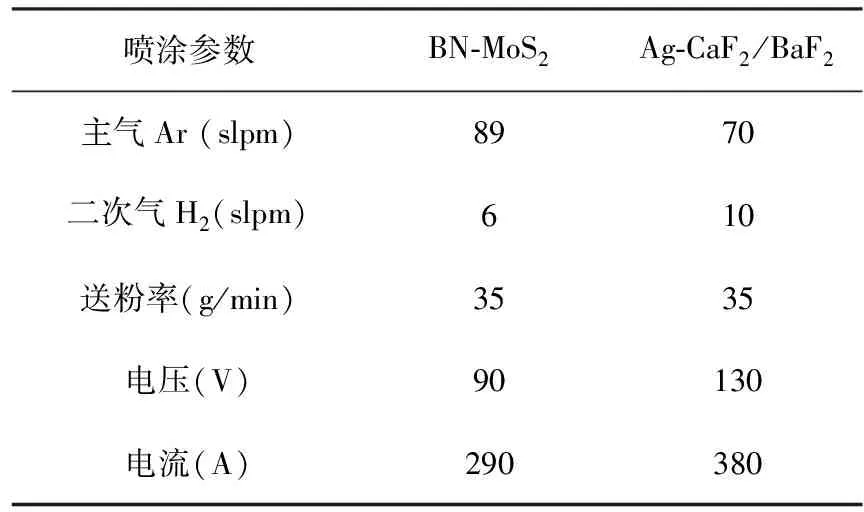

采用高能效超音速等離子噴涂(SAPS)工藝制備可磨耗潤滑涂層,具體噴涂參數如表1所示。

1.2 涂層性能測試及材料表征

采用美國CERT的UMT-3多功能摩擦試驗儀進行耐磨性能測試,設定恒定載荷為150N,工作溫度為400℃和600℃,加載時間為30min,移動頻率為10Hz。采用拉伸法測量涂層的結合強度,儀器為css-silo電子萬能材料拉伸試驗機,測試標準為ASTM C633-79標準,粘結劑為固體膠膜(FM-1000,USA)。表面洛氏硬度采用的是中型表面洛氏硬度計(HSRN-45),在每個試樣表面的不同區域選擇10個點進行測試,然后取其平均值,此即為涂層的表面洛氏硬度值(按ASTM E18標準執行)。采用掃描電子顯微鏡(SEM,VEGAII XMU,Tescan,Czech Republic)觀察分析原料粉末粒子表面形貌和涂層截面形貌。

表1 等離子噴涂工藝參數

2 試驗結果與討論

2.1 涂層結構表征

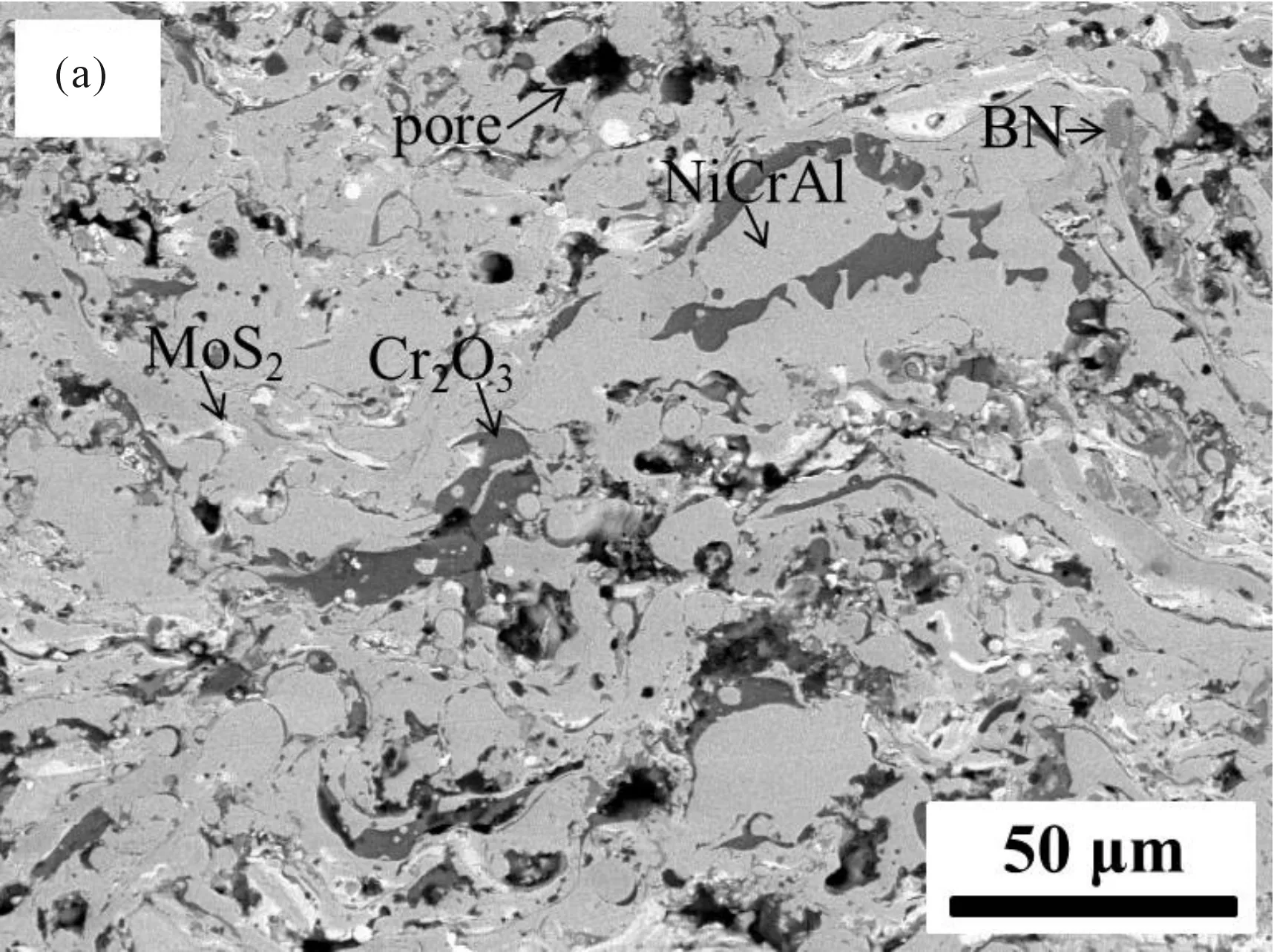

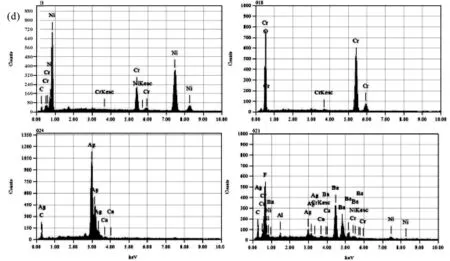

圖2為NiCrAl-Cr2O3-BN-MoS2涂層(簡稱BN-MoS2涂層)和NiCr-Cr2O3-Ag-CaF2/BaF2涂層(簡稱Ag-CaF2/BaF2涂層)截面形貌圖和EDS結果圖。

通過EDS能譜結果可知,在BN-MoS2涂層中,白色相為MoS2潤滑相,灰色相為NiCrAl基體相,淺灰色相為BN潤滑相,深灰色相為Cr2O3強化相,如圖2(a)標識所示;在Ag-CaF2/BaF2涂層中,灰色相為NiCr基體相,淺灰色相為CaF2/BaF2潤滑相,深灰色相為Cr2O3強化相,白色相為Ag潤滑相。由截面形貌圖可知,兩種涂層的白色潤滑相分布均勻,且尺寸細小;BN-MoS2涂層的孔隙(如圖中所示深黑色區域)明顯,且Cr2O3強化相結構粗大;相對而言,Ag-CaF2/BaF2涂層致密,強化相結構較小。

(a)BN-MoS2涂層截面形貌

(b)Ag-CaF2/BaF2涂層截面形貌

(c)BN-MoS2能譜結果

(d)Ag-CaF2/BaF2能譜結果

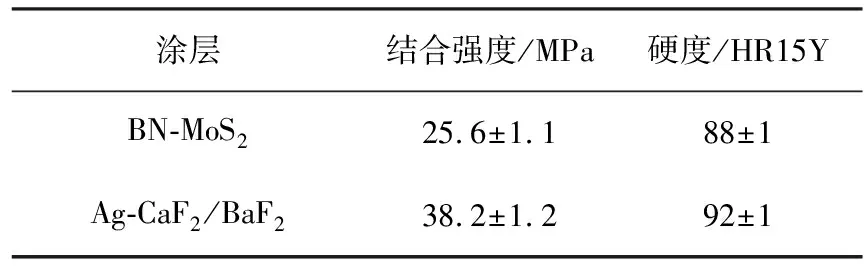

2.2 涂層結合強度與表面洛氏硬度

涂層的結合強度和表面洛氏硬度測試結果如表2所示。由結果可知,Ag-CaF2/BaF2涂層的結合強度比BN-MoS2涂層高出49.2%,而表面洛氏硬度相差僅為4.5%。這主要是因為BN-MoS2涂層的孔隙較多,很大程度上降低了涂層的結合強度,但由于其Cr2O3強化相的尺寸較大,從一定程度上彌補了孔隙所引起的表面硬度降低,使得BN-MoS2涂層與Ag-CaF2/BaF2涂層的硬度相近。

表2 涂層的結合強度及表面洛氏硬度

2.3 涂層耐磨性能

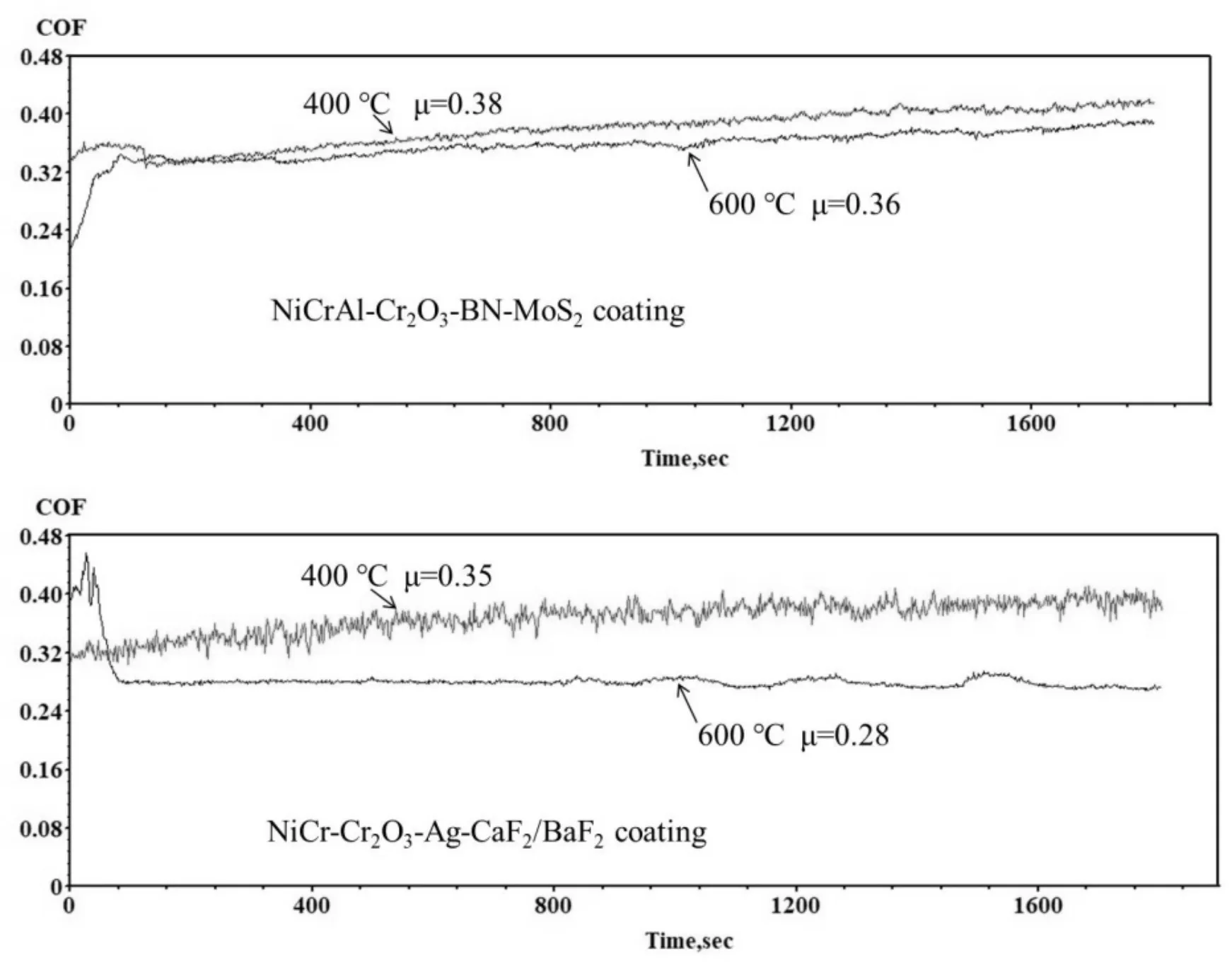

圖3為BN-MoS2涂層與Ag-CaF2/BaF2涂層分別在400℃和600℃溫度下的摩擦系數曲線。由圖可知,BN-MoS2涂層的摩擦系數曲線在不同溫度下均較為穩定,而Ag-CaF2/BaF2涂層在400℃時的摩擦系數曲線比600℃時波動明顯。BN-MoS2涂層的平均摩擦系數較為接近(400℃時為0.38,600℃時為0.36);相對而言,Ag-CaF2/BaF2涂層的平均摩擦系數則隨溫度升高而顯著降低(400℃時為0.35,600℃時為0.28);其中,600℃時Ag-CaF2/BaF2涂層的平均摩擦系數比BN-MoS2涂層有效降低將近22.2%。

圖4為BN-MoS2涂層與Ag-CaF2/BaF2涂層分別在400℃和600℃溫度下的磨損深度曲線。由圖可知,兩種涂層的磨損深度都隨著摩擦溫度的升高而增加。在400℃時,涂層的磨損深度是隨著摩擦時間的延長而逐漸加深;BN-MoS2涂層的磨損深度曲線為線性增長,測試結束后其磨損深度為0.289mm;而Ag-CaF2/BaF2涂層的磨損深度曲線為拋物線增長,測試結束后其磨損深度為0.236mm,較之BN-MoS2涂層低18.3%。在600℃時,涂層的磨損深度相對穩定,BN-MoS2涂層的磨損深度曲線波動明顯(深度為0.096mm),Ag-CaF2/BaF2涂層磨損深度曲線相對平滑(深度為0.072mm)。

圖3 BN-MoS2涂層和Ag-CaF2/BaF2涂層的摩擦系數曲線圖

從摩擦系數和磨損深度結果可知,隨著工作溫度的升高,涂層的摩擦系數和磨損深度均降低,表明兩種涂層在600℃高溫下的耐磨性能優于400℃時;相較于BN-MoS2涂 層,Ag-CaF2/BaF2涂層在600℃高溫時展現了最優的耐磨性能。

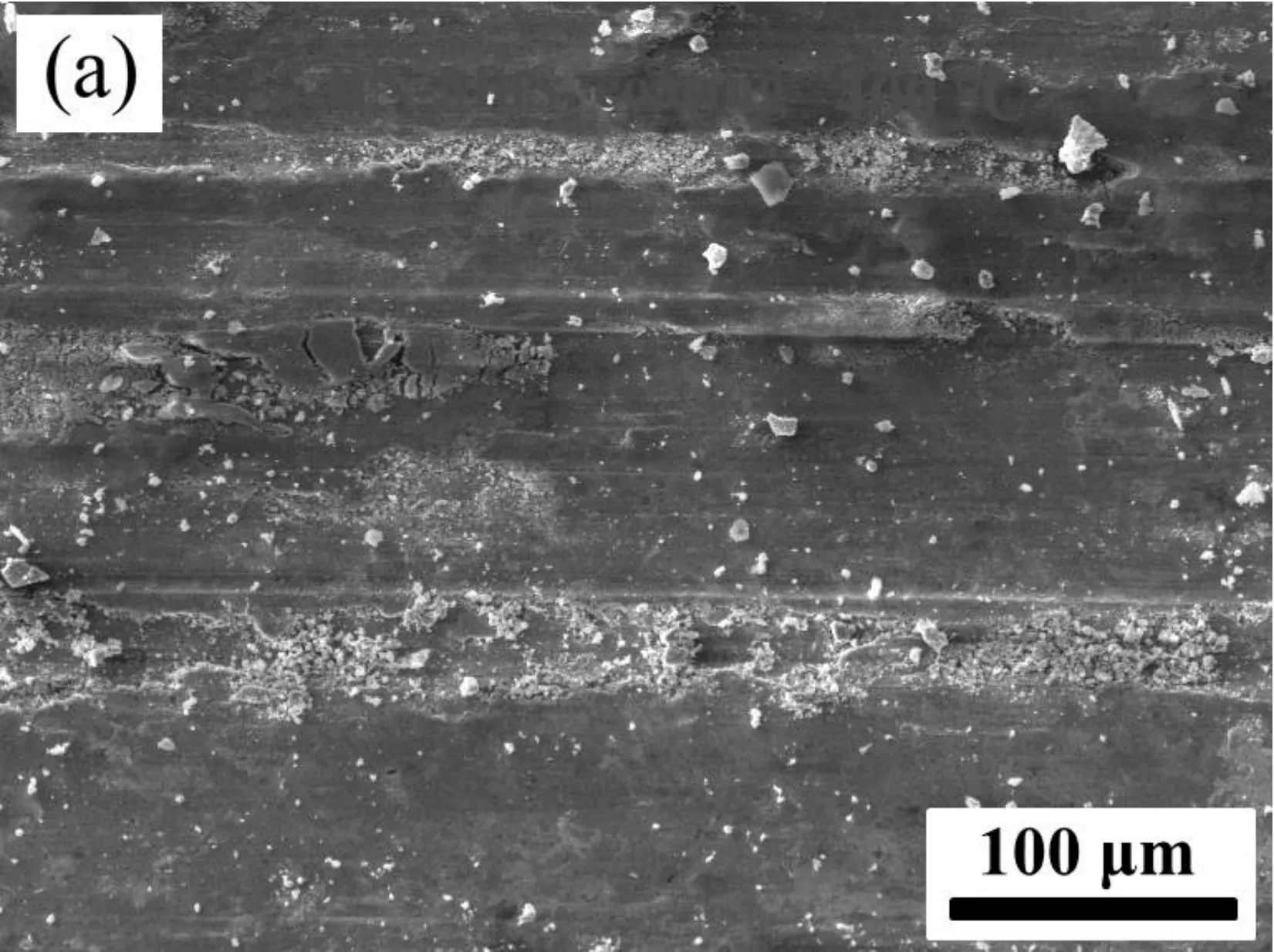

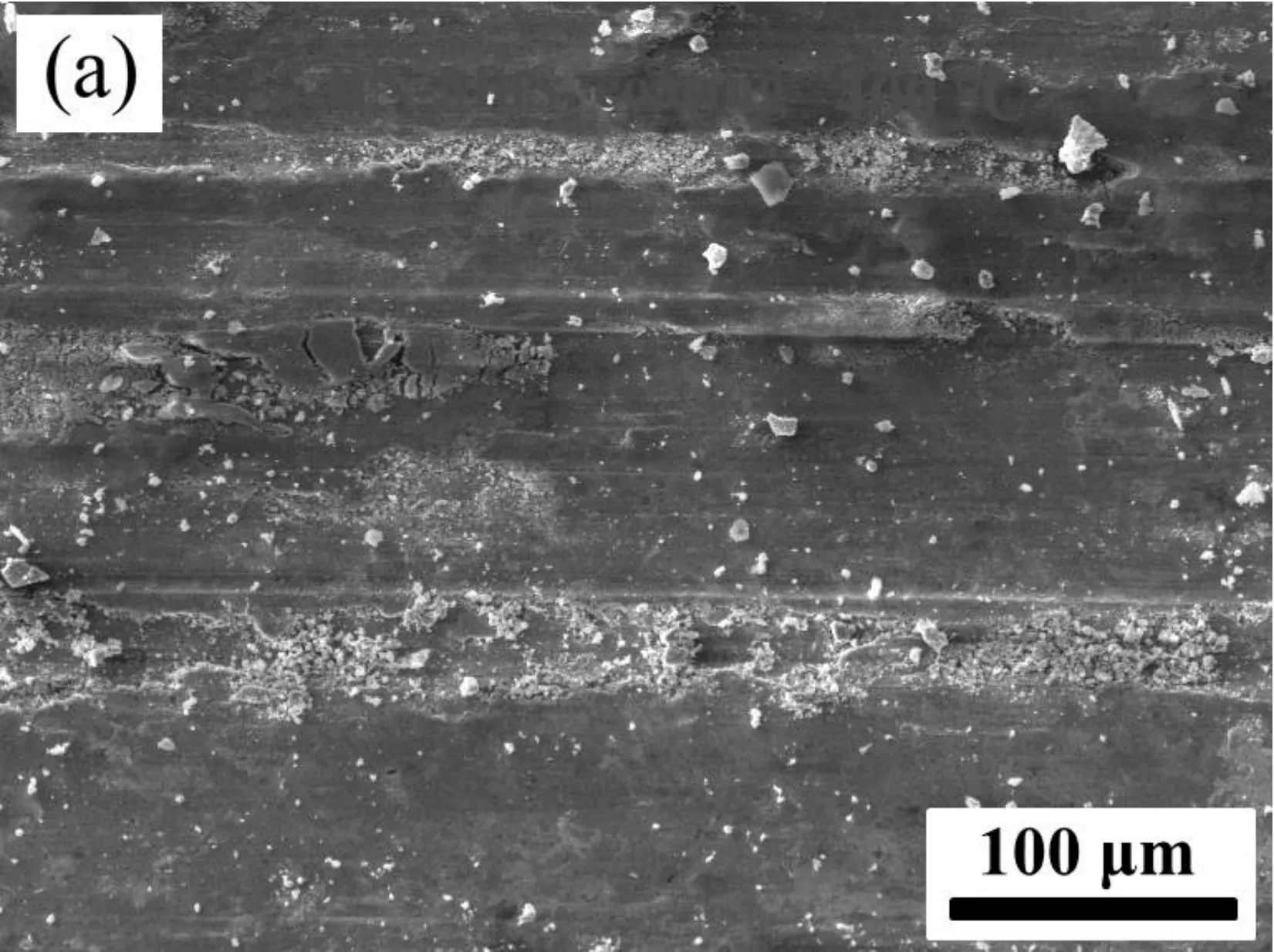

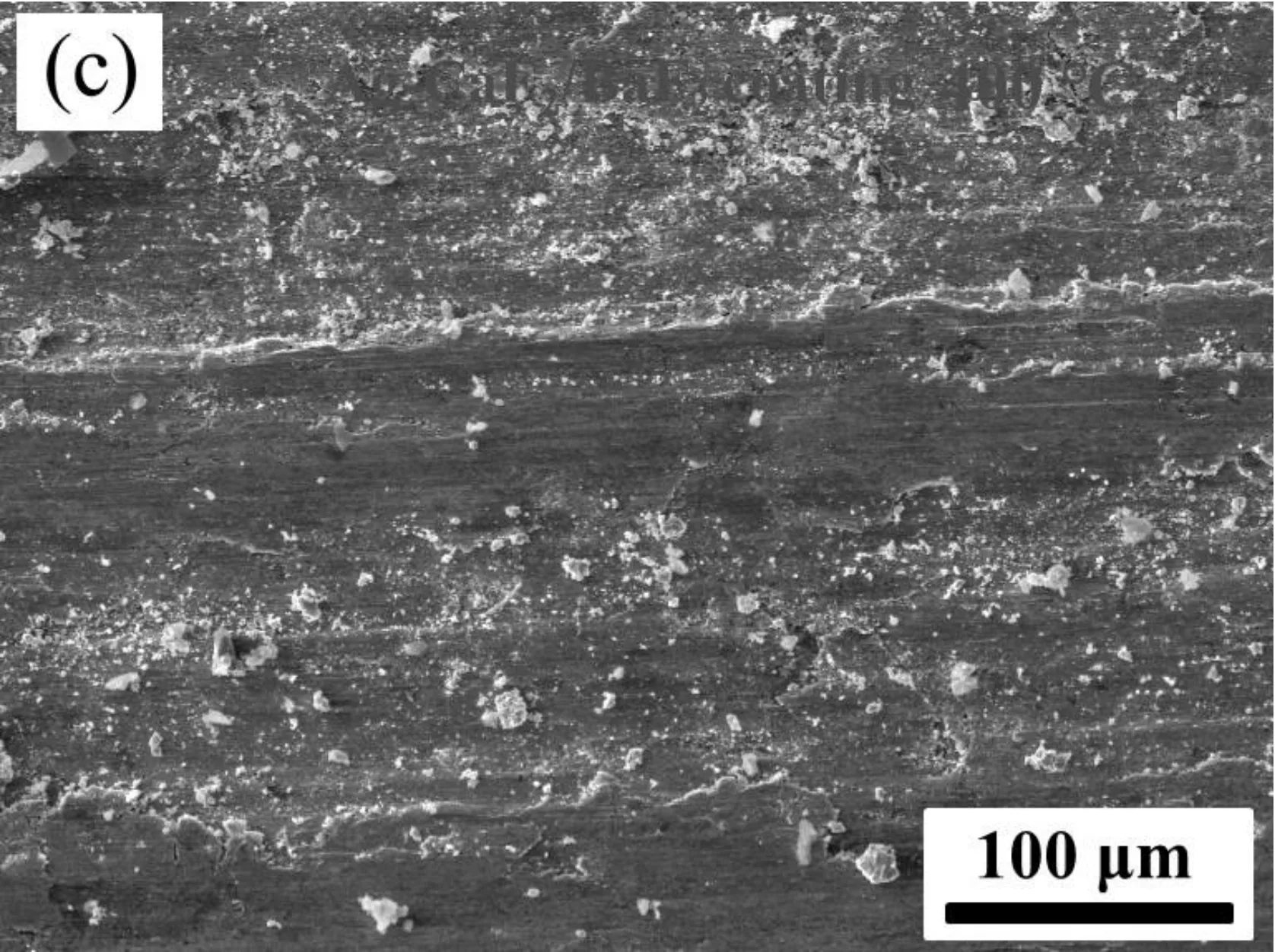

圖5為BN-MoS2涂層與Ag-CaF2/BaF2涂層分別在400℃和600℃時的磨損形貌表面。由圖可知,摩擦磨損的測試溫度從400℃升高至600℃時,涂層的磨損形貌由表面粗糙、不完整潤滑膜和較多的磨屑轉變為磨損表面光滑、有完整潤滑膜和少量磨屑存在。400℃時,兩種涂層的磨損表面有大量的磨屑和劃痕存在,表明涂層在摩擦過程中粒子產生了明顯的脆性斷裂,且Ag-CaF2/BaF2涂層中的磨屑比BN-MoS2涂層多,這主要由于Cr2O3強化相的塑性較低,在400℃摩擦過程中晶粒發生脆性斷裂,形成磨損粒子。低溫固體潤滑相在摩擦和擠壓應力作用下,從金屬基體中擠出在易滑移的解理面處發生斷裂、鋪展形成潤滑膜,而脆性斷裂的磨損粒子會阻礙完整潤滑膜的形成,使涂層產生磨粒磨損,降低涂層的潤滑性能。此外,CaF2/BaF2在400℃溫度下仍為脆性相,摩擦過程主要為脆性斷裂機制,不能發生塑性變形而形成表面潤滑膜[11]。因此,Ag-CaF2/BaF2涂層的磨損表面殘留的磨屑較多。

c)Ag-CaF2/BaF2涂層

600℃時,涂層磨損表面光滑,潤滑膜表面的磨屑大幅度降低,表明當溫度升高后,涂層的脆性斷裂減少,開始以塑性變形為主。BN-MoS2涂層表面為光滑完整的潤滑膜,有少量的磨屑存在;而在Ag-CaF2/BaF2涂層磨損表面則基本沒有磨屑存在,是由一層具有軟性的、自潤滑相滑移和塑性變形而形成的片狀分布的自潤滑保護膜所覆蓋。600℃高溫摩擦時,具有較大熱膨脹系數的CaF2/BaF2(25×10-6K-1)和Ag粒子(22×10-6K-1)相比于熱膨脹系數較小的BN(7×10-6K-1)和MoS2(10.7×10-6K-1)粒子,其在摩擦副的擠壓應力作用下更加容易從基體相中溢出和產生塑性變形;此時,BN、Ag和CaF2/BaF2均具有良好的潤滑性,而MoS2則與空氣中的氧發生氧化反應,失去潤滑性。此外,在高速往復運動時,摩擦副與涂層在接觸過程中會產生大量的熱能,接觸表面產生的瞬態溫度則迅速升高,使得涂層中分布的CaF2/BaF2粒子由脆性轉變為塑性[11]。在外加載荷和摩擦力的作用下,Ag和CaF2/BaF2粒子同時發生塑性變形轉化為潤滑膜,故而在Ag-CaF2/BaF2涂層形成了一層較厚的、呈片狀結構分布的潤滑膜,使得涂層摩擦系數得到了有效降低。

3 結論

本研究利用SAPS分別沉積制備了NiCrAl-Cr2O3-BN-MoS2涂層和NiCr-Cr2O3-Ag-CaF2/BaF2涂層,對比分析涂層結構對其結合強度、表面硬度及其在400℃和600℃下耐磨性能的影響規律。結果表明:

(1)相較于BN-MoS2涂層,Ag-CaF2/BaF2涂層結構致密,Cr2O3強化相尺寸細小,潤滑相分布均勻。Ag-CaF2/BaF2涂層的結合強度為38.2±1.2MPa,比BN-MoS2涂層高出49.2%,而表面洛氏硬度僅高出4.5%;

(2)隨溫度升高,BN-MoS2涂層的平均摩擦系數變化不明顯,而Ag-CaF2/BaF2涂層降低了25%;Ag-CaF2/BaF2涂層的平均摩擦系數均低于同溫度下的BN-MoS2涂層,其中600℃時,Ag-CaF2/BaF2涂層比BN-MoS2涂層低22.2%;

(3)在400℃時,涂層的磨損深度是隨著摩擦時間的延長而逐漸加深,而BN-MoS2涂層(0.289mm)比Ag-CaF2/BaF2涂層(0.236mm)高出22.5%左右;在600℃時,涂層的磨損深度相對穩定,BN-MoS2涂層的磨損深度(0.096mm)曲線波動明顯,而Ag-CaF2/BaF2涂層磨損深度(0.072mm)曲線相對平滑;

(4)在400℃~600℃寬溫域內,Ag-CaF2/BaF2涂層的潤滑性能和耐磨性能均優于BN-MoS2涂層,且其在600℃時潤滑性能和耐磨性能效果最佳。