一種起重機用可伸縮式自裝卸組合配重設計

李文峰 于少萌 陳淑宇

江蘇宏昌天馬物流裝備有限公司 江蘇揚州 225004

1 前言

當前各地高速公路根據《超限運輸車輛行駛公路管理規定》及GB 1589-2016《汽車、掛車及汽車列車外廓尺寸、軸荷及質量限值》等法規對車輛質量嚴格管理,為確保車輛合規合法,國內外起重機生產企業加強了在確保起重性能不變或提升的前提下對產品的輕量化研發。

基于上述原因,如何合理匹配各部件的質量和性能,使設計產品能符合法規上路行駛,提升行駛經濟型,是急需解決的重大課題。合理設計的配重機構能有效減輕起重機的設計質量并保留合理的起升性能,實現起重機的輕量化設計和行駛的燃油經濟型。

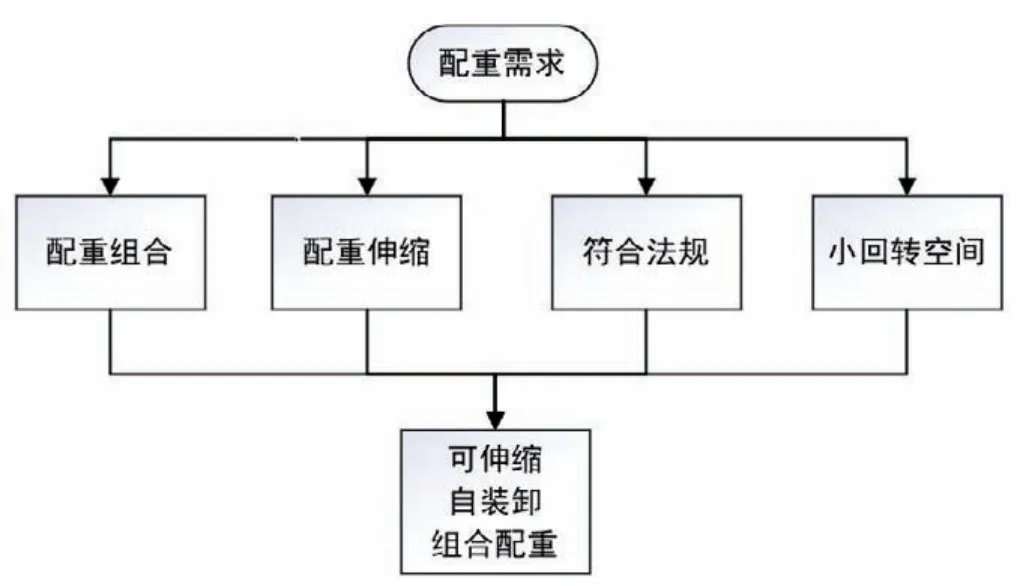

2 配重結構的功能需求

起重機配重機構的不同工作場景要求汽車起重機配重機構通常有幾個功能需求:a. 為滿足符合法規需求上路行駛,將配重機構設計成可拆卸結構,工作時安裝滿足起重性能需求,行駛時拆卸,符合法規需求;b. 可快速自裝卸,僅使用起重機本身,不借助其他裝卸設備進行配重裝卸;c. 平衡旋轉空間和發揮配重的平衡作用,將配重設計為可伸縮式結構,根據實際環境同時滿足空間和起重性能的限制;d. 配重支架設計成可拆卸結構,滿足部分極限旋轉空間受限環境,即在旋轉空間受限時將配重機構拆卸減小旋轉空間;e. 為滿足不同吊載工況的組合配重設計,提升配重使用經濟性。在起吊較輕載荷時不帶配重作業,中長幅度起升作業時帶下組合配重,大幅度或重載作業時帶全配重作業。起重機配重功能需求如圖1所示。

圖1 起重機配重功能需求

該起重機最大起重量92 t,工作幅度23.6 m,最大幅度起重量12 t。經過樣機試驗驗證,起重機最大工作幅度時,全配重全伸狀態下,穩定性滿足設計要求。

3 常用配重結構的型式

通常情況下,汽車起重機的配重結構為轉臺后方的配重架上安裝兩個配重提升油缸,轉臺回轉180°后伸出提升油缸至連接座,回轉轉臺,提升塊旋入連接座回縮提升油缸提起組合配重即完成配重的安裝過程,反之則為組合配重的拆卸過程。汽車起重機組合配種結構如圖2所示。

圖2 汽車起重機組合配種結構

此種配重機構的優點是配重塊的質量可以非常大且能夠快速實現組合配重的裝卸,不足之處則是配重架為固定結構,無法在回轉空間受限的場景下工作,也無法通過縮減配重架占用的回轉空間。

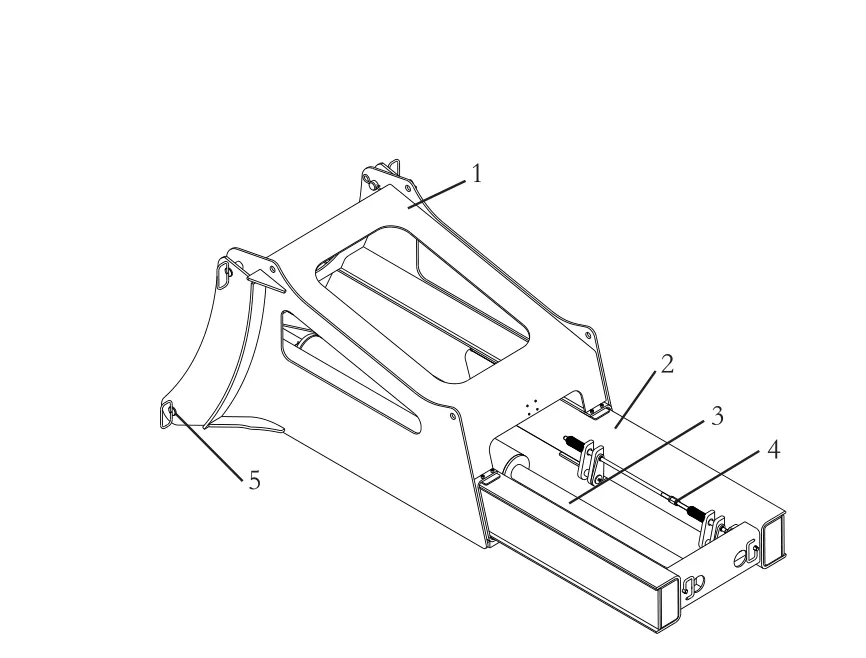

4 新配重結構的構成

如圖3、4所示,配重機構由配重支架、配重伸縮架、配重伸縮油缸、配重連接軸、配重支架連接銷軸,配重塊和圖7狀態8配重塊下方的頂升油缸構成,配重伸縮架可以根據工作環境需要伸縮至設計行程內的任意位置,圖3、4為配重伸縮架全伸和全縮狀態。

圖3 配重支架-配重伸縮架全伸

圖4 配重支架-配重伸縮架全縮狀態

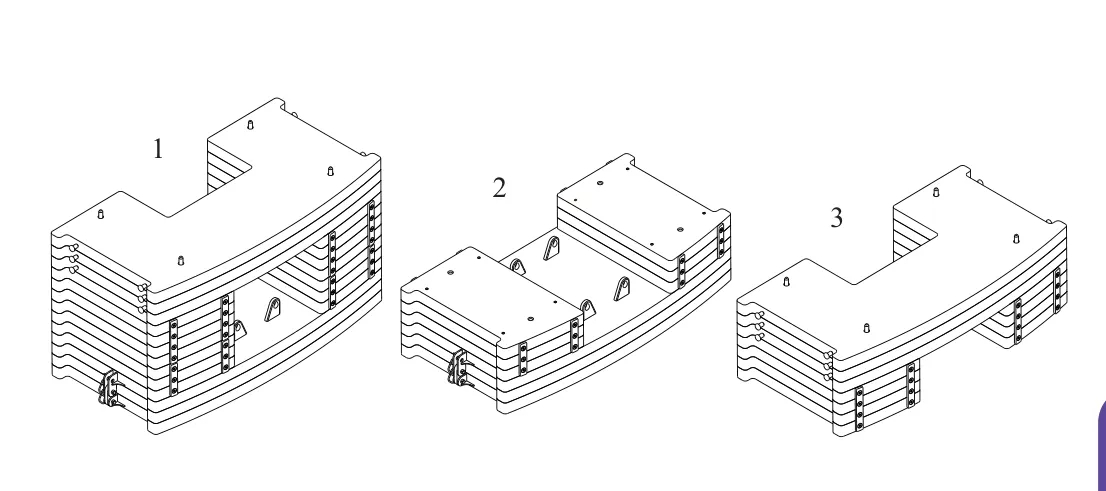

圖5為組合配重塊的三種組合狀態,其中狀態1和狀態2為工作狀態,狀態3為運輸狀態。配重塊使用的是下配重塊6塊,上配重塊7塊的組合設計,方便快速裝卸和發揮最大性能,實際也可根據需要選擇裝適合的配重組合塊數。

圖5 配重塊的三種組合狀態

圖6狀態5為帶下組合配重塊的工作狀態,該狀態下下組合配重能用10min實現配重的裝卸,吊臂可覆蓋75%以上的負載作業工況,方便快速裝卸和發揮最大性能;狀態6為全配重工況,主要用于重載及大幅度需要保證穩定的工況,占工作工況的約10%。也可以根據工作環境需要組合出介于狀態4和5及介于狀態5和6的配重塊組合。

圖6 配重機構與配重塊組合的工作狀態

5 配重自裝卸

圖6中狀態6稱為配重機構,圖7的3種狀態為配重塊的不同組合狀態。

配重的裝卸與配重機構的自裝卸是兩個不同的工作過程,步驟差別較大。二者操作過程介紹如下。

下組合配重塊的安裝過程如下:

a. 由運輸狀態回轉180°,配重伸縮架伸出;

b. 拉出配重連接銷軸,配重頂升油缸升起配重;

c. 頂升油缸與伸縮油缸配合對準連接孔,旋轉連接銷連接伸縮架與配重塊;

d. 縮回配重頂升油缸,回轉起重機機進行吊裝作業。將上述步驟反過來即為下組合配重塊的卸載過程。配重機構的自裝卸過程如下:

a. 先進行下組合配重安裝步驟a-b-c;

b. 對準安裝配重連接銷軸,拆卸圖3中的配重支架連接銷軸;

c. 縮回配重伸縮架和配重頂升油缸;

d. 回轉起重機,將上組合配重塊吊起、安裝到下組合配重塊上;

e. 重復下組合配重安裝步驟a-b-c;

f. 安裝配重支架連接銷軸,重復下組合配重安裝步驟d。

6 結語

起重機配重的型式有很多種,均是針對通用應用場景的應用需求進行設計。本文通過對比兩種配重機構的功能實現方式,分析出兩種配重機構的優缺點及應用場景,提供了一種細分應用場景的中小配重機構的需求收集、分析及設計思路的完整過程。對于受限旋轉空間的設備搬運作業應用場景的細分應用提供了一種完整可行的解決方案,為該起重機組合配重機構推廣打下基礎。