鎂顆粒-空氣混合物一維穩態爆震波特性數值模擬*

劉龍 夏智勛 黃利亞 馬立坤 那旭東

1) (國防科技大學空天科學學院, 高超聲速沖壓發動機技術重點實驗室, 長沙 410073)

2) (國防科技大學空天科學學院, 長沙 410073)

鎂顆粒因其能量密度高、點火特性和燃燒效率好的優勢, 作為燃料或添加劑應用于爆震燃燒動力系統具有廣闊的應用前景.本文建立了鎂顆粒-空氣混合物的一維穩態爆震波模型, 數值模擬爆震波穩態傳播過程及其內部流場分布.結果表明, 鎂顆粒-空氣混合物爆震波僅能以特征值速度穩定自維持傳播, 特征值爆震速度的高低并不僅僅取決于反應放熱多少, 兩相間的相互作用也會影響熱能向氣相動能的轉化效率.當爆震波末端氧化鎂處于熔化過程時, 滿足一定的來流速度和鎂顆粒密度條件, 爆震波仍能夠穩定自維持傳播.氣相吸收反應放熱膨脹加速至聲速的過程主要發生在鎂顆粒純蒸發反應階段, 但在氧化鎂熔化階段由于熔化過程吸熱量大, 使氣相吸熱膨脹過程近乎停止.顆粒粒徑變化主要影響爆震波尺寸, 而對特征值爆震速度以及波后聲速面參數影響甚微.在常溫常壓的初始條件下, 爆震波穩定自維持傳播過程中波內不涉及氧化鎂的汽化離解過程.

1 引 言

爆震燃燒具有能量釋放速率快、熱力循環效率高等優點, 在推進領域中一直都備受關注[1].目前爆震發動機采用的燃料以氣體和液體為主.固體顆粒燃料(鎂、鋁、碳和硼等)因能量高、易存儲、價格低廉, 不僅在常規的固體推進劑領域被廣泛采用, 還可作為添加劑改善爆震波胞格質量[2], 提高氣相爆震波傳播速度[3], 提升脈沖爆震發動機性能[4],此外也有粉末燃料應用于連續旋轉爆震發動機的探索研究[5-9].雖然鎂的能量密度低于鋁和硼, 但鎂較低的熔點和沸點使其點火特性和燃燒效率更優, 其燃燒過程以蒸發氣相反應為主, 反應速度較鋁、硼更快, 使得應用于爆震領域更有前景.工業生產中, 與鋁粉相比, 鎂因其更高的活性更容易發生爆炸, 研究鎂的爆震現象對工業生產安全也具有重要意義.

20 世紀 40年代, 由 Zeldovich, von Neumann和D?ring提出的ZND模型[10]是計算純氣相混合物一維穩態爆震波結構及穩定傳播速度的經典模型.Fedorov 等[11]在此模型基礎上, 建立了鋁顆粒-氧氣混合物一維穩態爆震模型, 分析了表征氣固兩相間的動量、速度和溫度延遲的3個松弛參數τξ,τu和τT對流場參數分布的影響, 當滿足時, 在前導激波后方會出現一個氣相和固相顆粒同步的高密度區域; 當滿足τT>τu時, 在顆粒受熱點火過程中, 氣相溫度存在一個局部峰值.洪滔[12]也提出了一種適用于氣固兩相混合物爆震的ZND模型, 在求解方法中采用了一個自定義的參數——顆粒相馬赫數, 由于文中沒有給出具體算例, 因此上述模型是否合理有待進一步確定.Zhang[13]在 ZND模型的基礎上, 針對鋁粉-空氣混合物建立了一維穩態爆震波模型,結果表明, 兩相混合物爆震與純氣相混合物爆震存在四點明顯不同:第一, 純氣相混合物在前導激波處壓力即達到峰值, 兩相混合物的壓力峰值位于波后氣相膨脹與拖曳力壓縮作用的平衡處; 第二, 由于氣體和顆粒慣性不同, 前導激波對于氣相的壓縮作用使得波后空燃比明顯低于波前; 第三, 顆粒的熔化和蒸發等相變過程使兩相混合物的爆震波結構呈現出不同特點(只是提出觀點, 并無相關建模或算例結果); 第四, 在適當的速度松弛時間條件下, 在前導激波后的下游顆粒相存在一個高密度區域, 這與Federov等[11]的結論一致.

由于粉末燃料或反應產物在熔化、蒸發等相變過程中會吸收大量熱量, 一方面影響氣相吸熱膨脹做功, 另一方面會限制反應產物溫度, 使其不至過高, 因此有必要針對相變過程對爆震波流場結構及傳播過程的影響進行研究.上述模型以及其他粉末燃料爆震相關的后續研究[14-26], 大部分未考慮相變過程的影響, 另有少部分為了方便計算確保收斂, 將相變過程進行了簡化處理, 如洪滔和秦承森[17]直接把相變潛熱折算在燃料熱值中, 并通過設置逆向反應以確保氣相溫度不會超過反應產物的離解溫度; Benkiewicz和Hayashi[16]通過在高溫條件下加入吸熱反應的方式來限制反應產物溫度等, 這與實際物理化學過程存在明顯差距.文獻[13]與文獻[27]考慮了反應物顆粒的相變過程影響, 但未考慮燃燒產物的相變影響.此外, 關于氣固兩相爆震的研究, 采用的粉末燃料以鋁和碳為主, 關于鎂粉燃料的研究較少.鑒于鎂顆粒應用于爆震燃燒的優勢, 本文建立了鎂顆粒-空氣混合物一維穩態模型,分析研究來流速度、相變過程、顆粒相初始密度和半徑對爆震波結構及穩定自維持傳播過程的影響,為鎂燃料應用于爆震燃燒動力系統提供理論參考.

2 模型的基本方程

坐標系固定在前導激波上的一維穩態鎂顆粒-空氣兩相混合物爆震波結構如圖1所示.經過前導激波, 反應物中的氣相經絕熱壓縮過程溫度升高,在誘導區內通過兩相間傳熱過程顆粒相溫度升高達到著火溫度.在反應區內化學能快速釋放, 氣相膨脹加速遠離前導激波, 膨脹產生的反向推力用于維持爆震波的傳播.當氣相相對于前導激波加速至聲速后, 下游流場對上游不再產生影響, 聲速面后的氣相膨脹過程對維持爆震波傳播不再有貢獻, 此時聲速面又稱為Chapman-Jouguet (CJ)面.

圖1 一維穩態爆震波結構示意圖Fig.1.Schematic of the steady one-dimensionional detonation wave.

對于一維穩態鎂顆粒-空氣兩相混合物, 其質量、動量和能量守恒方程如下:

其中下標1和2分別表示氣相與顆粒相,qc是鎂的熱值.為便于計算求解, 做出以下簡化假設:

1)顆粒為球形, 初始粒徑大小相同, 且均勻彌撒分布于氣體內, 忽略顆粒間相互作用, 顆粒相壓強為0;

2)顆粒內溫度均勻分布, 顆粒達到熔點溫度時若滿足氣相溫度高于顆粒熔點的條件, 顆粒開始發生汽化和燃燒反應;

3)化學反應放能與壓力無關, 反應放能僅被氣相吸收, 鎂只與空氣中的氧氣反應, 反應方程式為 2 Mg+O2→2MgO ;

4)反應產物氧化鎂算作氣相組分[28,29], 按準氣相處理, 但仍考慮其相變過程, 氣相熱力參數計算方法參考文獻[30].氧化鎂的離解溫度當作沸點處理, 物質沸點由Clausius-Clapeyron方程確定[31],僅氣態工質對氣相壓強有貢獻, 物質熔點不變;

5)相變潛熱包含在內能之中, 在氧化鎂熔化、離解過程中, 氣相溫度分別維持在氧化鎂熔點和離解溫度不變.

根據簡化假設5)可知, 溫度與內能之間的關系可表示為

其中下標f和b分別表示熔點和沸點, (s), (l)和(g) 分別表示氣態、液態和固態;T1,f和T1,b分別表示氧化鎂的熔點和沸點,e1,f(s)和e1,f(l)分別為溫度達到氧化鎂熔點時氧化鎂全部為固態和液態所對應的氣相比內能,e1,b(l)和e1,b(g)分別為溫度達到氧化鎂沸點時氧化鎂全部為液態和氣態所對應的氣相比內能.顆粒相參數同理.這里定壓比熱cv,1和cv,2(s)是一個等效平均值, 隨溫度升高而變化, 其與溫度的值是在確定內能后通過多次迭代求解獲得的.

將守恒方程(1)—(3)中氣相與顆粒相分離, 得到關于氣相、顆粒相以及氣相中各組分的守恒方程如下:

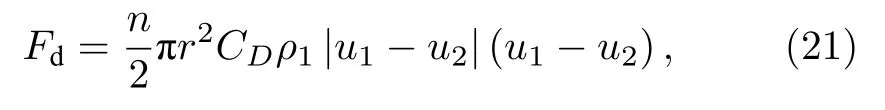

其中S1為單位體積內顆粒相對氣相的質量轉化速率.根據文獻[32], 鎂顆粒燃燒初期異相反應影響明顯, 采用經驗公式[13,33]

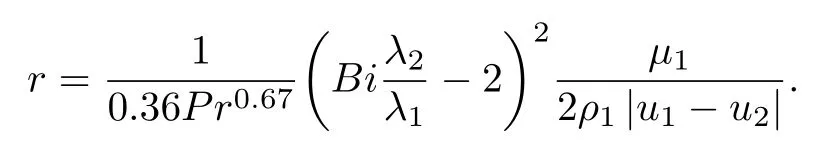

式中,Pr為 Prandtl數;Re=2ρ1r|u1-u2|/μ1為兩相間的 Renolds 數;tb表示顆粒燃燒時間;r表示顆粒半徑;μ1為氣相黏性系數; 下標0表示初始態;ξO2表示氣相中氧氣質量分數; 參數Re0,m和k的表達式為

其中m≤1.25<2 , 表明鎂顆粒燃燒過程在一定程度上受表面反應動力學控制.當鎂顆粒溫度達到沸點時, 鎂顆粒燃燒過程與液滴純蒸發燃燒類似, 由于氣相反應特征時間遠小于液滴純蒸發燃燒時間,液滴擴散燃燒過程反應速率可用純蒸發速率代替.根據文獻[34]有

其中 Nusselt數Nu=2+0.6Re0.5Pr0.33,?hMg,b為單位質量鎂的汽化潛熱,λ1為氣相導熱系數.單位體積內, 氣相對顆粒相的作用力為[17]

式中,

n為單位體積內顆粒數目, 整個流動燃燒過程中顆粒總數守恒, 因此有

其中ρr2為顆粒的物質密度.單位體積內, 氣相對顆粒相的對流換熱速率為

根據文獻[13], 輻射換熱在兩相混合物爆震過程中的影響可忽略不計.為表征反應進行程度, 引入參數反應完成度η, 兩相來流為貧氧工況時, 其定義為

富氧工況時, 其定義為

其中φ為物質或相在兩相中所占質量分數.

3 計算結果與討論

由于CJ面下游流場擾動對上游流場無影響,默認計算求解域定為前導激波面至CJ平面處.邊界條件設定如下:對于x< 0 區域, 人為給定來流初始參數ρ1,0,ρ2,0,u0,T0和r0.在x= 0 處, 對于氣相, 根據 Rankin-Hugoniot正激波關系式, 可得到前導激波面后的von Neumann狀態; 對于顆粒相, 由于慣性作用, 認為通過前導激波面其狀態參數保持不變.若無特別說明, 本文的氣相來流為常溫常壓下的空氣, 即ρ1,0= 1.29 kg/m3和T0=300 K.常微分方程 (6)—(14)在求解域內采用4階Runge-Kutta法數值求解.

聯立方程(6)—(14), 關于氣相速度的常微分方程可表示為如下形式:

其中Ma1為氣相馬赫數,?是一個與化學反應以及兩相間質量、動量和能量轉化有關的函數, 表征化學反應放熱速率中實際轉化為氣相動能的部分, 且對于η=1 , 有?=0 .當爆震波結構滿足分子分母同時趨近于0的正則條件時, 所對應的初始來流速度為特征值爆震速度u0,ZND.此外, 在氧化鎂熔化過程中, 結合假設5)以及理想氣體狀態方程, 可得到其氣相速度的常微分方程為

其中γ為氣相比熱比.同理可得氧化鎂汽化離解過程中的氣相速度常微分方程為

3.1 網格無關性驗證

選取ρ2,0= 0.445 kg/m3、來流速度為相應特征爆震速度u0= 1782.28 m/s以及顆粒半徑r0=5 μm 的初始條件, 分別以 1, 0.1 和 0.01 mm 三種尺寸的網格計算得到前導激波后氣相密度分布, 結果如圖2所示.通過圖2內插圖所示的局部放大圖可知, 隨著網格加密, 密度峰值略有提高, 峰值位置略有后移, 但在總體上三者計算結果無明顯差別.因此本文后續算例若無特別說明網格均為0.1 mm.

圖2 不同網格條件下氣相密度分布(內插圖為局部放大圖)Fig.2.Spatial distribution of the gas-phase density with different grid sizes.Inset shows the view of partial enlargement.

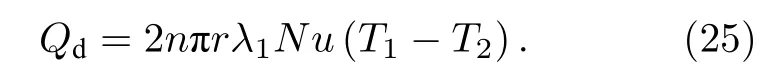

由于鎂粉爆震相關的文獻較少, 此處借助鋁粉爆震相關的實驗和計算結果進行對比, 間接說明本文模型計算結果的合理性:以文獻[26]中驗證算例的工況(燃料與空氣當量比為1)為參考, 在燃料和空氣當量比為1的條件下, 考慮到鎂和鋁自熱熱值及其理論空燃比, 理論上單位體積內鎂反應釋放的熱量多于鋁, 導致鎂的爆震波速度應高于鋁, CJ面流場參數也應高于鋁, 表1列出了相關參數及結果, 表中數據說明本模型計算結果具有一定合理性.

表1 鎂和鋁的結果對比Table 1.Comparison of results of magnesium and aluminum detonation.

3.2 來流速度的影響

為討論來流速度的影響, 在來流條件為ρ2,0=0.445 kg/m3(空燃比滿足理論當量比)和r0=5 μm 的基礎上, 以來流速度分別為 0.8、1倍和1.2倍特征值爆震速度為例, 計算對應的爆震波結構, 截取末端兩參數和?的空間分布, 如圖3所示.

圖3 不同來流速度條件下爆震波末端 1 -與 ? 的空間分布Fig.3.Spatial distribution of 1 - and ? at the end of detonation wave with different inlet velocity.

3.3 相變過程的影響

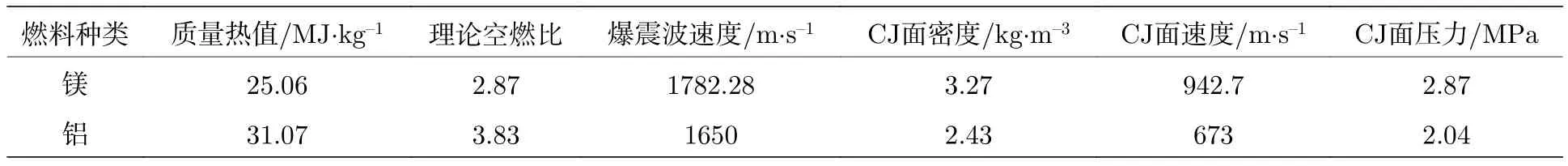

選取ρ2,0= 0.445 kg/m3、來流速度為相應特征爆震速度u0= 1782.28 m/s以及顆粒半徑r0=5 μm的初始條件, 計算得到爆震波流場參數如圖4所示.

圖4 爆震波流場參數分布 (a) 密度和質量分數; (b) 速度和壓力; (c) 溫度Fig.4.Parameters distribution in detonation wave:(a) Density and mass fraction; (b) velocity and pressure;(c) temperature.

由圖4可以看出, 氣相通過前導激波面達到von Neumann狀態, 與顆粒相之間存在較大的速度差, 之后通過拖曳力作用兩相速度趨于相等.在誘導區內通過兩相間對流換熱、輻射換熱, 顆粒相溫度上升直至鎂熔點, 之后顆粒相進入反應區開始反應.根據氧化鎂質量分數YMgO曲線可以看出, 在顆粒相溫度達到沸點(x= 0.2043 m處)前后反應速率有明顯變化:顆粒相溫度達到沸點前反應速率較低, 在此階段氣相密度、速度、溫度以及顆粒相密度、速度變化均無明顯變化, 說明在鎂熔化階段時反應放熱主要被鎂的熔化過程吸收, 在鎂完全熔化后反應放熱主要用于提高顆粒相溫度, 且反應放熱速率分別與鎂熔化時吸熱速率及熔化后的相間傳熱速率大致相等; 顆粒相溫度達到沸點后, 反應速率明顯升高, 放熱速率增加, 氣相溫度快速上升,氣相膨脹導致密度、壓力降低, 速度增加.在前導激波下游出現了氣相和顆粒相的同步高密度區, 誘導區內氣相溫度存在局部峰值, 與文獻[11]的結果一致.

在氧化鎂熔化過程中 (對應x= 0.2341 m 至x= 0.2389 m 之間的區域), 氣相密度、速度和壓力曲線發生明顯變化:密度升高, 速度和壓力基本不變.這是因為在假設5)的條件下, 氣相溫度保持不變, 此時反應放熱大部分被非氣態的氧化鎂吸收, 氣相中氣態工質由吸熱升溫膨脹轉變為等溫膨脹, 膨脹速率降低, 同時顆粒燃燒持續消耗氧氣,膨脹速率進一步降低近乎中止, 可近似認為此時反應放熱全部用于熔化吸熱, 壓力和速度基本不變,氣相密度升高主要是反應持續生成氧化鎂所致.

在爆震波穩態傳播條件下, 各相變區長度與相變過程時間尺度呈對應關系, 各區域長度具體數值如表2所列.由于鎂顆粒在燃燒過程中伴隨著鎂的蒸發, 燃燒反應區即對應鎂顆粒的蒸發區(包括沸騰前的混合反應區和沸騰后的純蒸發反應區).由表2中數據可知, 氧化鎂和鎂的熔化過程持續時間不足整個爆震過程的5%, 爆震反應過程中的時間尺度由小到大依次為:氧化鎂熔化、鎂熔化、點火延遲、燃燒反應.由圖4(c)可知, 在已知來流條件下CJ面處氣相溫度未達到氧化鎂沸點, 不涉及氧化鎂的汽化離解過程.

表2 誘導區及相變區長度Table 2.Length of induction region and phasetransition region.

為進一步探究相變過程對爆震波結構的影響程度, 在相同來流條件下(誘導區長度相同), 計算忽略部分相變后氣相加速至0.99倍聲速截面反應完成度η0.99CJ和對應的燃燒區占比, 與全部考慮相變的工況進行對比, 結果如表3所列.如前文所述,鎂的蒸發貫穿整個顆粒相燃燒過程, 鎂蒸發過程所吸收的熱量由氣相通過相間換熱過程提供, 根據模型假設, 蒸發后瞬時完成反應, 且反應放熱全部被氣相吸收, 鎂通過蒸發燃燒由顆粒相轉化為氣相,可以等效看作鎂蒸發過程中吸收的熱量僅是氣相內部的能量轉化, 對顆粒相未產生直接影響.同時此工況不涉及氧化鎂的汽化離解過程, 因此僅對比鎂熔化和氧化鎂熔化的影響.

表3 相變過程對爆震波結構影響對比Table 3.Effect of phase transition on structure of detonation wave.

根據表3中數據可知, 忽略鎂和氧化鎂的熔化潛熱后, 0.99倍聲速截面處的反應完成度和燃燒區占比均降低, 這是因為在忽略熔化潛熱后, 有更多反應放熱通過氣態工質膨脹做功轉化為氣相動能,理論上氣相加速至聲速所需時間更短, 導致燃燒區縮短, 在0.99倍聲速截面處顆粒相反應完成度降低, 此工況對應更高的特征值爆震速度.此外, 氧化鎂熔化的影響遠大于鎂熔化, 一方面是由于鎂熔化過程吸收的熱量會隨著后續液態鎂顆粒汽化后燃燒轉化為氣相內能, 參與氣相膨脹做功, 而氧化鎂熔化過程吸收的熱量完全不參與氣相膨脹做功;另一方面, 根據氧化鎂和鎂的單位質量熔化潛熱及其熔化過程中對應的密度, 可以得到單位體積內氧化鎂熔化所需的能量大于鎂熔化過程.

圖5所示為氣相中的氣態工質自前導激波面至CJ面的壓力-比體積曲線.可知, 氣態工質在鎂和氧化鎂的熔化過程中所做的膨脹功占總膨脹功的比例極小.在誘導區內, 由于兩相間的拖曳力作用, 氣態工質經歷先輕微膨脹后壓縮的過程.在燃燒區內, 氣態工質先經歷升壓膨脹過程, 后轉為降壓膨脹過程, 轉折處對應的顆粒相未達到沸點.氧化鎂完全熔化后的階段與熔化前相比, 隨比體積增加, 壓降幅度更大, 這是由于液態氧化鎂比熱較固態更高, 熔化后反應放熱轉化為氣態工質膨脹功的比例減少.整體來看, 氣態工質在純蒸發反應階段所做膨脹功最多, 對應圖4(a)和圖4(b)中氣相膨脹加速過程主要發生在顆粒相達到沸點后.此外,在氧化鎂熔化過程中(圖5(b)點劃線部分), 氣態工質是伴隨著氧氣質量虧損的等溫膨脹過程, 氣態工質整體密度降低, 但氮氣質量分數升高, 導致氣態工質的平均氣體常數升高, 氣態工質密度和平均氣體常數的綜合作用, 使氣相壓力呈先降低后增加的趨勢.

圖5 氣態工質爆震燃燒過程壓力-比體積曲線 (a) Mg熔化; (b) MgO 熔化Fig.5.Pressure-specific volume curve of detonation combustion in gaseous phase:(a) Mg fusion; (b) MgO fusion.

3.4 顆粒相初始密度的影響

針對來流顆粒相初始半徑r0= 5 μm, 計算得到爆震波特征值爆震速度和CJ面的流場參數隨顆粒相初始密度的變化, 結果如圖6所示.在顆粒相初始密度小于 0.148 kg/m3時, CJ面氣相溫度低于氧化鎂熔點, 氧化鎂為固態.在顆粒相初始密度大于0.176 kg/m3時, CJ面氣相溫度高于氧化鎂熔點, 氧化鎂為液態.在 0.169—0.176 kg/m3范圍內, CJ面處的氧化鎂處于熔化過程中.對于0.148—0.168 kg/m3范圍內, 無法直接計算得到特征值爆震速度, 需要進一步討論.

在 0.148—0.168 kg/m3范圍內, 爆震波末端的氧化鎂處于熔化過程中, 對應的來流速度有一個范圍, 其下限為氣相溫度達到氧化鎂熔點前氣相速度出現奇點對應的最大來流速度, 上限為末端氣相溫度高于氧化鎂熔點對應的最小來流速度.通過計算可知在上述初始密度以及來流速度范圍內, 氧化鎂熔化階段?MgO,f≤ 0 始終成立, 同時來流速度自下限增加至上限過程中, 對應的由負變正單調遞增.根據 (27) 式,是氣相能夠加速至聲速的必要條件, 但在上述初始密度范圍內, 氣相加速至聲速前反應已完成, 與3.2節中的過驅爆震波末端結構類似, 下游流場的擾動穿過反應區減弱前導激波強度, 存在一個使來流速度降低的趨勢.來流速度低于下限時, 爆震波內氣相速度出現奇點, 存在一個使來流速度增加的趨勢, 因此可認為在0.148—0.168 kg/m3范圍內爆震波無法以一特定的速度穩定自維持傳播, 取而代之的是在以下限為中心的速度范圍內震蕩傳播.造成震蕩傳播的主要原因還是如3.3節分析的那樣, 氧化鎂熔化過程吸收熱量太多, 氣相膨脹過程幾乎停止, 無法正常加速至聲速, 下游流場的擾動穿過反應區減弱前導激波強度, 當前導激波強度降低直至爆震波內溫度均低于氧化鎂熔點時, 這時無熔化過程吸熱, 有充足的能量用于氣相膨脹加速, 導致前導激波強度增加, 爆震波即在上述兩綜合作用下震蕩傳播.故在圖5中對應的CJ面參數無法確定, 僅在圖6(a)中以虛線表示對應的均值速度.

圖6 流場參數隨顆粒相初始密度的變化 (a) 特征值速度和激波誘導下限速度; (b) 密度; (c) 速度和壓力; (d) 溫度Fig.6.Variation of parameters with different initial concentration of particle phase:(a) Eigenvalue detonation velocity and minimum velocity of particle ignition induced by shock wave; (b) density; (c) velocity and pressure; (d) temperature.

圖6(a)給出了激波誘導鎂顆粒相點火的來流速度下限, 其隨顆粒相初始濃度增加無明顯變化,特征值爆震速度曲線和激波誘導點火下限速度曲線在0.063和1.06 kg/m3處相交, 分別對應爆震波的穩定自維持傳播的顆粒相初始密度上限和下限.從圖6整體來看, CJ面處的氣相密度、壓力和溫度隨顆粒相初始密度增加大致呈先增后減的變化趨勢, 曲線峰值對應的顆粒相初始密度為理論當量比濃度0.445 kg/m3, 這是因為在理論當量比條件下燃料和氧化劑都完全反應, 燃燒反應釋放能量最多且產物中沒有多余顆粒相吸收反應放熱影響氣相膨脹做功.特征值爆震速度和CJ面處氣相速度曲線峰值對應的顆粒相初始密度為0.36 kg/m3, 明顯小于理論當量比濃度, 這是因為在富氧工況下反應釋放的總能量隨顆粒相初始密度的增加而增加,同時因兩相間不平衡引起的做功、換熱損失(如顆粒數目增加使得氣相膨脹加速過程中克服拖曳力做功, 以及被氧化鎂熔化吸收而無法參與氣相膨脹做功的那部分能量等)也隨之增加, 顆粒相初始密度增加導致的氣相膨脹做功增益以及相間損失增益在0.36 kg/m3處達到平衡, 繼續提高顆粒相初始密度, 相間損失增益大于氣相膨脹做功增益, 導致特征值爆震速度和CJ面氣相速度降低.最高爆震速度對應的初始顆粒相濃度小于對應的理論當量比濃度, 這與文獻[35]中針對鋁粉-空氣混合物的理論結算結果趨勢一致.

在初始空燃比對應貧氧工況時, 隨著顆粒相初始密度增加, CJ面處剩余顆粒相密度逐漸增加.顆粒相因受氣相拖曳力作用, CJ面處兩相速度相差不大, 僅隨顆粒相初始密度增加而略微增大.由于顆粒相在CJ面達到沸點, 根據Clausius-Clapeyron方程, CJ面顆粒相溫度隨初始密度增加的變化趨勢與氣相壓力一致.

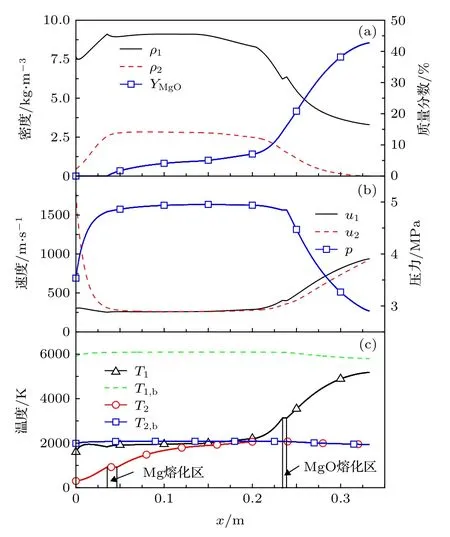

3.5 顆粒半徑的影響

對于球形顆粒, 內部溫度均勻分布的假設需滿足Biot數條件[36]

其中h1為氣相對流換熱系數.根據相關特征數定義及經驗公式, 可得顆粒半徑與Biot數之間的關系式:

在滿足Biot數條件的前提下, 給定來流速度u0, 以 von Neumann 狀態為參照, 可估算出適用于內部溫度均勻假設的顆粒半徑上限.此處選取顆粒半徑1—20 μm作為變量范圍, 計算了顆粒相初始密度分別為0.8, 1.0倍和1.2倍的理論當量比密度條件下對應的特征值爆震速度、CJ面氣相參數以及誘導區、燃燒區長度隨顆粒半徑的變化, 結果如圖7所示.

圖7 流場參數隨顆粒初始半徑的變化 (a)速度; (b) 密度和壓力; (c)溫度; (d)爆震波長度Fig.7.Variation of parameters with different initial particle radii:(a) Velocity; (b) density and pressure; (c) temperature; (d) length of detonation wave.

根據圖7(d)可知, 爆震波長度隨顆粒半徑增加單調遞增, 這是由于隨著粒徑增加, 兩相間界面積減小, 導致單位體積內的換熱速率、反應速率降低, 相應的顆粒點火和燃燒時間延長.根據圖7(a)—(c), 特征值爆震速度以及CJ面氣相參數隨顆粒半徑增加無明顯變化, 說明在爆震波內, 隨著粒徑增加, 燃燒反應時間變長的同時, 氣相吸熱膨脹加速至聲速的時間也隨之變長, 且兩者的變化規律近似幾乎“同步”, 這才導致不同粒徑條件下特征值爆震速度以及CJ面氣相參數差別很小.

綜合來流速度、顆粒相初始濃度以及顆粒半徑的影響, 當顆粒相初始密度為滿足當量空燃比(0.445 kg/m3)且爆震波能夠穩定自維持傳播的條件下, CJ面處氣相溫度達到理論最大值, 但仍然明顯低于對應壓力下的氧化鎂汽化離解溫度, 因此可認為在常溫常壓的初始條件下, 鎂顆粒-空氣混合物爆震燃燒過程不涉及氧化鎂的汽化離解.

4 結 論

本文針對鎂顆粒-空氣混合物爆震建立了一維穩態模型, 通過數值模擬不同工況下的爆震波穩態自維持傳播過程, 獲得了爆震波內流場參數的分布以及相變過程、來流速度、顆粒半徑以及顆粒初始密度等因素對爆震波結構的影響規律.研究表明,氣相吸收反應放熱通過膨脹做功逐漸加速至聲速的過程主要發生在鎂顆粒純蒸發反應階段, 鎂和氧化鎂熔化過程持續時間占整個點火燃燒過程比例較小.在常溫常壓的初始條件下, 爆震波穩定自維持傳播過程中波內理論最高溫度低于產物氧化鎂的離解溫度, 因此不涉及氧化鎂的汽化離解過程.鎂熔化過程吸收的熱量伴隨化學反應進入氣相用于膨脹做功, 因此鎂熔化對爆震波結構影響較小;氧化鎂熔化過程吸收的反應放熱總量多, 致使氣態工質膨脹做功過程近乎停止, 且所吸收的熱量無法用于氣相膨脹做功, 因此氧化鎂熔化過程對爆震波結構影響較大.

鎂顆粒-空氣混合物爆震波僅能夠以特征值速度穩定自維持傳播, 低于此速度流場內出現奇點,高于此速度, 波后無法加速至聲速, 下游流場擾動可穿過反應燃燒區, 減弱爆震波強度.當爆震波末端氧化鎂處于熔化過程時, 滿足一定的來流速度和鎂顆粒密度條件, 爆震波仍能夠穩定自維持傳播,否則爆震波理論上僅能以某一速度為均值震蕩傳播.特征值爆震速度峰值對應的顆粒相初始密度小于密度、壓力、溫度三者峰值對應的理論當量比密度, 說明特征值爆震速度的高低并不是僅僅取決于反應放熱多少, 兩相間的相互作用也會影響熱能向氣相動能的轉化效率.在基于鎂顆粒內部溫度均勻分布的前提下, 顆粒粒徑變化主要影響爆震波尺寸, 而對特征值爆震速度以及CJ面參數影響甚微.

本模型中涉及反應的部分是基于已有的經驗模型, 計算結果由于缺乏相關實驗數據難以直接驗證, 本文通過與現有文獻中鋁的計算結果和研究成果進行對比分析, 間接證明了本模型結果的可靠性, 對采用粉末燃料的爆震動力裝置設計具有一定的指導意義.基于本文的工作, 下一步可開展鎂顆粒-空氣混合物非穩態爆震燃燒數值模擬的相關研究.