超深地下連續墻分節吊裝質量控制

王亞鵬 劉 賀 王揚帆 陳道政

(1 中鐵北京工程局集團城市軌道交通工程有限公司;2 合肥工業大學土木與水利工程學院)

1 概述

地下連續墻作為截水防滲、承受分布荷載作用以及防土體傾覆的地下建筑結構,越來越廣泛地應用于隧道地鐵等地下工程。同時地下連續墻施工過程中所遇到的重難點問題也越來越多,其中超長鋼筋籠分節吊裝質量控制就是地下連續墻施工的重點。對每一個吊裝環節都必須嚴格控制,比如吊點設置、吊點部位補強措施、鋼筋籠連接質量等。南京地鐵7 號線雨潤路站東側地下連續墻(58 幅)鋼筋籠吊裝受高壓線影響,需分11 節吊裝,現場10 次連接。本文以此為工程實例,對超深地下連續墻鋼筋籠分節吊裝的施工工藝進行詳細總結。

2 工程簡介

2.1 工程概況

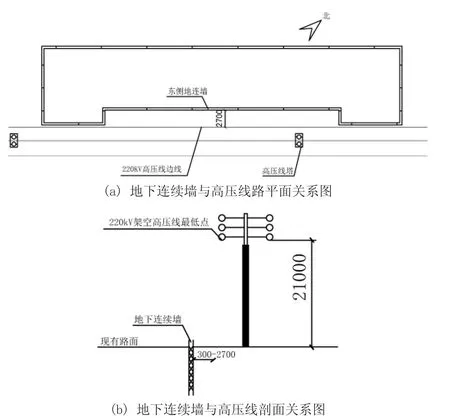

南京在建7 號線地鐵第5 座車站雨潤路站,車站布置方向為沿泰山路南北向布置,地處雨潤路和嘉陵江東街中間,盾構接收井位于車站的南端,盾構始發井位于車站北端。此站臺結構布置形式為單柱雙跨箱型結構,部分區域為雙柱三跨布置,設計柱距均為9m。雨潤路站為地下兩層廣島式站臺,其中負一層為站廳,負二層為站臺,有效站臺寬為11m,車站外包總長276.4m,車站頂板覆土厚度為1.7m,標準段的底板埋深為15.161m。混凝土連續墻為此車站的主要圍護結構,設計的墻寬度為0.8m,深度為63m,其中東側及南北側部分地下連續墻(58 幅)的鋼筋籠吊裝受高壓線影響,高壓線與地面凈空21m~26m,水平投影距端頭井水平距離0.5m,與標準段距離是2.3m~2.7m,經驗算需分11 節吊裝,現場10 次連接,地下連續墻與高壓線關系圖見圖1。

圖1

2.2 工程難點

按JGJ46—2005《施工現場臨時用電安全技術規范》要求,臨近220V 高壓線距離6m 范圍內禁止吊裝作業。目前車站東側及南北側部分連續墻施工與高壓線水平距離過近,而吊裝施工與高壓線凈空距離要求又限制了吊裝作業的高度。經與建設單位與供電單位協商,由于高壓線路改移手續繁瑣且耗時耗財,無法保障項目施工總體進度要求,因此決定采用分節吊裝鋼筋籠的技術手段完成施工,故如何在限高條件下完成超長鋼筋籠的分節吊裝且保障其吊裝安全及鋼筋連接質量是本工程的重點。

3 鋼筋籠分節吊裝施工工藝

3.1 吊裝前鋼筋籠的加工

3.1.1 鋼筋籠的分節長度控制

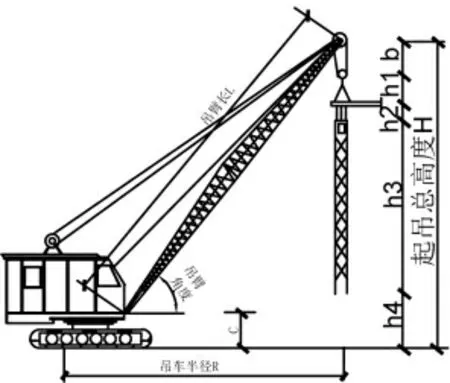

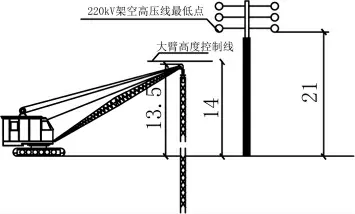

應根據現場高壓線限高的高度來確定鋼筋籠分籠長度,以防止鋼筋籠分節長度過大無法滿足現場施工要求,或因分節長度過小,影響鋼筋籠連接整體性以及吊裝作業的效率問題。鋼筋籠分節長度計算示意圖見圖2、圖3。

圖2 鋼筋籠分節尺寸計算詳圖

圖3 吊裝限高示意圖

3.1.2 鋼筋籠加固措施

在鋼筋籠吊裝過程中處理不當極易破壞其整體剛度而變形散架,甚至會使其在吊裝時失穩傾覆,因此需要對鋼筋籠進行加固以增強其整體剛度。常見措施是增設鋼筋籠的支撐結構來確保其吊裝時的幾何穩定性。支撐結構的布置一般利用附加的加固鋼筋增設縱、橫向桁架。對于每一幅鋼筋籠的加固,首先確保其在豎直方向上設置四至五榀縱向桁架,且桁架布置方向應與鋼筋籠的主筋方向一致;同時為均衡鋼筋籠縱橫向平面剛度,沿著橫向的方向也應按要求每隔3m 的間距分別設置橫向桁架及剪刀筋,如圖4 所示。為了確保鋼筋籠厚度滿足設計要求,縱向、橫向桁架的加工制作需要在籠體加工前完成,且桁架的制作需要放在專用的加工平臺加工,以防止每幅桁架的平直度、高度不同而影響鋼筋籠加工的效率及質量。

圖4 縱向桁架示意圖

3.1.3 鋼筋籠的加工

鋼筋籠的加工制作應采用整體加工成型的方法,且必須要配備專用的加工平臺進行加工,加工時保證工作臺面的水平,以防止鋼筋籠的垂直度不能滿足規范設計要求;同時加工臺面應標記出四個角點的位置,保障其垂直角度為直角,以便加工時每根鋼筋能夠準確地定位安放。鋼筋籠起加固作用的縱向、橫向桁架與籠體的水平筋采用點焊連接,防止因連接質量問題而影響籠體整體剛度,對于其他的交叉點點焊50%即可。

同時,鋼筋籠加工過程中需要考慮水下灌注混凝土的施工問題,應提前在鋼筋籠籠體上預留出灌注導管的位置;加工時應注意主筋與橫向鋼筋的相對位置關系,將橫向鋼筋放在主筋外側,防止橫向鋼筋影響混凝土灌注導管的插入;對預留口附近區域應增設相應的箍筋和連接筋進行加固,防止預留口處籠體整體連接性能破壞。

鋼筋籠加工過程中技術人員加強過程中鋼筋安裝、焊接質量、機械連接質量控制,重點是桁架筋焊接、分布筋與型鋼接頭焊接,現場焊接完成后技術員對每個焊接頭進行檢查并記錄,檢查包括焊接長度、焊縫高度、焊接寬度,焊接檢查未合格前禁止進行吊裝。

3.2 吊點驗算

超深地下連續墻的鋼筋籠尺寸及自重很大,若吊點設置不合理很容易使鋼筋籠在吊裝時受損變形甚至解體散架,因此,吊點設置的合理性是保障吊裝施工質量的關鍵性因素。

3.2.1 鋼筋籠縱向吊點設置

本次工程采用雙平吊施工,縱向吊點設置兩個。鋼筋籠被吊起時,會在吊點處產生負彎矩同時在兩相鄰吊點跨中長度處產生最大正彎矩(圖5),正彎矩或負彎矩過大均會使鋼筋籠發生受損變形甚至破壞解體。因此縱向吊點的設置原則,是應使鋼筋籠吊起時所承受的正負彎矩值相等,在這種情況下能有效地減小鋼筋籠所承受的受彎變形的影響。

圖5 鋼筋籠雙平吊時彎矩圖

3.2.2 鋼筋籠橫向吊點設置

橫向吊點應考慮現場施工條件以及在工程中鋼筋籠具體的鋼筋分布情況及各種預留口、預埋件位置等因素來進行合理布設,一般情況下按鋼筋籠寬度L,橫向等距兩點布置以增強吊裝時的橫向穩定性;吊點應設置于桁架主筋處并對吊點處鋼筋進行局部補強,防止鋼筋籠受力鋼筋在吊裝過程中產生過大變形。

3.2.3 L 型幅、Z 型幅吊點設置

異型幅鋼筋籠因其形心重心不位于同一條豎直線上而導致其吊起時在空中幾何穩定性較差,吊點設置不合理極易引起鋼筋籠的翻轉,因此吊運異型幅鋼筋籠前需要在設置基本加固措施(布設縱向桁架、橫向桁架、剪刀撐)之外,另外布置斜撐支桿來增強其整體穩定性能;同時斜撐支桿屬于吊裝安全的保障措施,并不屬于原鋼筋籠骨架傳力構件,因此需要在鋼筋籠入槽時進行割除。

在L 型鋼筋籠回直后,鋼筋籠全部重量集中于側面四個吊點,為了保障L 型鋼筋籠兩面四吊點的受力平衡,應將鋼筋籠籠頭吊點設置在籠體迎土面,即圖6 中的3、4 號吊點;其余吊點設置在開挖面上,即圖6 中1、2 號吊點。L 型幅鋼筋籠縱向吊點設置與一字性幅鋼筋籠相同,按照正負彎矩相等原則設置兩道吊點,橫向每道均布兩個吊點。

圖6 “L”型鋼筋籠吊點布置

同理“Z”字幅鋼筋籠也需進行長度調整,使得異型幅地連墻接近“一”字幅進行吊裝,“Z”字幅鋼筋籠平均分成2 節“L”型鋼筋籠進行吊裝,確保吊裝過程平穩,避免鋼筋在吊裝過程中因重心變化發生翻轉;支撐斜桿的布設及拆除原則同L 型幅鋼筋籠。

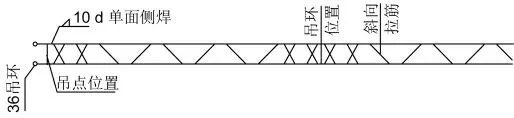

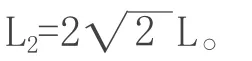

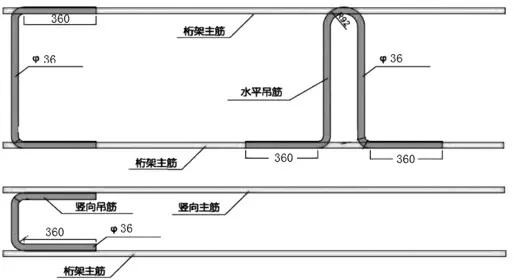

鋼筋籠的各吊點均應設置在桁架主筋上,且鋼筋籠的籠頂處每個吊點宜用兩根U 型鋼筋進行加固,鋼筋直徑尺寸根據現場工程鋼筋籠尺寸決定,同時還應增加“[”型桁架筋進行加固;對于鋼筋籠其余吊點處的加固,均采用倒U 型的吊耳(圖7),其上端均與主筋焊接牢固,單面焊接長度不應小于10 倍的主筋直徑。

圖7 吊點處吊耳加工圖

3.3 鋼筋籠吊裝過程控制

3.3.1 鋼筋籠吊裝流程圖

由于受高壓線限高的影響,鋼筋籠按設計要求分節后通過雙機抬吊的方式進行吊裝作業,具體施工流程如下:

成槽作業→鋼筋籠制作驗收→試吊至離地0.5m→檢查鋼筋籠變形情況→主吊提升至鋼筋籠垂直于地面→副吊松鉤→主吊運輸至槽段→下放第一節鋼筋籠→吊運下一節鋼筋籠至槽段→孔口連接鋼筋并對焊型鋼→至全部鋼筋籠對接到位。

3.3.2 吊運技術要點

在起吊前需檢查鋼筋籠各吊點的加固措施是否安設到位以及鋼絲吊繩是否按要求配備,確保吊鉤合力重心與鋼筋籠的重心位于同一條豎直線上,以防止鋼筋籠在吊裝過程中發生翻轉傾覆。

在首節鋼筋起吊離地0.5m 后,檢查鋼筋籠是否出現過大的變形及損傷,確定其整體穩定后再由副吊配合主吊進行鋼筋籠的吊裝回直,起吊時主副吊機均衡起吊,緩慢前進,減小沖擊力。首節鋼筋籠下放到位后,用鐵扁擔架設在槽段口,墊平,等待下一節鋼筋籠起吊到位后進行對接。兩節鋼筋籠通過套筒對接成功后,鋼筋籠整體上提,撤出扁擔,再整體下放入槽。

3.3.3 鋼筋籠的下放入槽

鋼筋籠下放后需要判斷其預埋件的位置是否處于預定地點,實際工程中通過控制其吊裝時的鋼筋籠的籠頂標高來確定。每節鋼筋籠籠頭設置U 型吊環,鋼筋籠下放至吊點位置時鋼扁擔穿過吊點放置在導墻頂面,通過水準儀來判斷調整鋼筋籠的籠頂面標高,用以保證鋼筋籠對接垂直度符合設計要求以及預埋件的準確安放。

鋼筋籠吊裝進入槽段時,需要先行確定其內外側的兩個方向是否擺正,在吊放受阻時不能強行繼續吊放作業,以防止鋼筋籠因外力而產生變形甚至解體。入槽遇到困難時,需根據實際情況進行處理。因槽段施工質量原因而導致的鋼筋籠無法入槽,如連續墻槽段的槽壁垂直度出現偏差傾斜、槽壁粗糙不平整、槽段底部淤泥沉渣未及時清理等情況,應停止吊裝作業并重新修整槽壁至其達到垂直度、平整度等施工質量要求,及時清除底部沉渣雜物后再重新吊裝;因鋼筋籠自身原因而導致其無法入槽,如鋼筋連接不牢固、籠體局部變形等因素,應停止吊裝重新進行鋼筋籠籠體及連接結點的加固,保證其滿足設計的強度及變形要求。

3.3.4 吊裝鋼筋籠對接垂直度控制

由于受限高影響,較其他工程情況而言鋼筋籠分節段數多,因此必須要保障鋼筋籠下放對接的垂直度符合要求,否則會導致鋼筋籠傳力不均勻從而引起連接處籠體鋼筋損傷甚至屈服。鋼筋籠對接垂直度的控制是鋼筋籠順利下放的必要保障,因此在吊裝對接鋼筋籠過程中,可設置全站儀進行測量和校核垂直度,以保障對接質量要求。

3.3.5 吊裝過程中鋼筋籠的連接

吊裝過程中鋼筋籠主筋原則上應選用螺紋套筒連接,個別有偏差而使螺紋套筒無法連接時選擇同直徑的鋼筋進行幫焊連接。選用套筒連接時,應確保其鋼筋的尺寸和與其連接的套筒尺寸相同;其次在連接時應確保套筒兩端鋼筋擰進的長度相等,防止出現某一端擰進尺寸過短而無法保障套筒連接質量的情況發生;最后在套筒連接完成后進行扭矩檢查,防止出現部分連接點漏擰的情況。

3.3.6 對鋼筋籠無法下放到位的應對措施

在鋼筋籠下放受阻時不能強行吊放,以免損傷籠體,此時應先行吊起鋼筋籠,先測量鋼筋籠已吊入的槽段深度,判斷分析下吊受阻的具體位置,根據實際情況分析原因,妥善處理后再重新吊放。

⑴在槽段大面積塌方而導致的吊放受阻,應用黏性土回填該槽段待其密實后再重新成槽;

⑵對于小面積的塌孔或者出現縮孔的現象,需要利用修槽機修整后再重新吊裝;

⑶若前一幅連續墻混凝土澆筑發生繞管現象,而導致無法進行吊裝施工,可采用成槽機的抓斗向下沖抓的方法來處理部分的繞管混凝土,然后再重新進行吊裝;

⑷如果鋼筋籠因槽底沉渣渣過厚或下放過程出現塌孔導致鋼筋籠無法下放到位,采取重新提起鋼筋籠清孔的措施處理,因受高壓線限高影響,鋼筋籠按入槽分節提出槽口割斷,分節鋼筋籠提出后報廢處理。

4 結語

本文結合南京地鐵7 號線地下連續墻的施工,探討總結了在限高條件下的超長鋼筋籠分節吊裝技術的相關問題,主要介紹了吊裝前鋼筋籠的加固加工,包括縱向吊點、橫向吊點、異型幅吊點等在內的吊點設置與設計問題,以及吊裝過程中的質量保障措施等。目前由于尚未有文章詳細總結鋼筋籠吊裝施工的經驗,故本文以此工程為契機,望形成一套較為完備的連續墻鋼筋籠吊裝施工的技術資料,以供日后類似工程參考借鑒,從而提高鋼筋籠吊裝質量以及吊裝效率。