載荷方向對立式轉子導軸承潤滑性能的影響

陳飛,金英澤,袁小陽

(西安交通大學現代設計及轉子軸承系統教育部重點實驗室,710049,西安)

與固定瓦軸承相比,可傾瓦軸承能夠自適應調整瓦塊擺角,還能夠降低軸頸不對稱問題帶來的負面影響,因此被越來越多的大功率機組所采用。

載荷作為可傾瓦軸承的一個重要工況參數,載荷的變化在一定程度上會影響軸承-轉子系統的性能。實際工程中,由于軸承的制造和安裝、軸頸傾斜、軸頸存在不平衡量以及在強磁場下軸承受到電磁拉力等原因,立式轉子導軸承總存在一定的徑向載荷。不同的載荷方向導致軸承的承載方式發生變化,進而影響到軸承的潤滑性能。文獻[1]指出,載荷大小會直接影響軸承的性能,載荷過重會導致軸承碾瓦事故,載荷過輕會導致軸系失穩事故。文獻[2]的數值分析結果表明,瓦塊與載荷周向相對位置會對瓦塊擺角特性產生一定的影響,因此研究載荷變化對軸承潤滑性能的影響具有重要的指導意義。

文獻[3]指出,工程機械用徑向滑動軸承在工作過程中大多承受隨機載荷,其大小及方向都是復雜多變、不可預測的;文獻[4]基于力的正交效應,提出了一種測量滑動軸承徑向變化載荷的方法,為工程中軸承徑向載荷的測量提供了重要的參考依據;文獻[5]通過設定實驗測得了不同加載角下軸承的剛度阻尼,為轉子動態性能的評估提供了參考;文獻[6]通過實驗得到了可傾瓦軸承在不同載荷方向下的靜態偏心率和動態特性;文獻[7]通過設計實驗研究了不同載荷方向上波箔型空氣箔片動壓徑向軸承的剛度。

文獻[8]對可傾瓦軸承的常規八系數模型、頻變八系數模型、完整動力學系數模型等3種計算模型及方法進行了研究,認為考慮瓦塊熱彈變形的動特性系數有利于提高計算結果的精度;文獻[9]分析了載荷大小對可傾瓦徑向滑動軸承靜特性的影響;文獻[10]分析了載荷大小對滑動軸承動力特性系數的影響,為研究載荷大小對軸承性能的影響提供了參考;文獻[11]以五瓦可傾瓦徑向滑動軸承為例,分析了在瓦間承載和瓦面承載兩種典型工況下軸承的靜動特性;文獻[12]在考慮軸頸慣性力和非慣性力的基礎上,研究了動壓五瓦可傾瓦滑動軸承在瞬變載荷作用下的動態行為;文獻[13]研究了載荷的3種不同布置方向對可傾瓦軸承靜動特性的影響,并設計實驗進行驗證;文獻[14]分析了徑向可傾瓦滑動軸承瓦塊支點位置的分布情況對軸承潤滑性能的影響;文獻[15]通過對比分析4個不同方向瞬態沖擊載荷作用下滑動軸承的特性和軸頸的軸心軌跡,發現改變軸承靜載荷方向有助于提高軸承-轉子系統的穩定性。

雖然國內外關于載荷對可傾瓦徑向軸承性能影響的研究已經很完善,尤其是對于載荷大小變化產生的影響研究得較多,但對于載荷方向的影響研究不夠全面,不能很好地反映實際工程中載荷方向的隨機性,因此研究載荷方向對軸承潤滑性能的影響,對于提高實際工程中軸承-轉子系統的潤滑性能具有重要意義。

本文針對載荷方向對可傾瓦徑向軸承潤滑性能的影響問題,以某立式轉子用四瓦水潤滑可傾瓦導軸承為研究對象,在載荷大小不變的情況下調整導軸承的徑向載荷方向,分析不同載荷方向對軸承潤滑性能的影響。

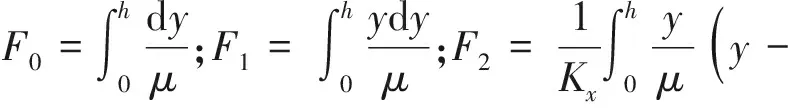

1 潤滑性能計算的基本方程

1.1 導軸承載荷的隨機性

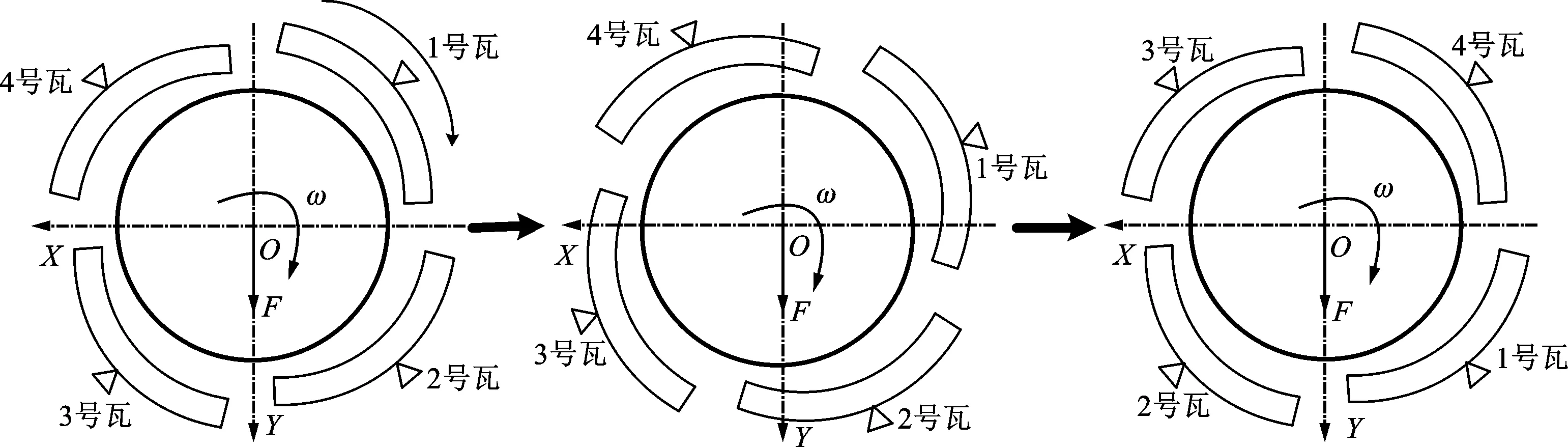

實際工程中,對于立式轉子-軸承系統,由于軸承的制造、安裝、軸頸傾斜等問題,導軸承總會承受一定的徑向載荷而且方向是不確定的。針對該問題,本文的研究思路是:假定軸頸無偏斜且無制造安裝等問題,即在理想工況下,給軸承施加不同方向的徑向載荷,以此來模擬實際工況中軸承徑向受載問題,載荷作用在垂直軸線的平面內且指向軸承的圓心,如圖1所示。

圖1 導軸承所受的徑向載荷

在保證計算過程的準確性和計算結果精度的前提下,本文采用相對位置轉換的逆向思維,即給定載荷的大小和方向,然后讓軸承繞其軸線順時針轉動一定角度,研究在不同角度下軸承的潤滑性能。為了便于描述軸承和載荷的相對角度,引出載荷的相對位置角這一個概念,即載荷與軸承某一直徑方向的夾角以此來度量。同時,由于均布四瓦可傾瓦導軸承的對稱性,研究載荷的相對位置角在0°~90°范圍內軸承的潤滑性能變化規律,然后對稱到整周,即可得到完整的潤滑性能規律。圖2給出了軸承從圖2a初始狀態繞軸線順時針旋轉90°至圖2c最終狀態的過程,即為1/4圓周。

1.2 流體動力潤滑計算模型

本文均是針對每一工況下的穩態進行求解,所得數據為穩態結果。理論計算模型為非等溫模型,并考慮了瓦塊的熱彈變形,且瓦塊簡化為一維懸臂梁,用到的基本方程包括:雷諾方程、膜厚方程、能量方程和溫黏方程等。

(a)初始狀態 (b)中間狀態 (c)最終狀態圖2 導軸承和載荷的相對位置轉換

1.2.1 廣義雷諾方程 在滿足精度要求的前提下,為了簡化求解過程,本文做出以下基本假設:潤滑介質為不可壓縮流體,并忽略瓦塊的慣性,同時忽略液膜的體積力和慣性力。基于諸多假設,直角坐標系中的廣義雷諾方程[16]可表示為

(1)

1.2.2 膜厚方程 軸承的水膜厚度由兩部分組成,一部分是來自瓦塊作為剛體時的水膜厚度,另外一部分是瓦塊熱彈變形引起的膜厚增量,因此,膜厚方程可表示為

h=c-(c-c′)cos(β-φ)+ecos(φ-θ)+

rδsin(β-φ)+Δ

(2)

式中:c為軸承的半徑間隙;c′為軸承的安裝間隙;e為軸頸的偏心距;δ為瓦塊擺角;Δ為瓦塊熱彈變形徑向變化量。

1.2.3 能量方程 由于水潤滑可傾瓦導軸承的水膜溫度沿軸向變化很小,且相對徑向和周向的溫度變化可以忽略,因此在保證計算精度和準確性的前提下,將能量方程由三維降為二維,則潤滑膜的二維能量方程可表示為

(3)

式中:cV為比定容熱容;w為潤滑介質z向流速;T為潤滑介質的溫度;k0為潤滑介質的傳熱系數。

1.2.4 黏溫方程 溫度與黏度的函數關系為

(4)

式中:a、b、c為待定常數,可通過最小二乘法求得。本文的潤滑介質為水,a、b、c取值分別為0.000 2、0.006 1和0.020 1。

1.2.5 熱彈變形方程 根據可傾瓦軸承的瓦塊與支點為點或線接觸的特點,將瓦塊的熱彈變形近似按一維懸臂梁計算,則瓦塊的熱彈變形方程為

(5)

式中:M為瓦塊彎矩;E為彈性模量;I為截面慣性矩;G為剪切模量;A為截面積;q為瓦塊軸向中分面上力分布;α為瓦塊熱膨脹系數;ΔT為瓦面與瓦背溫差;Hb為瓦塊厚度。

2 載荷方向對軸承滑動性能的影響

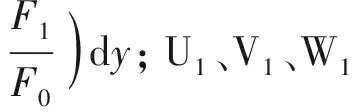

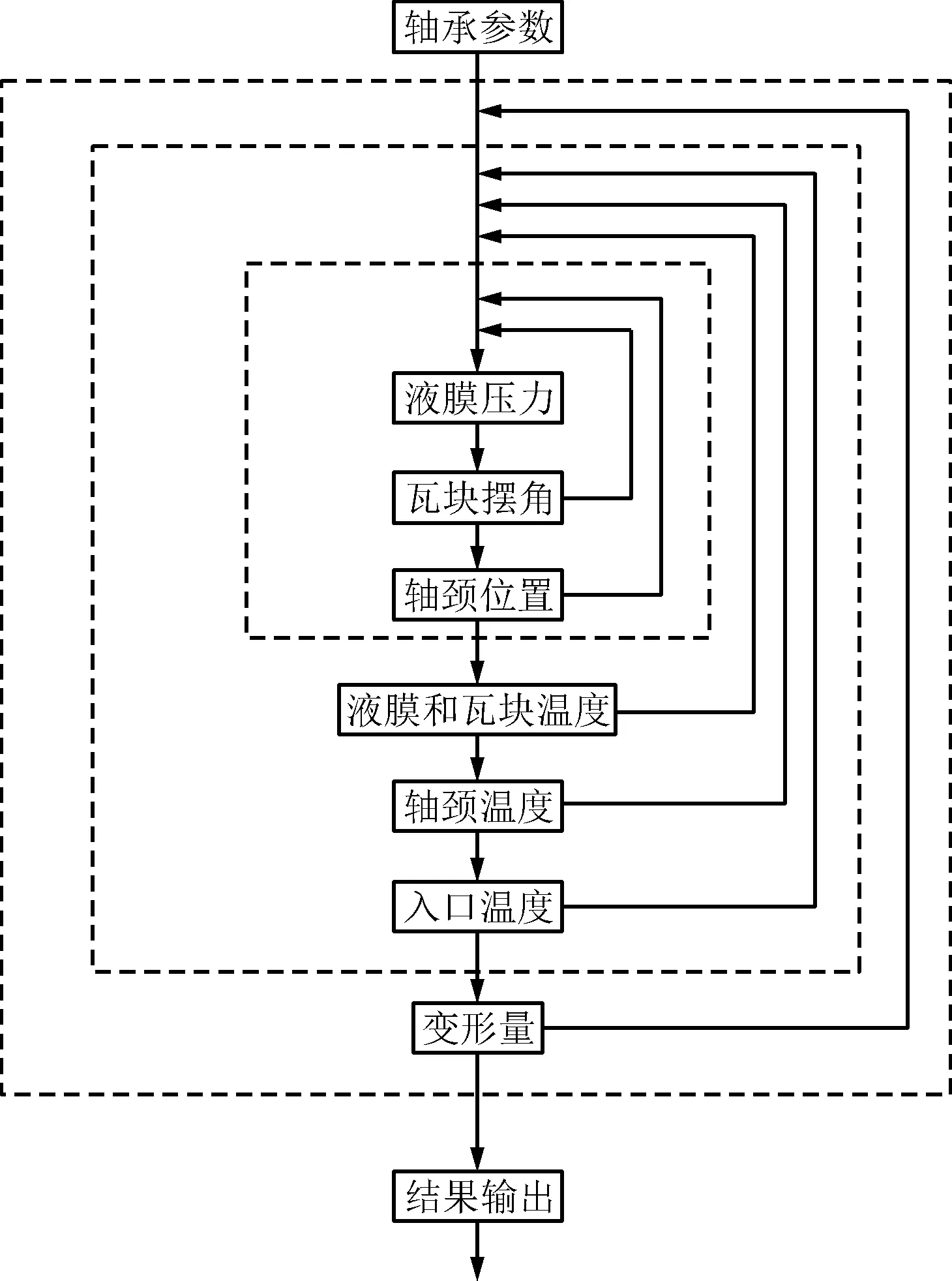

可傾瓦導軸承的潤滑性能主要包括靜特性和動特性。聯立基本方程進行編程求解時,本文主要采用有限差分法,編程語言為VB計算機語言。具體做法是將潤滑膜通過網格劃分得到不同節點,然后進行差分求解。采用有限差分法的好處是一方面便于計算機編程;另一方面,可以提高求解效率。假設軸頸沒有傾斜,那么軸瓦及潤滑膜的各項性能參數及物理性質是軸向對稱的,因此,可以只計算軸向長度的一半,然后對另外一半長度進行對稱賦值。潤滑膜劃分的節點數為徑向13個,軸向17個,周向21個。潤滑性能數值計算流程圖如圖3所示。

圖3 潤滑性能數值計算流程圖

本文靜特性主要采用最小水膜厚度、 偏心率、 功耗和溫升以及各瓦的擺角和最大水膜壓力等參數進行表征;動特性主要采用剛度和阻尼等參數進行表征。

2.1 四瓦水潤滑可傾瓦導軸承參數

以某主泵立式轉子用四瓦水潤滑可傾瓦導軸承為研究對象,研究載荷方向對可傾瓦導軸承潤滑性能的影響,軸承的參數見表1。載荷的設定主要依據實際工程問題選取,相關的項目指南中指出載荷不能超過106 kN,本文取100 kN。另外,由于導軸承承受徑向載荷的特點,本文采用載荷和軸承相對位置轉換的思想,控制載荷的大小和方向不變來調整軸承的相對位置角。

2.2 載荷方向對靜態性能的影響

圖4~8給出了不同的載荷的相對位置角下軸承的靜特性參數變化。最小水膜厚度和偏心率隨載荷的相對位置角的變化如圖4所示。從圖4中可以看出,最小膜厚和偏心率隨載荷的相對位置角均呈先減小后增大的趨勢;當軸承為典型的瓦面承載時,即載荷的相對位置角為45°,也即載荷經過支點時,最小膜厚和偏心率均出現極小值,分別為17.2 μm和0.36左右;當軸承為典型的瓦面承載時,即載荷的相對位置角分別為0°和90°時,最小水膜厚度和偏心率分別相等,分別為23.3 μm和0.46左右;當軸承由典型的瓦間承載變化到典型的瓦面承載的過程中,最小水膜厚度下降約26.2%,偏心率下降約21.7%。由此可見,與瓦面承載相比,瓦間承載時軸承的最小膜厚更大,承載能力更好,可靠性更好;而且當軸承為典型的瓦間承載時,承載能力和可靠性最好。

表1 四瓦水潤滑可傾瓦導軸承參數

圖4 最小膜厚和偏心率隨載荷相對位置角的變化

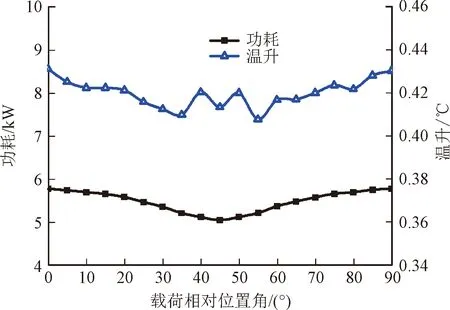

功耗和溫升隨載荷相對位置角的變化如圖5所示。從圖5中可以看出,隨著載荷相對位置角的增加,功耗先減小后增加,軸承為典型的瓦間承載時,功耗出現最大值,約為5.8 kW;軸承為典型的瓦面承載時,功耗出現極小值,約為5 kW。在此過程中,功耗下降13.8%左右,而且當軸承為典型的瓦間承載時,功耗相等,溫升相等。另外,隨著載荷的相對位置角的變化,功耗和溫升的變化不明顯。出現上述現象可能是因為水的比熱容較大、黏度較小,導致摩擦產生的熱量較少,溫度變化不明顯。

圖5 功耗和溫升與載荷相對位置角的關系

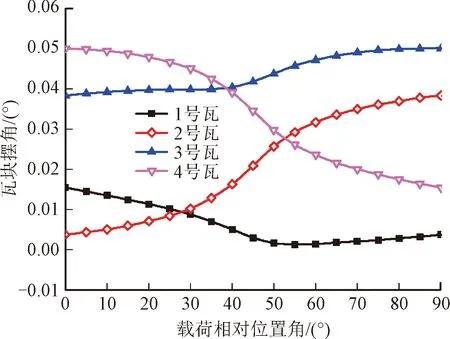

載荷相對位置角變化過程中,軸承各瓦擺角的變化如圖6所示。從圖6中可以看出,在載荷相對位置角從0°增加到90°的過程中,1號瓦的擺角先逐漸減小后略有增加,2號瓦和3號瓦的擺角逐漸增大,4號瓦的擺角逐漸減小。

圖6 瓦塊擺角與載荷相對位置角的關系

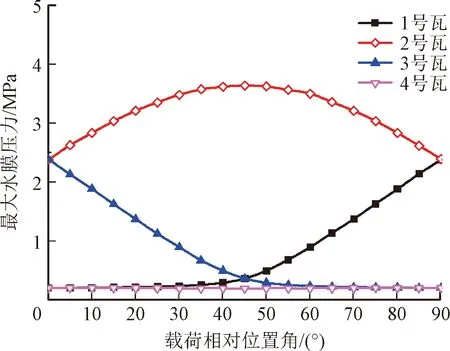

圖7 最大水膜壓力與載荷相對位置角的關系

軸承各瓦的最大水膜壓力隨載荷相對位置角的變化如圖7所示。從圖7中可以看出,隨著載荷相對位置角的增大,1號瓦的最大水膜壓力呈遞增趨勢,上升了2.2 MPa左右;2號瓦的最大水膜壓力先增加后減小,且當軸承為典型的瓦面承載時出現極大值,約為3.6 MPa,當軸承為典型的瓦間承載時,2號瓦的最大水膜壓力約為2.4 MPa,該過程下降約33.3%左右;3號瓦的最大水膜壓力呈遞減趨勢,下降了2.2 MPa左右;4號瓦的最大水膜壓力變化不明顯。出現上述現象可能是因為載荷方向變化的過程中,承載瓦的數量發生變化,先是2號瓦和3號瓦共同承載,然后變為僅2號瓦承載,最后是1號瓦和2號瓦共同承載。載荷的大小不變,承載瓦的變化導致1號瓦、2號瓦和3號瓦的載荷分配出現變化。

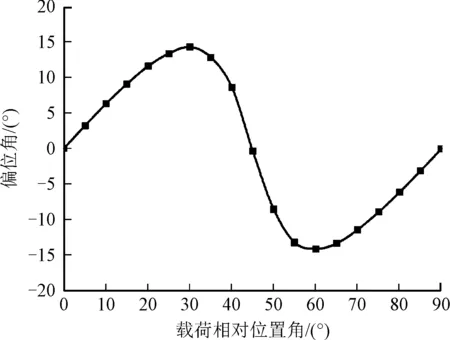

偏位角隨載荷相對位置角的變化如圖8所示。從圖8中可以看出,在載荷相對位置角變化過程中,偏位角近似呈正弦變化趨勢;當軸承為瓦間承載和典型的瓦面承載時,偏位角為0°;當載荷相對位置角分別為30°和60°左右時,偏位角出現極大值和極小值,分別為14°和-14°左右。由此可見,當軸承為瓦間承載和典型的瓦面承載時偏位角為0°,而軸承在非典型瓦面承載時偏位角不為0°。

圖8 偏位角與載荷相對位置角的關系

2.3 載荷方向對動態性能的影響

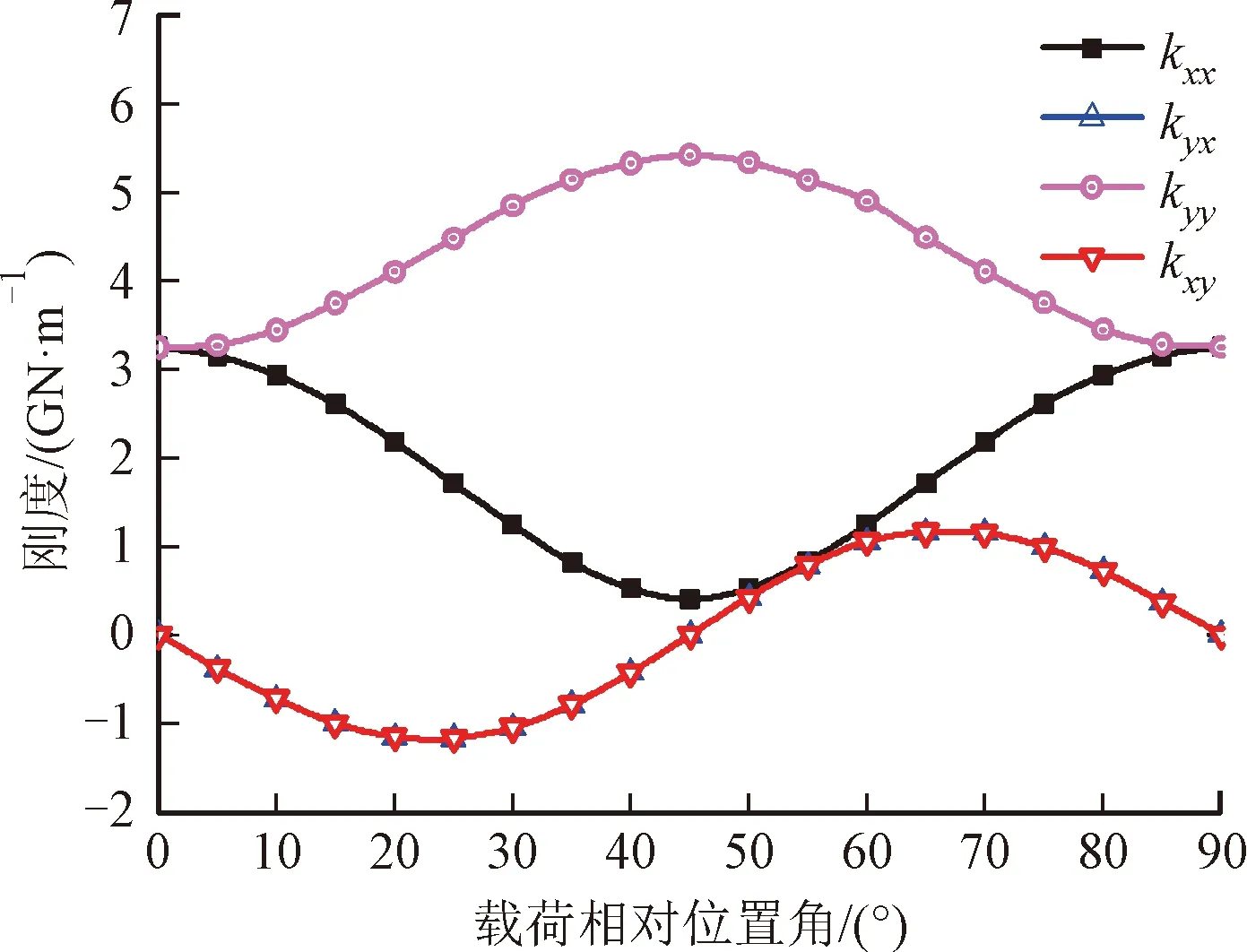

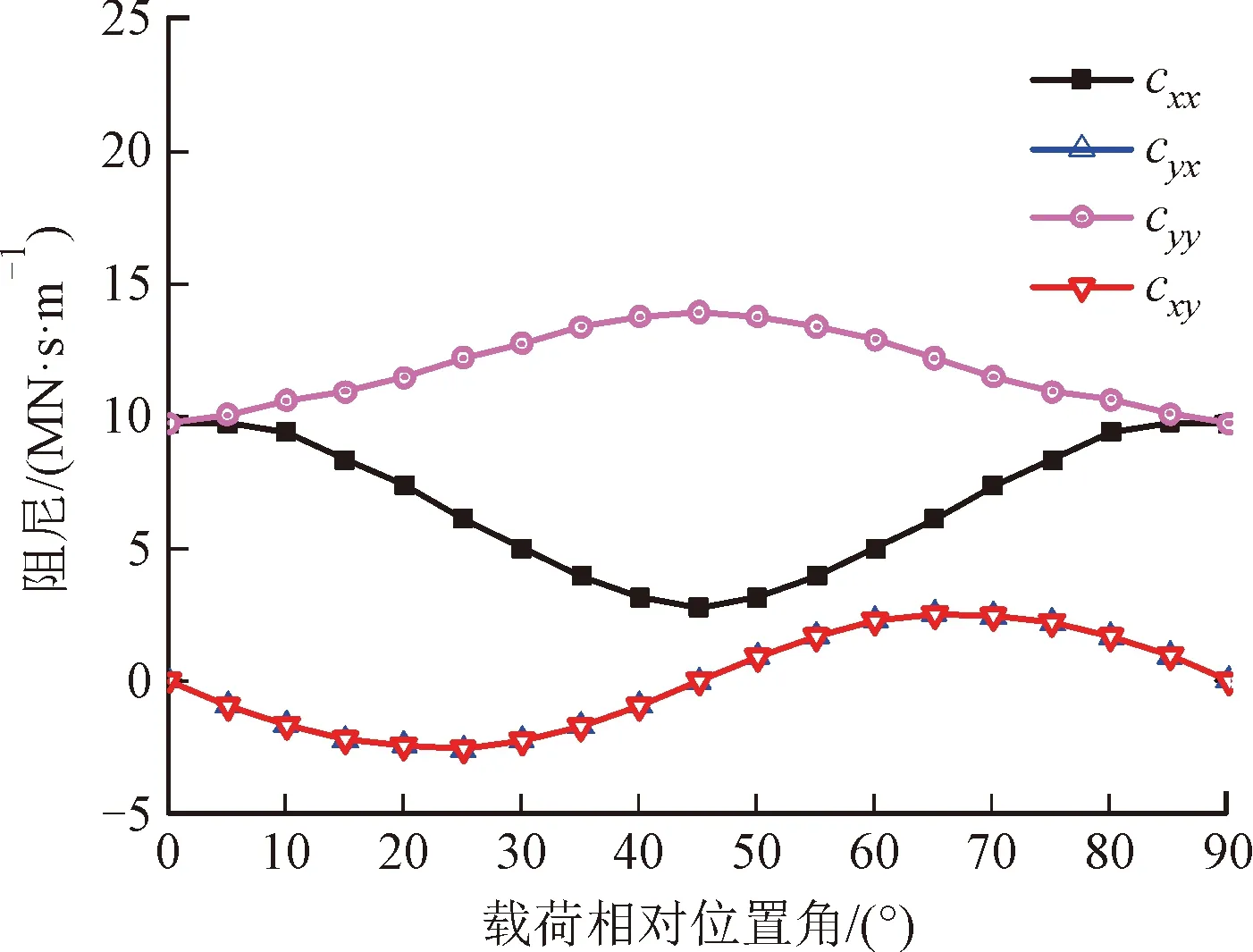

軸承的剛度和阻尼隨載荷相對位置角的變化如圖9所示。從圖9中可以看出,隨著載荷相對位置角的增大,非載荷方向的主剛度kxx和主阻尼cxx先減小后增大,載荷方向的主剛度kyy和主阻尼cyy先增大后減小,交叉剛度kyx與kxy和交叉阻尼cyx與cxy的變化呈類正弦變化趨勢;當軸承為典型的瓦面承載時,kxx和cxx出現極小值,分別為0.4×109N/m和2.8×106N·s/m,kyy和cyy出現極大值,分別為5.4×109N/m和1.4×107N·s/m;當軸承為典型的瓦間承載時,kxx=kyy=3.2×109N/m,cxx=cyy=9.7×106N·s/m;軸承由典型的瓦間承載轉變為典型的瓦面承載過程中,kxx約減小87.5%,kyy約增加68.8%,cxx約減小71.1%,cyy約增加44.3%,kyx與kxy保持相等,cyx與cxy保持相等;當軸承為典型的瓦間承載時,交叉剛度和交叉阻尼相對主剛度和主阻尼可忽略。由此可見,瓦面承載時,軸承在載荷方向上的抗振性和可靠性較好。

(a)軸承剛度

(b)軸承阻尼圖9 剛度和阻尼與載荷相對位置角的關系

3 結 論

以四瓦水潤滑可傾瓦導軸承為研究對象,針對實際工況中由于軸承的制造和安裝、軸頸的傾斜和存在不平衡量以及環境因素等產生的徑向載荷方向不確定性問題,采用相對方向轉換的思想,研究了不同載荷方向對軸承潤滑性能的影響,并對該軸承的潤滑性能進行了計算分析,可得出以下結論:

(1)載荷方向對軸承功耗和溫升的影響不大,而對最小膜厚和最大水膜壓力影響較大,從典型的瓦間承載變為典型的瓦面承載過程中,軸承水膜的最小膜厚遞減,減少了約26.2%,最大水膜壓力遞增,增加了約50%,因此適當調整載荷方向,將有利于提高軸承的可靠性和承載能力;

(2)軸承的交叉剛度和交叉阻尼分別保持相等這一特性不受載荷方向的影響,而主剛度和主阻尼受載荷方向的影響較為明顯,從典型的瓦間承載變為典型的瓦面承載過程中,kxx遞減,約減小了87.5%,kyy遞增,約增加了68.8%,cxx遞減,約減小了71.1%,cyy遞增,約增加了44.3%,因此適當控制載荷方向將有利于提高軸承的抗振性和穩定性;

(3)本文關于載荷方向對軸承靜動特性影響的研究主要適用于立式轉子,相對準確地模擬了實際工程中立式轉子導軸承由于制造、安裝、軸頸傾斜等產生的徑向載荷的方向隨機性問題,對于研究實際工程中的應用具有一定的參考價值。