涂裝SE主要內容及典型問題解決方案

霍 鵬,李 剛,趙文杰

(長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心,河北保定 071000)

0 引言

1 分析內容

“SE”又稱“同步工程”,指對整個產品開發過程實施同步、一體化設計,促使開發者始終考慮產品生命周期內(從概念形成到后期維修)的所有因素(包括質量、成本、進度和用戶要求)。只有在車型開發前期充分進行SE分析及研討,并提出合理化解決方案,才能最大程度地減少調試階段的設計變更,達到降低成本、縮短開發周期的目的。涂裝SE分析主要包括電泳性(電泳防屏蔽、排氣性、瀝水性)、涂膠操作性(焊縫密封膠、PVC、裙邊膠等)、噴涂可行性、噴蠟可行性、車身通過性、設備能力等方面。下面主要從分析內容及車身結構方面詳細介紹涂裝SE。

1.1 通過性分析

車型通過性分析包括2個階段,第一階段在項目預研時期,主要任務是確認生產線體通過性是否滿足車型尺寸;第二階段在車型數模基本成型時期,即車身主體方案已確定可開啟工藝設計時期,主要對車間主要工位、機運、轉接支撐孔是否干涉等進行確認。

第一階段:當接收到一款新車型的開發指示或預研方案時,需識別出白車身狀態下的長、寬、高尺寸;而且需要結合涂裝各線體輔具安裝狀態分析是否滿足通過性,主要分析前處理電泳、電泳烘烤線體的通過性。一般來講,最大寬度主要是指車門安裝電泳輔具后的寬度,一般安裝輔具后的寬度較白車身狀態下的寬度增加200~400 mm,長度方向主要受后背門開啟角度(SUV車型,開度過大時對高度也有影響)/貨廂后擋板開啟角度(皮卡車型)的影響,最大長度指后背門/后擋板開啟至水平高度時的長度,此時后背門存在超出頂蓋高度的情況。如果工廠通過尺寸在長度方向上不允許后背門開啟角度過大,可在數模設計階段提出,通過改善結構減小后背門的開啟角度,提升電泳性能,并滿足通過性要求。

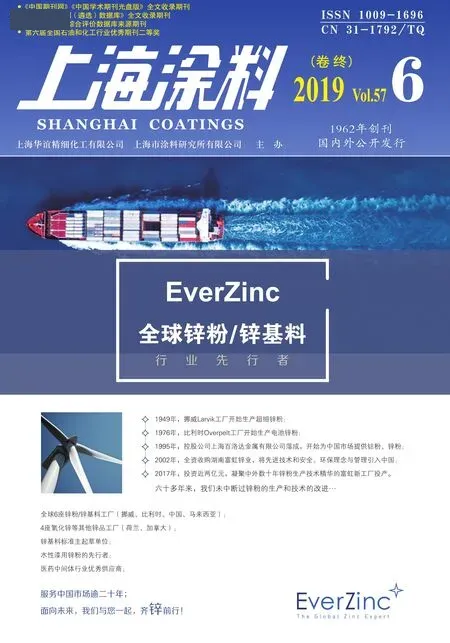

第二階段:使用滿足工藝設計質量的數模,使用數字化工廠校核生產線體的通過性(也可繪制工廠的一些關鍵工位,例如轉接設備、前處理電泳線體、升降工位等),通過數據校核提前識別瓶頸工位,優化車身結構,或著手設計線體改造工作(圖1)。

圖1 通過性分析Figure 1 Passivity analysis

1.2 電泳性分析

車身結構對前處理電泳的影響主要體現在電泳方面,而電泳涂層對車身防腐起到了至關重要的作用,所以需要解決車身結構缺陷引起的電泳問題,包括車身內腔因電泳屏蔽導致的無電泳漆膜問題、地板或其他凹陷位置電泳液無法完全排出導致的瀝液不盡問題、凸起結構導致的氣室問題等。電泳屏蔽、氣室問題直接導致了電泳漆膜不連續,進而影響電泳漆膜的防腐性能,如果這兩項問題處于車身非干燥區則是必須要進行解決的。嚴重的積液問題會導致車身經過烤房烘烤后漆膜無法固化,對積液部位使用丙酮/MIBK(甲乙酮)往復擦拭8次,如漆膜出現失光、變色、沙質等現象,則必須對積液問題進行解決。

1.2.1 電泳屏蔽性分析及典型案例

電泳屏蔽性重點分析B柱、門檻梁及車身各橫/縱加強梁區域,針對電泳屏蔽性分析的基本原則是保證腔體內電泳液流動、電場不被屏蔽,主要解決方法是在滿足車身強度等各項性能指標的前提下,增加腔體內各鈑金的間距,增加電泳防屏蔽孔的數量及增大孔徑等。

因車身設計受成本限制,目前較為合理的方案是車身外板采用鍍鋅鋼板,加強板等位置使用普通鋼板。針對電泳性的分析主要是通過優化結構增加電泳漆膜的厚度,主要分析思路:(1)直接影響車身強度的部位,要求非焊接區域的鈑金間距在2~5 mm,其他區域鈑金間距建議≥10 mm;(2)各鈑金件開孔需形成對穿孔,內板孔徑建議≥30 mm,腔體內加強板如受結構尺寸影響,孔徑需≥10 mm,間隔要求≤150 mm,且加強板每個側面均需開孔,開孔形式不只局限于圓形孔,可依據具體結構形式或沖壓工藝進行排布,開方形、長圓孔等,只需開孔面積相等即可;(3)B柱下段盡量利用車身減重孔來實現;(4)針對設計時期的數模,可以采用電泳膜厚仿真軟件來輔助人工分析,確定各部位的具體膜厚。

典型案例:某車型分析過程中發現B柱及門檻梁區域加強板無有效開孔,依據前期車型相似結構判定,此區域將出現無電泳漆膜的問題,存在極大的銹蝕隱患。依據車型結構及強度分析報告確定此加強板存在可優化空間,提出將加強板與外板間隙增加至10 mm以上,并在加強板各側面均增開電泳防屏蔽孔,如圖2所示。

圖2 開設電泳防屏蔽孔Figure 2 Opening the electrophoresis anti-shield hole

針對電泳屏蔽區域新開2個直徑30 mm的電泳防屏蔽孔,開孔間隔120 mm,經過后期電泳效果確認此解決方案可行,此位置電泳漆膜連續且厚度滿足標準要求。

對于非腔體屏蔽結構,主要指車身鈑金焊接邊,將非焊點區域通過起凸臺來減小貼合面積,提升電泳整體質量。建議凸臺高度≥3 mm,如涉及涂膠密封的焊縫,建議凸臺高度調整至2 mm以下,保證提升電泳質量的同時滿足密封性要求。

1.2.2 排氣性分析及典型案例

氣室一般會導致電泳漆露底,嚴重的則會在脫脂后直接出現銹蝕問題。對于氣室問題的解決主要有3種措施:(1)調整噴嘴方向,改善層流;(2)從車身結構入手,直接杜絕氣室結構的出現;(3)確定最優的開閉件角度,將氣體完全排出。除第1種措施外,其他兩種措施實施前需要確定精準的車型行進軌跡,這就不能簡單地將“C形”吊具30°、擺桿45°作為車身分析角度,因為車身各部位進出槽的角度在不斷變化,水平狀態判定有氣室時,往往在入槽過程中就可將氣體完全排出。為提升排氣及瀝液的準確性,需要將線體軌跡繪制成三維數模,通過CATIA(計算機輔助三維交互應用軟件)運動仿真功能完全模擬車身的入槽過程。通過一些輔助操作不僅可以確定氣室位置,而且可以確定氣室面積、深度等。通過這些數據判定是否需要整改,并確定解決方案。根據以往車型的經驗,地板下部及層流沖洗效果好的位置凸臺高度要求<6 mm;駕駛室內部因處在完全封閉環境,允許輕微氣室的存在;后背門則是出現氣室問題頻率最高的部位,一般調試時是通過不斷調整開啟角度來減小氣室面積。下面以后背門有半尾翼結構為例,介紹數模階段分析時如何確定后背門的開啟角度。

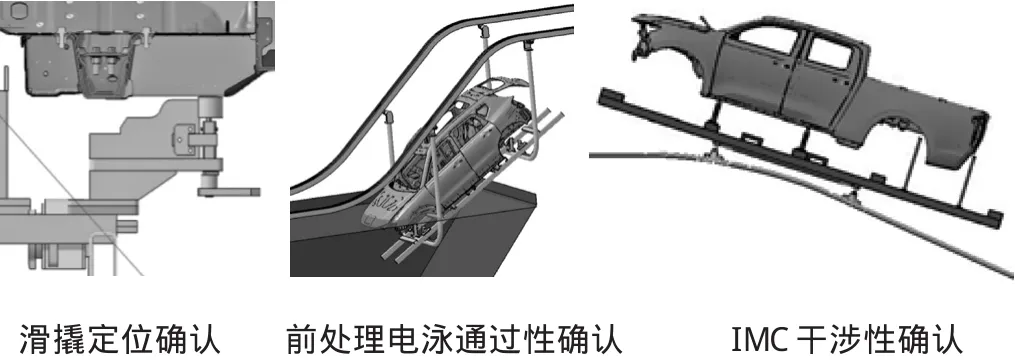

后背門導流板不能完全覆蓋后背門外板上部時(電泳時需開啟后背門,后背門開啟角度≥導流板未覆蓋區域鈑金后部棱線與導流板安裝部位最高點連線成水平狀態),后背門內板上部在積氣結構處開設直徑≥20 mm的排氣孔,排氣孔距積氣結構最高位置≤5 mm,如圖3所示。

此方案不僅可以快速確定此類型后背門的最優開啟角度,而且可以同時解決后背門內、外板的氣室問題。

圖3 開設排氣孔Figure 3 Opening the vent

1.2.3 瀝液問題分析及典型案例

車身瀝液性與排氣性問題可采用相似的分析方式,只需將關注點從凸起產生氣室的結構,轉移到凹陷形成積液的結構上。一般涉及密封區域的,并不建議通過開瀝液孔來解決問題,可以使用引瀝液筋,或將積液深度控制在3 mm以內,這樣即使出現積液也可以通過烘烤使漆膜完全固化。

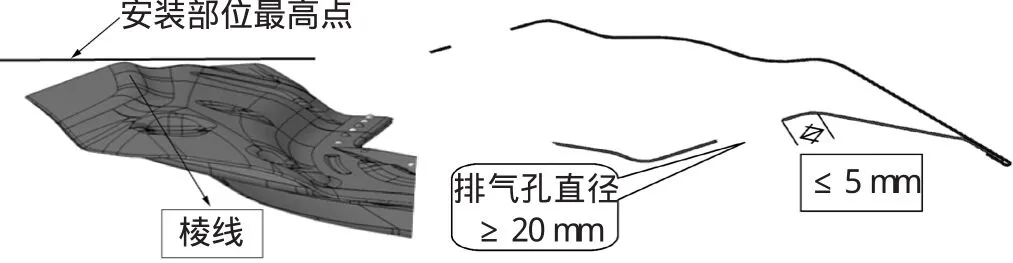

典型案例:某車型頂蓋外板與頂蓋后橫梁上板間積液,導致流痕問題。

解決方案:頂蓋后橫梁下板、頂蓋后橫梁上板在圖4所示位置起凸筋結構,使兩鈑金與頂蓋外板形成2 mm間隙,使頂蓋后橫梁上板與頂蓋外板間的積液通過圖4所示的3處2 mm高的導流筋流出。

圖4 導流筋的設置Figure 4 Setting of the guide ribs

1.3 涂膠作業分析

涂膠的主要作用是密封與防腐,涂膠種類涉及焊縫密封膠、PVC底涂防護膠、裙邊膠、LASD(液態噴涂隔聲材料)等,按作業形式分為人工涂膠和機器人涂膠;按密封類型分為粗密封與細密封。不論哪種涂膠功能的實現,其實都是對涂膠操作性進行分析,只有滿足涂膠要求的結構,才能在保證密封、防腐的前提下既提升作業效率又保證涂膠不與總裝件干涉。

為規避問題發生,主要從以下途徑開展工作:(1)鈑金間隙≤2 mm;(2)涂膠作業面要求≥5 mm;(3)安裝孔、螺栓與焊縫距離,粗密封≥25 mm,細密封≥5 mm;(4)涉及包邊寬度,要求同一車間車型保持一致,以滿足膠槍通用化,避免頻繁換槍,如某車型包邊寬度7 mm,膠槍限位3 mm;(5)避免內飾安裝件支撐在焊縫位置,如無法避讓,需考慮密封膠高度,膠厚一般2 mm,密封條安裝也可參照此要求,避免人工刮膠。

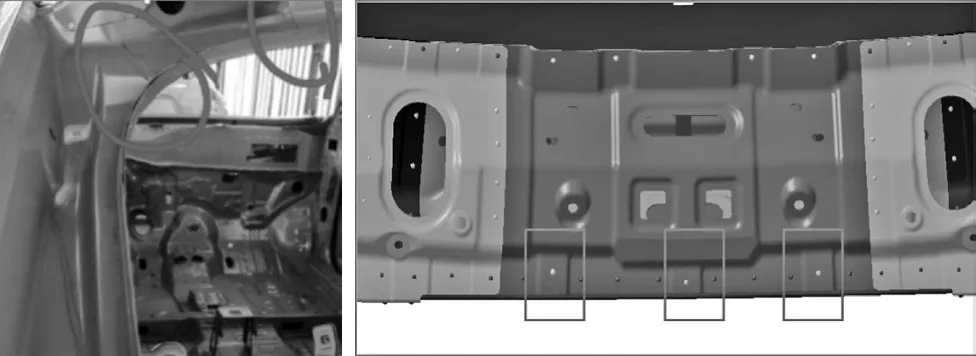

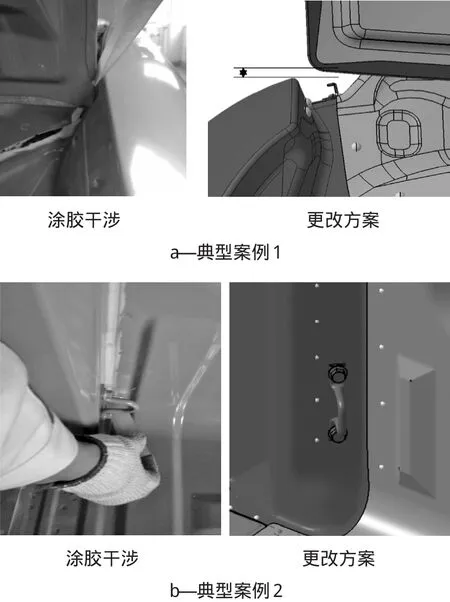

典型案例1:某SUV車型后背門開啟后,后背門上角低于側圍,此位置修膠工時由15 s增加至50 s,直接導致工時嚴重增加,且存在修膠后污染側圍的問題,如圖5a所示。

解決方案:后背門開啟至打膠角度后(即后背門上角接近豎直狀態),后背門上角最低點距同一YZ向平面側圍外板間距Z向≥5 mm。

典型案例2:某皮卡車型貨廂后繩鉤與焊縫距離10 mm,涂膠時與膠槍、刮膠板干涉,如圖5b所示。

解決方案:(1)改變繩鉤安裝位置,在貨廂后立柱單獨設置安裝面,使繩鉤與車身X向呈45°,即遠離焊縫不干涉涂膠;(2)將繩鉤改為掛泳件或黑漆件,涂膠后安裝。

圖5 涂膠干涉問題的解決Figure 5 Solution to the problem of glue interference

1.4 噴漆與注蠟

結構對噴漆的影響是機器人內板虛噴問題,易出現問題的位置有A柱下段、B柱車門密封面、機蓋內板后沿。解決方案是增加開閉件開度,使用機器人離線仿形驗證,如某車型機蓋后側開度由45°增加至50°即可解決問題。

注蠟質量主要是通過焊縫中蠟的狀態是否均勻來判斷,需要模擬蠟槍不能與噴蠟區制件干涉,如使用長桿蠟槍,要求注蠟孔與焊縫Z向處于同一高度,以保證注蠟口附近蠟膜均勻。如皮卡車型采用駕駛室與貨廂一同過線形式,受貨廂影響,可在駕駛室底部開注蠟孔實現注蠟。

2 結語

隨著目前車型開發周期的縮短,只有保證了車型開發前期的質量,才能減少后期調試及變更的成本;分析模式也正在從前期經驗總結這種事后行為,向數字化模擬及仿真充分發現問題這種事前行為方向發展。