擠出壓延成型工藝參數對于聚碳酸酯微結構復制率的影響

晁海兵 王傳洋

摘要:本文采用激光雕刻的滾輪配合擠出設備制備了具有小球狀微透鏡光學板材,分析了板材的擠出成型過程以及相應工藝方法。通過三水平三因素的正交試驗探究了滾輪擠出設備的加工參數(溫度、壓力、轉速)與復制率的作用關系,正交實驗結果表明:滾輪壓力和轉速對于復制率的影響最大,滾輪溫度的影響較小。通過電鏡掃描觀測了光學元件的微觀結構的分布,并深入探究了最優復制率光學板材的光學性能。

Abstract: Combining the laser engraved calendaring roll and extrusion equipment, the optical sheet with micro-lens texture was processed, the extrusion process and the corresponding techniques were studied. Through the orthogonal experiment of three levels and three factors to explore the roller extrusion equipment of processing parameters (roller temperature, nip pressure, roller speed) and the role of the replication rate, the results showed that for PC material: the effects of nip pressure and roller speed were bigger, while the roller temperature was lesser. The microscopic structure of optical sheet was observed by SEM, and the optical performance of the optical plate with the optimum replication rate were further explored.

關鍵詞:微透鏡結構;滾輪;壓延擠出;復制率;正交實驗

Key words: micro-lens texture;roller;extrusion;replication rate;orthogonal experimental design

中圖分類號:TQ323.41? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2019)33-0258-04

0? 引言

隨著精密光學產品的不斷發展,高分子聚合物制作的微結構器件,比如:導光板,光學透鏡等的應用也變得越來越普及。而其中聚碳酸酯材料,具有優異的光學性能和較高的Tg點(玻璃化轉變溫度),在光學器件,如光學透鏡、光纖、光盤、發光二極管等上有越來越多的使用[1]。

目前對于聚合物的微結構加工制造技術,主要有三種:精密注塑成型[2]、UV固化成型以及微結構熱壓擠出成型[3]。其中,精密注塑成型適合單一工件,結構復雜的成品,相對而言,其模具成本較高;UV固化成型就是使用精密模具來將需要固化的光學粒子,通過UV光照射的方式固化在基材表面,目前的PET擴散片等多使用這個方式;微結構熱壓擠出成型,必須在高于高分子聚合物的Tg點的溫度下,并施加合適的壓力來進行微結構復制,目前業界有使用在PMMA材質的導光板領域[4]。

在滾輪壓印技術中[5],具有微結構片材與滾輪是線接觸,高的復制率是保證良品率的關鍵。同時在成型過程中,設備的滾輪溫度、滾輪壓力以及滾輪速度等參數與制品復制率水平密切相關[6]。

本文使用激光雕刻的方法制備了具有特定微結構的滾輪,微結構小球為直徑42μm、壁厚4μm、 高度30μm的半圓洞,其呈60°、217線/cm的排列,用來對具有小球狀微結構光學元件的制備工藝進行探究。對不同工藝條件下制備的光學元件進行復制率計算以及微觀形貌分析和光學性能測試。

1? 擠出滾壓工藝及復制率

1.1 成型工藝

如圖1就是薄膜擠出系統示意圖,基本成型過程[7]:

①聚合物加入單螺桿擠出機后,在螺桿的帶動下向機頭移動的過程中,經過機械剪切以及外部溫度場的共同作用下塑化,達到熔融狀態,并建立擠出壓力;

②熔融的聚合物在背壓推動下克服機頭口模壓力,穿過擠出口模,完成聚合物板材制備;

③成型的板材在牽引滾輪牽引力和滾輪間的摩擦力的作用下,穿過滾輪1和滾輪2的間隙,在這個過程中,滾輪2上的小球狀微結構被復印到聚合物片材表面。

1.2 復制率的計算

對于復制率而言,能夠表征這一參數的就是復制的高度,越高的圓柱椎體高度就是表征復制率越高[8]。

激光雕刻的孔穴是有一定的錐形,我們分析時候,將單一的孔穴簡化為微結構圓柱體單元, D就是任一平行于流行方向的面于圓柱體地面形成的結合線,如圖2所示。

可得到如圖3的聚合物流動模型,其中:H為圓柱體深度,?駐H為復制高度。

根據以上假定條件,就可以根據納維-斯托克斯(簡稱N-S方程)方程[9]來簡化得到動量方程,并得到復制率公式為:

復制率(Replication Rate)用Rr來表示

由式(1)可以看出,當其他參數固定時候,當D取最大值,也就是圓柱體底面圓直徑時,Rr最大。復制率 Rr還與滾輪間壓力F、滾輪半徑R、滾輪轉速r、滾輪長度L、圓柱體高度H以及流體粘度都有相關性。

當聚合物材料、滾輪直徑R和圓柱體高度H確定后,對于復制率Rr主要的影響因子就是滾輪間壓力F、滾輪轉速r。當滾輪轉速r固定時,增大壓力F,那么Rr也變大;當滾輪壓力F固定時,調低滾輪轉速,那么Rr也變大。但是實際生產中壓力F不能無限大,滾輪轉速r也不能無限小,所以需要優化一個參數來適合生產。

2? 實驗

2.1 實驗設備

文章使用的機器是在圣迪爾公司生產的聚碳酸酯用單螺桿擠出壓延設備,型號是JWS65/35-400。選擇機架式機頭,為減少應力殘留問題,選擇直下式擠出,如圖4。成型加工后,使用BYK公司生產的型號SGW-810的光學量測機器測量板材的透光率,霧度等光學性能,如圖5所示;測量微結構外貌,使用日本KOSAKA公司生產的3D圖案掃描儀,型號為ET4000。對于在線溫度監控檢測,使用FLUKE 591紅外線測溫槍量測實際的滾輪溫度。

2.1.1 成型過程

2.1.2 實驗用圓柱體微結構滾輪模具

在金屬表面先熱噴涂300μm左右的陶瓷涂層[10],然后通過激光雕刻的方式來制作孔穴。本文擠出微結構的模具使用激光雕刻的方式來取得,如圖8為微透鏡結構滾輪的照片。激光雕刻成型后,制作的模具尺寸為:直徑42μm、高度30μm圓柱體滾輪模具。

2.2 正交實驗設計

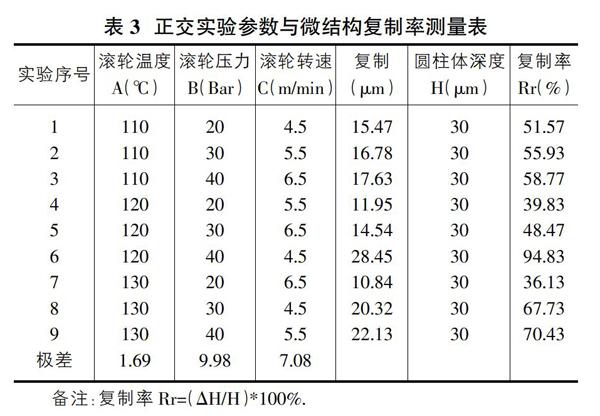

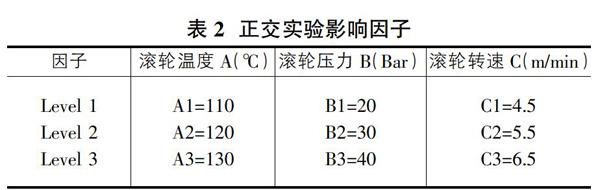

本實驗采用正交試驗設計(Orthogonal experimental design)作為實驗方法,根據聚碳酸酯的特性和機器的實際狀況,設定如表1的制程參數。在擠出制程中,影響復制率等成型質量的主要參數有:滾輪溫度,滾輪壓力以及滾輪轉速其影響因子如圖表2。

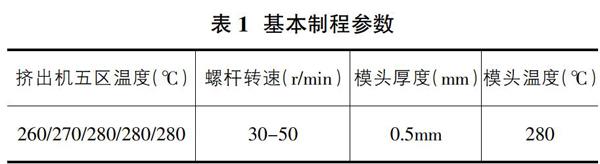

當擠出成型完成后,使用3D顯微成像系統(3D KOSAKA)測量復制深度。

2.3 實驗結果分析

2.3.1 正交實驗結果分析

本實驗采用極差分析法去對實驗數據進行分析和整理,就可以得到各參數對于成品質量影響的主次順序及最優化的組合,實驗中的各個工藝參數如表3所示,共9組實驗數據,其結果通過光學顯微鏡并結合3D圖案掃描儀進行量測,對于每組數據都進行5次測量后取其平均值,將其結果記錄下來如表3所示。三因數的極差大小分別為:1.69、9.98、7.08,也可以得到微結構成型的主次順序為B、C、A,也就是滾輪壓力、滾輪速度、滾輪溫度。按照實驗需求,確定實驗最優化的組合為A2B3C1。

分析實驗中的各因數對于復制率的影響關系,以各因數為橫坐標,以復制率Rr為縱坐標,繪制趨勢圖,見圖6、圖7和圖8。

從圖6中可以看出,對于滾輪的壓力,在設備可接受限度范圍內,隨著滾輪壓力因數水平的增加,微透鏡的復制率也增加,從42.51%增大到74.68%左右,增加32.17%。可見滾壓壓力對于復制率影響極大。結合公式(1)的公式推導可知,在滾輪可承受的范圍內,增加滾壓壓力可以有效提高微透鏡結構的復制效果。

從圖7中可以看出,對于滾輪轉速而言,隨著滾輪轉速因數水平的數值增加,微透鏡復制率逐漸降低,從71.38%減低到47.79%,下降23.59%。與之前的公式(1)分析吻合,就是滾輪速度變大,復制率逐漸下降。實際生產中,為了更好的復制效果,在機器容許的條件下,可以適當降低轉速。

從圖8中可以看出,隨著滾輪溫度因數水平的數值的增加,復制率從55.42%先增加到61.04%,然后降低到58.1%,以此可見,滾輪溫度對于復制率的影響不大。滾輪溫度主要影響聚合物的流體粘度?濁,適當提高溫度可以提高復制率,但是溫度太高時聚合物粘度?濁變低,造成復制率變低。

2.3.2 微觀形貌表征

在成品結構中,通常使用高寬比率(Aspect Ratio)來表征微結構小球的結構,也就是小球的實際高度/小球的直徑,在實驗最優化的組合為A2B3C1的條件下,可以得到高寬比率為67.74%,如圖9從剖面圖可以看出接近半球狀的結構。

2.3.3 光學性能測試

如表4,選取最優化的制程條件下得到的樣品,按照ASTM D1003的測試標準[11],測試產品的透光率和霧度,可以得到非常優異的遮蔽力。

3? 結論

①建立滾壓過程的理論模型,對于聚碳酸酯(PC)材料的復制率而言,主要的影響因素是滾壓壓力B和滾輪轉速C,復制率和滾壓壓力和滾壓轉速呈現指數關系,在滾輪承受范圍內,復制率隨著滾壓壓力的增加而增加,也隨著滾輪轉速增加而降低。②根據正交實驗結果可知,聚碳酸酯(PC)材料的影響主次為滾壓壓力B、滾輪轉速C、滾輪溫度A,根據復制率最大的原則,確定實驗最優化的條件為A2,B3,C1。該分析和實驗成果,可以為實際的生產提供技術支持。③對于滾輪制作而言,激光雕刻的滾輪微結構,在擠出壓延制程中是可行的。高寬比率達到67.74%的成品,具有優異的光學遮蔽力,滿足常見應用產品的光學要求。

參考文獻:

[1]李復生,魏東煒,崔金華,殷金柱,宋光復,等.聚碳酸酯光學性能應用及改進研究進展[J].塑料,2003,32(3):65-69.

[2]精密注塑解決方案.橡塑機械時代,2013(6):44-47.

[3]Chou S Y, Krauss P R, Renstrom P J. Nanoimprint lithography[J]. Vac Sci Technol, 1996,14 (6) :4129-4133.

[4]王曉偉,劉穎,吳大鳴,等.聚合物微結構滾輪壓印成型設備的研制[J].塑料,2011,40(5):113-115.

[5]Tan H,Gilbertson A, Chou S Y. Roller nanoimprint lithography [J]. Vac Sci Technol, 1998,16 ( 6 ) : 3926-3928.

[6]周洋,吳大鳴,莊儉.擠出滾壓成型工藝參數對微結構復制率的影響.塑料,2012,41(6):105-108.

[7]李建鋼,吳清鶴.塑料擠出成型[M].北京:化學工業出版社,2015:15-24.

[8]Youn S W, Ogiwara M, Goto H. Prototype development of a roller imprint system and its application to large area polymer replication for a microstructured optical device [J]. Materials Processing Technology, 2008,202:76-85.

[9]馬愛潔,楊晶晶,陳衛星.聚合物流變學基礎[M].北京:化學工業出版社,2018:96-109.

[10]智川.激光雕刻陶瓷網紋輥技術的綜合分析[J].印刷世界,2003(2):1-4.

[11]ASTM D1003 -13, Standard Test Method for Haze and Luminous Transmittance of Transparent Plastics, https://www.astm.org/Standards/D1003.htm.