煤制甲醇副產濃二氧化碳用于純堿生產

(青海鹽湖鎂業有限公司,青海 格爾木 816000)

1 背景簡介

青海鹽湖鎂業有限公司金屬鎂一體化項目循環經濟產業鏈中與100萬t/a純堿項目相關聯的項目有:100萬t/a甲醇項目可以為純堿生產提供廢棄濃二氧化碳,50萬t/a PVC項目可以為純堿生產提供廢棄電石渣,240萬t/a焦化項目可以為純堿生產提供液氨,80萬t/a電石項目可以為純堿生產提供生石灰和低濃度二氧化碳,以及配套320 MW的供熱中心及公輔工程。

100萬t/a純堿項目自建兩座石灰窯只能滿足30萬t/a純堿生產負荷,而其余二氧化碳及生石灰可以由80萬t/a電石項目的五座氣燒石灰窯提供,因氣燒石灰窯的二氧化碳濃度只有22%~28%,設計之初是將100萬t/a甲醇副產的高濃度二氧化碳摻入其中,使混合后的氣體中二氧化碳濃度達到40%,可以作為碳化塔的中段氣和清洗氣使用。但在實際生產過程中,考慮到生產成本及各項目生產的不同時性等因素,在電石項目氣燒石灰窯未開的情況下,僅使用甲醇項目副產的濃二氧化碳生產純堿,也可以達到100萬t/a純堿生產負荷。

2 煤制甲醇副產濃二氧化碳簡介

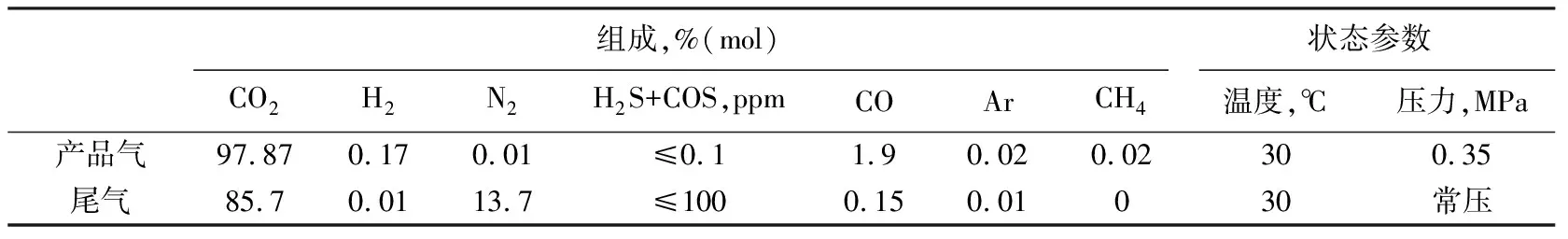

100萬t/a甲醇項目以煤作為原料,經水煤漿氣化、變換、低溫甲醇洗后合成粗甲醇作為DMTO的原料;副產CO2200萬t/a,100萬t/a純堿廠只能使用其中一部分,其余放空。該CO2氣體主要在低溫甲醇洗工序產生,低溫甲醇洗裝置利用低溫精甲醇來脫除酸性氣體(CO2、H2S、COS),以低溫精甲醇為吸收溶劑,利用甲醇在低溫下對酸性氣體溶解度極大的優良特性,脫除原料氣中的酸性氣體。再利用降壓閃蒸和汽提等方式將CO2、H2S及有機硫從甲醇中解析出來,從而使精甲醇再生利用。脫除出來的H2S氣體使用克勞斯爐制硫磺。CO2氣體的脫吸主要有兩部分,一部分是降壓閃蒸出來的,設計量為16 000 Nm3/h,此部分作為產品氣由純堿廠全部接收;另一部分是通過氮氣汽提出來的,設計量為85 000 Nm3/h,此部分作為尾氣由純堿廠按照生產負荷接收一部分,其余放空,兩部分CO2設計指標如表1所示。

表1 高濃二氧化碳氣體設計指標

3 純堿廠接收濃二氧化碳后的應用情況

3.1 純堿廠壓縮機及碳化塔簡介

純堿廠共設計8臺螺桿壓縮機,7開1備,壓縮機型號為:LG-650/0.06-0.44(A),其中有兩臺螺桿壓縮機可以接收甲醇廠濃二氧化碳氣體。

碳化塔型號為:φ3000/φ3400×29895,材質為灰鑄鐵,共設計21座碳化塔,分為4組,其中一組有6座碳化塔。

3.2 所需接收甲醇廠濃CO2氣體及尾氣的量及實際分析指標

純堿廠內兩座石灰窯所產窯氣約42 000 Nm3/h,可以生產純堿50 t/h。若日產達到3 000 t,則需125 t/h,另外75 t/h純堿所需的CO2由甲醇廠提供,按照每噸純堿需要0.6 t純CO2計算,需要甲醇廠濃CO2(按91%計算)25 174 Nm3/h。而甲醇廠滿負荷可產濃CO2氣體101 000 Nm3/h,考慮到甲醇廠尾氣因安全聯鎖裝置在實際操作中無法全部關閉,DN1600的尾氣放空閥最低有4%~5%的閥位開度,約放空5 000 Nm3/h的尾氣,則甲醇廠需要開至30%以上的生產負荷即可滿足純堿廠滿負荷的需求。而甲醇廠的實際生產負荷最低為35%,故甲醇廠最低負荷生產足以滿足純堿廠所需的濃CO2。

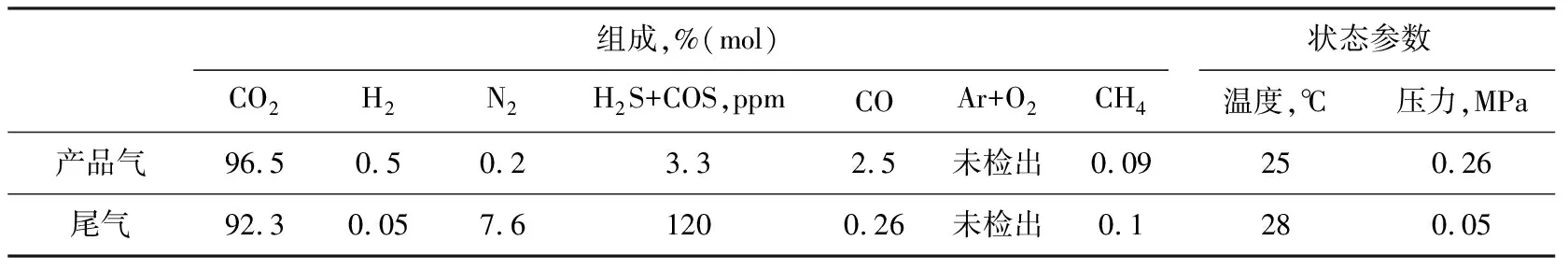

甲醇廠在40%生產負荷時穩定供應兩種CO2氣體的統計指標如表2所示。

表2 甲醇廠高濃二氧化碳氣體實際指標

3.3 接收兩種濃二氧化碳氣體后的配氣方法及效果

純堿廠若要達到3 000 t/d以上的產量,至少需開三組碳化塔(15座),在探索過程中,純堿廠先后使用了兩種配氣方法,第一種配氣方式以失敗告終,第二種配氣方式應用至今,運行穩定良好,分別介紹如下。

第一種配氣方式,以純堿廠兩座石灰窯的窯氣作為清洗氣,以輕灰煅燒爐的爐氣作為下段氣,以甲醇廠的濃二氧化碳氣作為中段氣,此種方式改變了傳統的以石灰窯窯氣作為中段氣的方式,中段氣濃度提高至90%以上后,反應速率加快,中段氣的進量就相應減少一半以上,但是在實際的操作過程中,因相應的中段氣進氣管線及調節閥都未縮小,同時流量計量程范圍也未相應縮小,在控制過程中,很難控制反應區溫度,反應區上下波動頻繁,最后造成整個塔的中下部堵死。

第二種配氣方式,以純堿廠兩座石灰窯的窯氣作為清洗氣,以輕灰煅燒爐的爐氣作為下段氣,將甲醇廠的濃二氧化碳氣體通過壓縮機時,打開部分吸空,將甲醇廠濃二氧化碳氣體的CO2濃度稀釋至45%~50%,然后作為中段氣使用,此種操作方式相當于恢復至傳統的以窯氣作為中段氣的方式,對于操作來說不存在問題,因此穩定運行至今。

采用此種配氣方式需要注意一點:就是混合進去的氧氣的影響,在此種配氣方式下,將CO2氣體的濃度從95%使用空氣稀釋至45%~50%時,中段氣中的氧氣濃度已經達到10%左右,純堿廠通過在氨鹽水桶中加入少量的氯化鎂來控制重堿的鐵含量,通常Mg2+含量控制在20~30 mg/L,因濃二氧化碳氣體中有硫化氫氣體,按照理論計算,如果濃二氧化碳中的總硫(120 ppm)全部溶解,則可使碳化塔中段氣以上的塔液中S2-含量達到0.001 tt。因此該微量硫化氫對于碳化塔的防腐也起到了一定的作用;從生產經驗來看,產出的純堿產品未出現紅堿現象,同時產品的鐵離子可以控制在指標范圍內。

4 結 論

按照傳統的純堿生產工藝,石灰窯窯氣中的氧氣指標為≤1%,《純堿工學》中提到如果進碳化塔氣體中氧氣的濃度≥2%,會出現紅堿,無法控制純堿產品的質量[1]。但是從目前的生產經驗看來,通過Mg2+及S2-的防腐蝕作用,即使10%左右的氧氣含量也可以控制純堿產品中的鐵離子含量,生產出合格的純堿產品。

在純堿行業基本沒有用高濃度二氧化碳氣體制堿的方法,理論上用高濃二氧化碳氣體制堿可以提高碳化塔的產能,減少氣體的攪動可以增大重堿的結晶,同時降低尾氣凈氨塔的負荷,因此使用煤制甲醇裝置產生的濃二氧化碳制堿,使用方法一的配氣方式是值得進一步研究的。