180T鋼包回轉臺應力計算與分析

李玉慶 張愛剛 楊建立

(1.中國原子能科學研究院 北京 102413;2.同方威視技術股份有限公司 北京 100084;3. 北京首鋼國際工程技術有限公司 北京 100043)

1 前言

鋼包回轉臺是連鑄設備中的關鍵設備,它的作用是將鋼包迅速地進行越跨轉運,實現滿包與空包之間的快速更換,因此要求鋼包回轉臺在工作時要絕對安全可靠[1]。

本文研究的鋼包回轉臺原設計承載能力為單側160t,回轉臺結構為直臂式結構,鋼包回轉臺由底座、回轉臂、驅動裝置、回轉軸承、事故驅動控制系統、潤滑系統和錨固件等部件組成。支撐鋼包的回轉臂為鋼板焊接結構,整個結構為中空的箱型梁,內部用隔板進行加固。每個箱型梁的內部,都有加強板進行加固處理。原回轉臺設計承載能力為單支臂160t,現對鋼包進行擴容改造,現單側承重增加到180t,轉臺是否能夠滿足改造的要求成為項目的關鍵。由于鋼包回轉臺結構復雜,相互交叉的筋板相對較多,傳統的應力計算方法難以滿足計算的要求,因此本文運用ANSYS有限元分析的方法對轉臺進行應力計算,通過計算結果可以對轉臺改造提供一定的參考[2]。

2 回轉臺模型的建立

2.1 轉臺受力情況分析

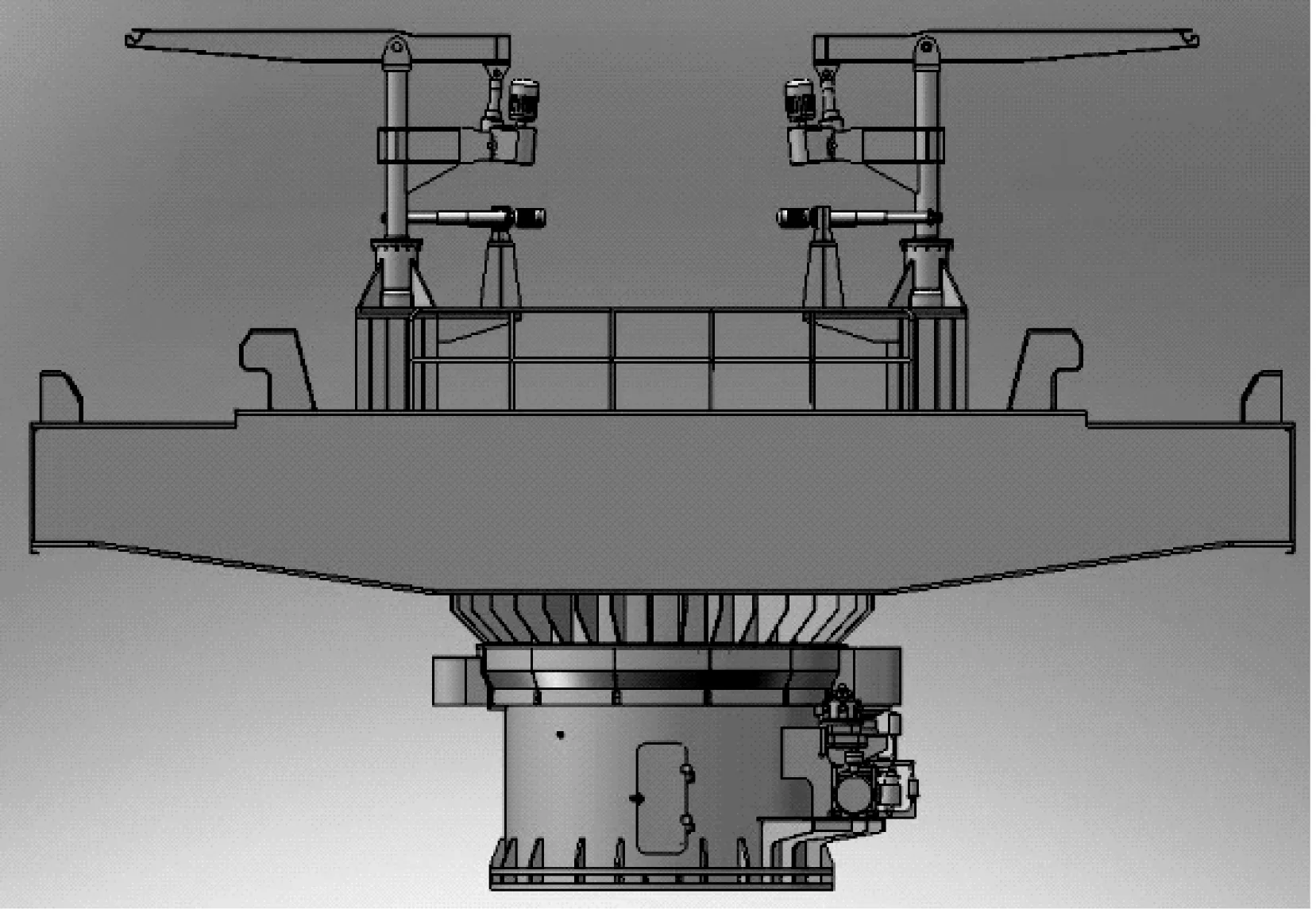

原設計鋼包回轉臺結構如圖1所示。

圖1 原設計鋼包回轉臺結構圖

對鋼包回轉臺進行分析得到,鋼包回轉臺在工作過程中,需要承載鋼包為中間包源源不斷的提供鋼液,回轉臺要承受垂直載荷、傾翻力矩和扭矩多載荷的綜合作用,由于鋼包回轉臺為對稱布置,因此得到鋼包回轉臺在以下兩種極限情況下,最有可能出現最大應力,其鋼包回轉臺受力分析如表1所示。

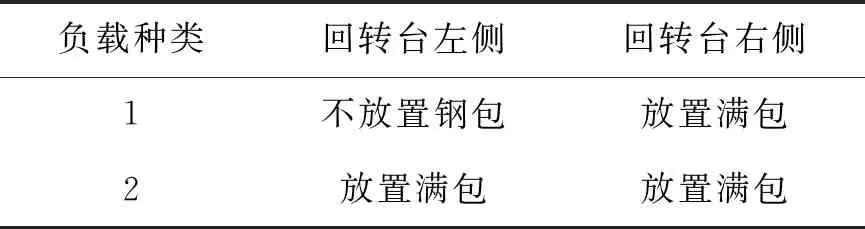

表1 鋼包回轉臺受力分析表

負載種類回轉臺左側回轉臺右側1不放置鋼包放置滿包2放置滿包放置滿包

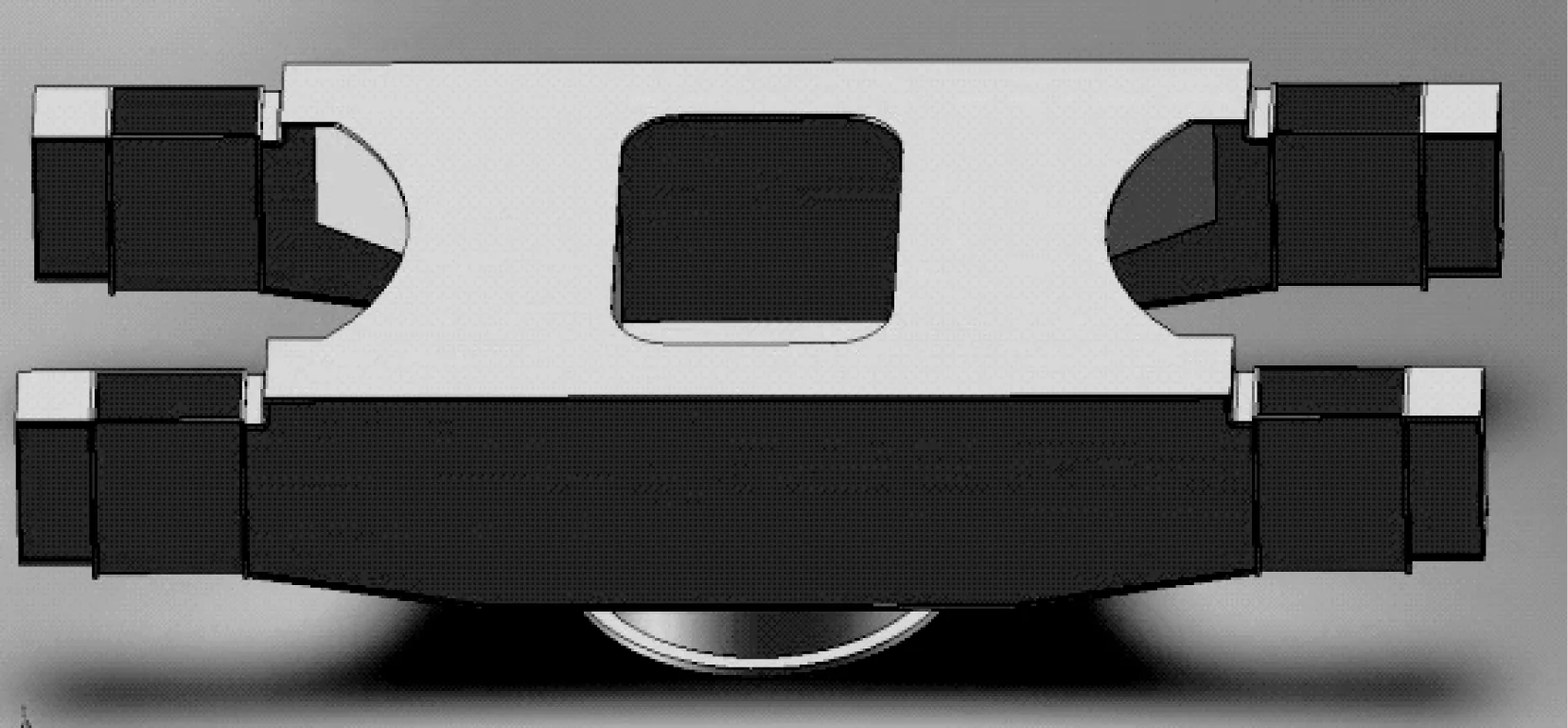

2.2回轉臺簡化模型的建立

由于鋼包回轉臺模型相對比較復雜,有很多不規則的鋼板拼接而成,在ANSYS劃分網格和分析時容易產生缺陷,同時在建立模型時較為困難,因此在建立鋼包回轉臺模型時,可以將其中的一些對應力影響不大的筋板部件簡化,簡化后的模型共計92個體,采用Solidworks軟件對轉臺建立的模型如圖2所示。

在Solidworks中進行單位制轉化,然后將模型保存合適的格式導入ANSYS軟件中,經過對導入模型進行分析,無干涉,失真等缺陷的發生,導入模型符合實際工況,模型準確可靠,可以利用該模型進行應力計算和校核。

圖2 鋼包回轉臺簡化模型

3 轉臺模型的應力計算

3.1 轉臺受力情況計算

鋼包在單側承載180t鋼包時,鋼包施加外力通過稱重平面對鋼包回轉臺進行加載。當鋼包下降速度為4.98m/min時,沖擊系數為1.2;當鋼包以最高速度12.48m/min下方時,沖擊系數也為超過1.5。一般對于結構設計取1.2~1.5,為了安全起見,該計算取沖擊系數為1.7[3]。設定稱量平面尺寸S。

S=πR2=0.062m2

(1)

鋼包通過兩個耳軸作用到回轉臺上,鋼包的重量可以近似認為平均分布到兩個稱量頭上,單個稱量平面受到的力F。

F=90000×9.8×1.7=1499400N

(2)

(3)

回轉臺在工作過程中,在回轉軸承的導向作用下,沿軸心做往復的回轉運動,因此在回轉臺底部平面采用位移全約束。回轉臺承受自身重力外還要承受鋼包的重力,設定重力加速度為9.8m/s2,對模型進行加載計算。

3.2 轉臺模型應力計算

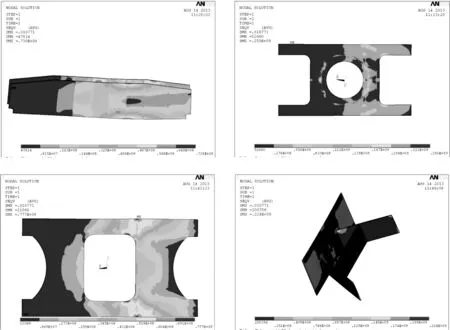

將導入的轉臺模型進行布爾操作,將鋼板焊接位置等效鋼板自身強度,選擇合適的單元類型進行定義,鋼包回轉臺在承載鋼包以后,回轉臺結構的溫度在60℃左右,對于材料的屬性變化不大,則取常溫下材料的參數進行計算[4]。選擇合適的網格精度對模型進行網格劃分,得到634969個單元。劃分后回轉臺的網格如圖3所示。

ANSYS后處理結果顯示是基于第四強度理論計算得到的,計算公式為:

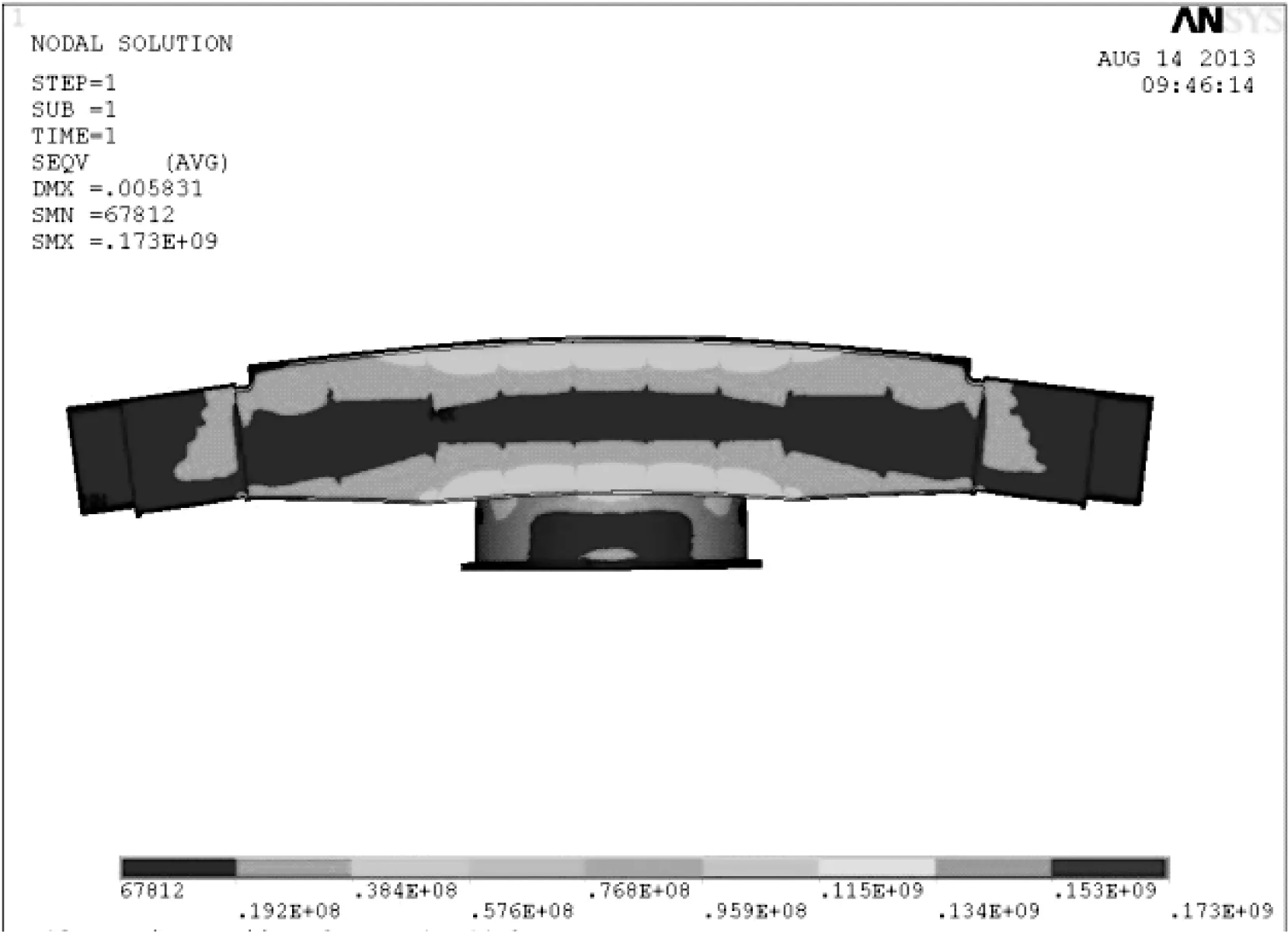

σ1,σ2,σ3為三個主應力,σs為材料的屈服強度。回轉臺主體材料為16Mn,其屈服強度約為345Mpa,其剪切強度為210Mpa,抗壓強度為490~620Mpa。當回轉臺上承載雙滿包的時,回轉臺整體受力如圖4所示。

此時回轉臺最大應力為173Mpa,最大應力發生A字型筋板與立筋板連接處。其中最大應變為5.8mm,最大應變發生在回轉臺的端部。

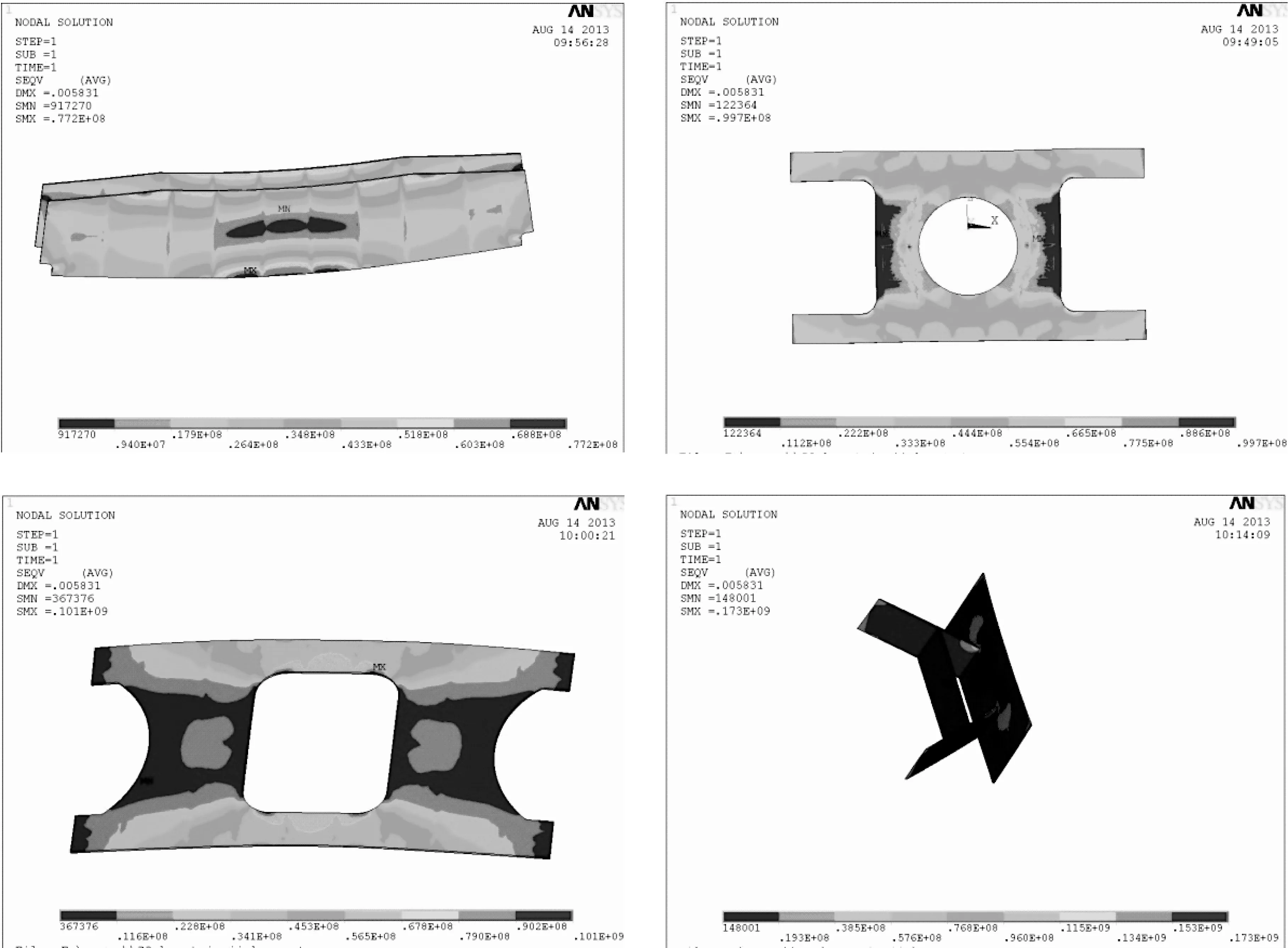

雙包位轉臺主要承重部件應力如圖5所示。

圖3 轉臺模型劃分網格

圖4 雙包位轉臺受力圖

圖5 雙包位主要承重部件受力圖

回轉臺的承載箱體最大應力為77.2Mpa,底部鋼板最大應力為99.7Mpa,上層面板最大應力為101 Mpa,A字型筋板與立筋板連接處最大應力為173Mpa。以上關鍵位置受力情況均小于材料的許用應力值,即原設計可以滿足改造的需求。

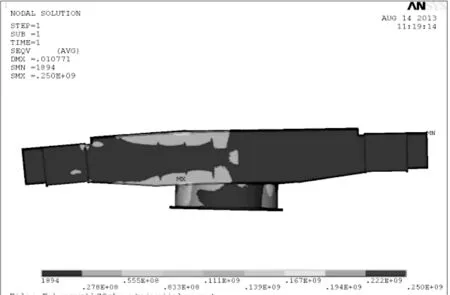

當回轉臺單側承載滿包,另一側不承載鋼包時,回轉臺受力如圖6所示:回轉臺最大應力為250Mpa,發生在筋板與回轉臺底部連接處。其中最大應變為10.77mm,發生在回轉臺的端部。單包位轉臺主要承重部件應力如圖7所示。

圖6 單包位轉臺受力圖

回轉臺的承載箱體最大應力為73Mpa,底部鋼板最大應力為250Mpa,上層面板最大應力為77.7 Mpa,A字型筋板與立筋板連接處最大應力為224Mpa。以上關鍵位置極限情況下,受力均小于材料的許用應力值,則原設計滿足改造的需求。在建立鋼包回轉臺模型時,出于計算速度和內存的需要,省去了回轉筒內側的18塊筋板和外側的36塊筋板,在實際工作中,這些筋板對模型有一定的加強作用,會對計算的應力值有一定的減弱作用,因此結合以上計算模型數據,可以得到原鋼包回轉臺在沒有制造和使用缺陷的情況下,可以認為滿足改造的需求。

圖7 單包位主要承重部件受力圖

4 總結

1)通過對回轉臺應力校核計算分析得到,回轉臺在兩種工況下均能夠滿足鋼包回轉臺改造的需求。

2)若轉臺支臂采用箱型梁設計可以有效改善轉臺的受力狀態,可以較大程度的減小應力集中的產生。

3)轉臺兩側的A型設計可以使轉臺側板受力更為均勻,同時對轉臺有一定的保護作用。