離線式冷床高速上鋼裝置有限元分析

董祖偉

(中冶華天工程技術有限公司 江蘇南京 210019)

1 前言

對于高速棒材生產線而言,冷床高速上鋼裝置是關鍵設備。正常生產時產線上的轉轂轉配需要保持轉轂通道的同軸度,傳統固定式橫梁采用墊片組調節[1]。墊片組調節的精度不高且常常受制于設備空間的限制調節并不方便。

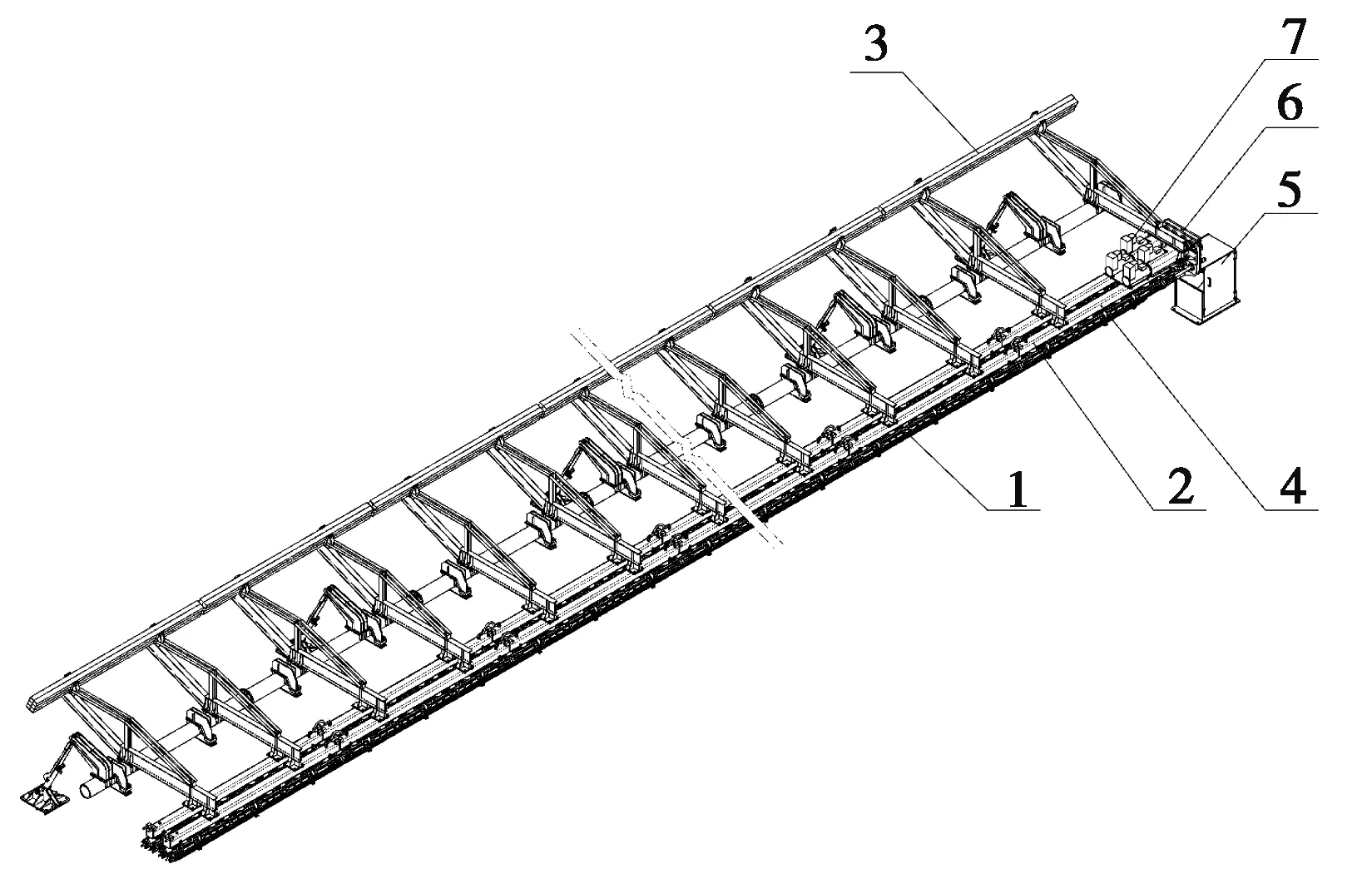

當轉轂裝配需要更換零部件時更是受制于空間的限制,常常需要將轉轂裝配橫移出固定式橫梁區域后再吊出,極易造成上鋼系統關鍵設備轉轂的損壞,直接影響到產品的產量和質量。現介紹一種可離線式冷床高速上鋼裝置,如圖1所示。

1-轉轂裝配;2-傳動轉轂裝配;3-轉轂離線裝置;4-導板裝配;5-事故收集裝置;6-減速箱;7-傳動裝置 圖1 離線式冷床高速上鋼裝置

2 離線式冷床高速上鋼裝置介紹

2.1 設備組成

離線式冷床高速上鋼裝置主要有轉轂裝配、傳動轉轂裝配、轉轂離線裝置、導板裝配、事故收集裝置、傳動裝置、傳動電機裝配以及位置控制及隨機配管組成。

2.2 設備功能

轉轂裝配由橫梁、傳動軸、軸承座、內側擋板、轉轂組成。轉轂安裝于傳動軸上,轉轂與內側擋板形成封閉空腔供軋件通過,當軋件完全進入上鋼裝置時,傳動裝置驅動傳動軸帶動轉轂轉動90°,軋件脫離封閉空腔落入固定其下方的導板裝配,通過導板角度的調節將軋件引入冷床[2]。轉轂裝配可根據工藝需要制作成為若干標準段,首尾通過轉轂端頭的法蘭聯接,如圖2所示。

1-橫梁搖臂;2-吊架;3-配重梁;4-搖臂動力部件;5-制動拉桿;6-機座;7-支座桿;8-回轉梁;9-軸承座;10-位置控制裝置;11-拉桿動力部件

在裝置的尾部設置有傳動轉轂裝配除了擁有轉轂裝配的功能外,其上端設置有聯接板固定傳動電機,其端頭亦設置有聯接板固定減速箱,如此實現整個傳動裝置的隨機安裝,避免了設備落地,布置緊湊。為避免軋件因事故不能及時停止在裝置內部,從而沖出裝置造成危險,在裝置尾部設置帶有下壓板的事故收集裝置。轉轂裝配和傳動轉轂裝配整體安裝在液動或氣動的轉轂離線裝置上,如圖2所示。優點是當出現故障時可現實轉轂裝配的分段脫離工作位,便于檢修與安裝。

3 轉轂離線裝置

3.1 結構及功能簡介

由橫梁搖臂、回轉梁、軸承座、吊架、支座桿、搖臂動力部件、制動拉桿、拉桿動力部件和機座以及配重梁組成。橫梁搖臂與回轉梁相連,吊架與回轉梁相連接,機座與吊架間設置有伸縮動力部件用于實現轉轂的離線。軸承座與支座桿間設置有調節裝置,用于調節轉轂的水平度。所述的回轉梁與軸承座之間設置有接近開關,實現角度調節。橫梁搖臂的另一端設置有聯接板用于固定轉轂裝配,另一端設置有安放配重梁的凹槽用于平衡轉轂裝配的重量。

3.2 受力分析

整套裝置由若干轉轂離線裝置組成,正常生產時需要橫梁搖臂保持水平。由圖2可以看出橫梁搖臂可以圍繞中心回轉點旋轉,是一個懸臂梁結構。正常生產時,設備本體會收到來自軋件的沖擊以及轉轂轉動和停止是也會對設備產生影響。因此橫梁搖臂需要具有一定的剛度與撓度。

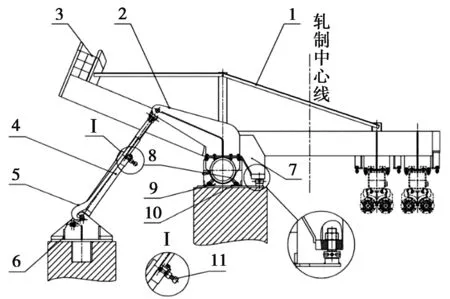

圖3 轉轂離線裝置工位

轉轂離線裝置工位分為在線工位和離線工位,如圖3所示。從受力角度分析,當轉轂離線裝置處于在線工位所承受的力矩最大。由上文可知,上鋼離線裝置由驅動段離線裝置和若干段從動段離線裝置組成。驅動段的受力較為復雜,除了承載配重Gp和轉轂裝配Gz對橫梁產生的重力彎矩以外,還需承載電機驅動裝配Gd及和減速箱Gj的重力彎矩,此外還克服棒材輸送時產生運動方向的摩擦力Ff。

受靜載荷梁的撓度計算公式[3]:

型鋼截面慣性矩計算公式:

式中:f—撓度,向下變位者為正;

P—集中載荷,N;

E—彈性模量,MPa;

I—截面的慣性轉矩 ,N·m;

B—翼板的厚度,mm;

H—翼板的高度,mm;

h—腹板的厚度,mm;

b—腹板的高度,mm。

利用Inventor建立三維模型,并導入分析軟件,如圖4所示。考慮到驅動段轉轂離線裝置的結構比較復雜,為多部件組合而成,完全以實體模型進行有限元分析較為困難,對于不重要的圓角、螺栓已經優化。

圖4 驅動段轉轂離線裝置

3.3 計算結果

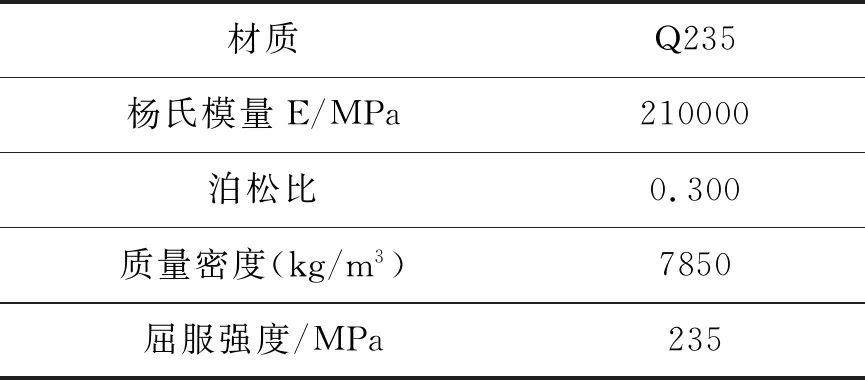

分別分析兩種工位時橫梁所受情況。導入有限元分析后,設置材質為普通碳鋼Q235,材料相關特征參數如表1所示。

表1 材料屬性

加載設計算例載荷及邊界條件,網格劃分,運算得出計算結果如下:

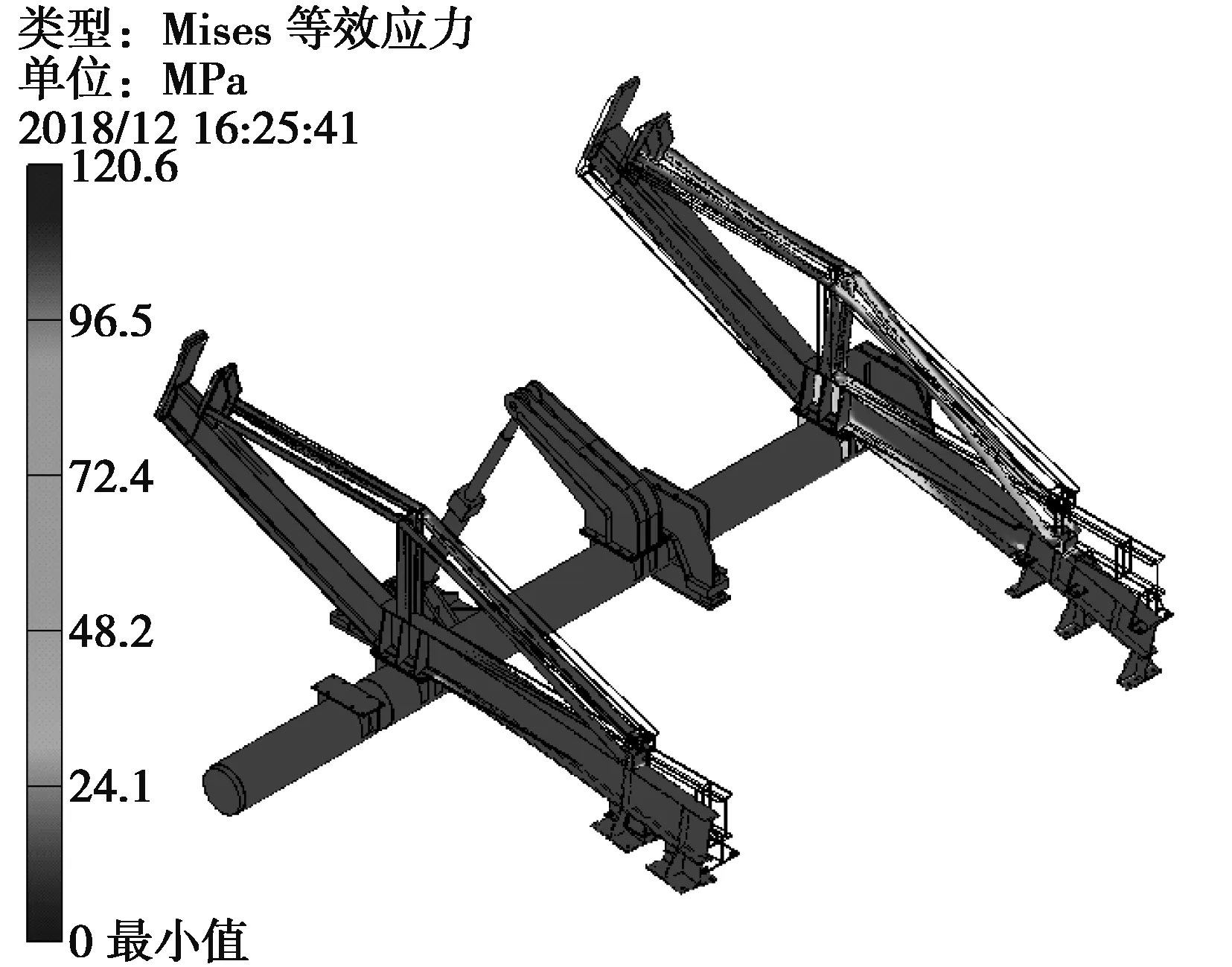

圖5為工作位裝置橫梁處工作位時Mises等效應力圖,可見在外部載荷的作用下,沿受力方向產生變形。尤其是安裝轉轂一側的橫梁根部產生了較大的剪切應力,但該處最大值不超過Q235材料的屈服強度值235MPa。結構整體主要Mises應力值在0~35MPa之間,取安全系數5,許用應力47MPa。部件的靜力強度滿足要求。

圖5 工作位時Mises等效應力

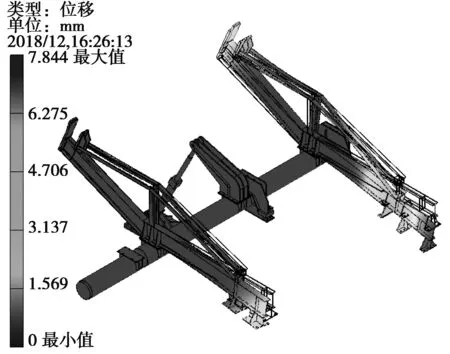

圖6 工作位時位移量

圖6為工作位時位移量反映的是懸臂梁的頂端產生了較大的變形量,最大位移量出現在靠近傳動裝置一段的橫梁頂端,這也與實際相符合。最大位移量約7.8mm,理論上這個數值越小越好,由于此次分析只單獨考慮的轉轂離線裝置的一個部件,而忽略實際工況轉轂裝配橫梁對其的加強作用,因此部件的位移量滿足設計要求。

4 結論

隨著裝備技術的提升,高精度、高質量的小規格直條棒材的需求日益增加。高速軋制工藝以其軋制速度高、軋線的事故率低、產品成才率高、產品精度和質量高等特點正逐漸取代傳統切分軋制工藝[4]。并且隨著鋼廠工業自動化程度要求的不斷提高,設備的自動化水平也要求不斷提高。本設備配合位置控制裝置和拉桿動力部件可遠程實現上鋼裝置的整體和局部離線,同時本文也為離線裝置的設計分析提供了一種方法。