煙氣循環對燒結機脫硫脫硝的影響

李詩京 徐 克

(1:中鋼設備有限公司 北京 100080;2:中鋼集團工程設計研究院有限公司 北京 100080)

1 燒結煙氣循環意義

燒結煙氣具有平均溫度相對較低(約423K)、排放量大、SO2含量低等特點,而從排放過程來看,煙氣溫度、組成成分及含量隨燒結過程不斷變化,而且形成一定規律。因此,在對燒結煙氣的自身特點和排放特點進行綜合分析的基礎上,將部分煙氣引入燒結料層,替代常溫空氣,一方面提高了進入料層的氣體溫度,降低了料面層由于氣體溫度突降所形成的粉化,另一方面降低了燒結煙氣排放量和脫硫系統負荷,充分利用循環熱煙氣的低品質潛熱,對燒結煉鐵行業的節能減排具有重要的意義。

燒結煙氣循環的優點在于[1]:

(1)改善了燒結料層的溫度分布,降低了上部料層的冷卻速度,克服了常規燒結工藝中經常出現的上部料層溫度較低,成品率低,強度不足的缺點。同時避免了常規燒結工藝中,上部料層由于氣體溫度突降造成的塊礦內部熱應力的增加;

(2)進入料層的循環煙氣溫度較高,使料層高溫持續時間增加,使料層的液相生產量增加,成品率增加,同時冷卻速度降低,有利于晶體的析出和成長,提高成品礦質量;

(3)低品質熱煙氣的潛熱向來難以利用,燒結煙氣循環充分利用了燒結煙氣中的顯熱和潛熱,對于降低固體燃料消耗,降低燒結礦中FeO含量,改善燒結礦質量有積極的作用,燒結煙氣循環是對燒結工藝低品質能源階梯利用的有效嘗試;

(4)相對于常規燒結工藝,煙氣循環降低了末端煙氣處理量,使得煙氣中的SOx、NOx發生富集,在一定程度降低了煙氣凈化工藝成本,提高了脫硫脫硝效率。

2 燒結煙氣循環方式

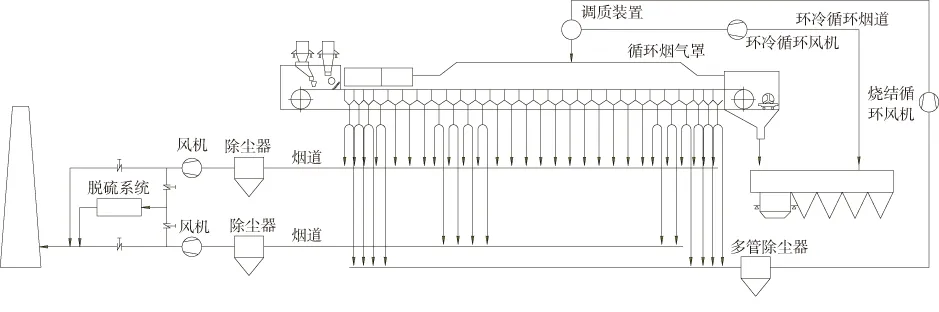

(1)內循環

(2)外循環

圖1 燒結煙氣內循環

圖2 燒結煙氣外循環

內循環和外循環的區別在于循環煙氣是否過原有主抽風機,循環煙氣經過原有主抽風機為外循環,循環煙氣未經過原有主抽風機為內循環。內循環更合適新建項目,外循環更適合改造工程。

3 燒結煙氣循環實施應遵循的原則

(1)采用煙氣循環,要確保燒結礦品質不能降低;

(2)盡可能充分利用循環煙氣的顯熱和潛熱,降低燒結的能耗;

(3)取最大循環風量,降低煙氣總排放量;

(4)取低硫段的風,增強SOx的富集,提高末端煙氣治理效率;

(5)考慮采用兌環冷機熱風或兌氧氣,匹配煙氣循環各種條件下的最佳生產參數。

燒結煙氣循環應確保不影響或提升燒結礦品質,節約能源,減少排放煙氣量為宗旨,因此以上原則優先級為(1)>(2) > (3), (4) 和(5)為輔助手段。

4 國內學者和鋼鐵企業對燒結煙氣循環研究和實踐

文獻[2]以垂直燒結速度、成品率、轉鼓強度、臺車利用系數等作為評價指標,發現混合氣體中CO2含量的增加會導致燒結礦質量降低,為控制燒結礦各項性能指標,應盡量降低混合氣體中CO2的含量,煙氣中CO2的含量控制在小于5%以內。煙氣中CO的成分大于1%時,燒結礦各項指標明顯改善,轉鼓強度增加,同時減少燒結固體燃料的消耗量。混合氣體中SO2含量的增加使得燒結礦的各項指標降低,煙氣中SO2控制在500mg/Nm3對燒結礦指標影響較小。混合氣體中O2含量越高,燒結礦各項性能指標越好,而18%是燒結礦各項性能指標的一個分界線,O2含量低于這一分界線,燒結礦各項指標處于較低水平,高于這一分界線,各項指標處于較高水平。隨著混合氣體中H2O(g)含量的增加,燒結礦各項性能指標不斷上升,當H2O(g)含量的增加到2%時,各項指標達到最佳,其后隨著H2O(g)含量的增加,各項指標逐漸降低,H2O(g)含量大于5%,燒結礦各項指標下降顯著。混合氣體溫度越高,燒結礦各項性能指標越好,在小于473K時,隨著混合氣體溫度的提高,燒結礦各項性能提高較快,在大于473K時,隨著混合提起溫度的提高,燒結礦各項性能指標提高較慢。

文獻[3]的研究發現當煙氣中O2含量由21%降至15%,料層內燃料燃盡時間有4min增加至4.5min,當含氧量降至10%時,燃料燃盡時間增加至8min,燃燒速度降低導致燒結礦的產量、燒結礦質量降低較為明顯,特別時當氧含量降至15%時,影響跟為明顯。煙氣中CO的成分有0增加至2%,燒結礦各項指標明顯改善,轉鼓強度增加,同時減少燒結固體燃料的消耗量。煙氣中CO2的含量因控制在6%以內,CO2含量大于6%時,燒結礦各項指標(轉鼓強度、成品率)明顯下降。煙氣中H2O(g)含量不宜超過8%,超過8%后,料層過濕明顯,燒結礦透氣性變差。循環煙氣溫度在200℃,燒結礦各項指標達到最佳,煙氣循環溫度應控制在150℃至200℃。

綜合國內研究人員對燒結煙氣循環調制后的最佳煙氣工況見表1,表1參數可作為下一步開展工業實踐的基礎參數。

2013年4月,寶鋼集團寧波鋼鐵公司486m2燒結機建立國內首套燒結煙氣循環工藝技術工程,BSFGR技術是將燒結頭部、尾部的煙氣和部分環冷機熱廢氣進行混合,混合煙氣進入燒結機中后部上方煙罩,為了保障循環煙氣中氧氣含量,通過富氧和補充空氣方式添加到循環煙罩上方。此外,其余部分高溫、高氧氣含量環冷機的廢氣通過循環管道進入燒結機前段,利用其部分顯熱,可以對燒結機表層進行保溫,由于環冷機熱廢氣氧氣含量較高,故不必富氧或補充新鮮空氣。循環煙氣的氧氣含量18%左右。該技術通過富氧和補充空氣方式來提高循環煙氣氧氣含量,對燒結生產十分有利。該項目投產后運行穩定,采用煙氣循環工藝后,工序能耗降低約4%,外排廢氣減少20%,粉塵和SO2排放量大幅度降低,后端脫硫投資成本和運行成本降低約30%。

表1 燒結煙氣循環調制后的最佳煙氣工況

三鋼燒結煙氣循環技術是將燒結機頭部4個風箱和尾部2個風箱煙氣循環至燒結機中部上方的煙氣密封罩,進行循環利用。該技術循環的煙氣均為高氧氣含量,故循環煙罩中的氧氣含量較高,為14%~15%;由于循環煙氣采用低溫的燒結機頭煙氣和高溫的機尾煙氣,故循環煙氣溫度相對不高,為150℃;此外,循環煙氣中的SO2含量比循環前升高40%以上。三鋼燒結煙氣循環技術于2014年1在180m2燒結機完成改造并投入運行,系統運行良好。固體燃料降低3%左右,燒結礦質量改善,產量基本不變,煙氣循環率約為30%。

沙鋼燒結煙氣循環工藝技術是將燒結機頭部4個風箱和尾部4個風箱煙氣循環至燒結機中部上方的煙氣密封罩,進行循環利用。該技術和三鋼燒結煙氣循環類似,沒有額外補充氧氣或混合環冷機熱廢氣。沙鋼360m2燒結機進行煙氣循環改造后,一是產量提高了5%以上,二是減排20%左右,減排效果顯著。

5 煙氣循環對燒結工藝的影響

(1)對燒結礦各項性能指標影響

寶鋼、沙鋼、三鋼[4-5]的實踐經驗表明,通過設定合理的煙氣循環參數,可以確保燒結煙氣循環后燒結礦各項性能指標不低于甚至高于原燒結礦各項性能指標,燒結機產能也有提高。

(2)對能耗

通過確定合理的循環煙氣參數,在不影響燒結礦質量的前提條件下,燒結煙氣循環量為30%時,減排量在20%左右,燒結工藝的工序能耗降低約5%左右。[6]

(3)對減排量的影響

減排量是由滿足工藝平穩生產條件下最大循環煙氣量和循環煙氣最佳工況所決定的,最大煙氣循環量不等于減排量,最大煙氣循環量大于等于減排量。

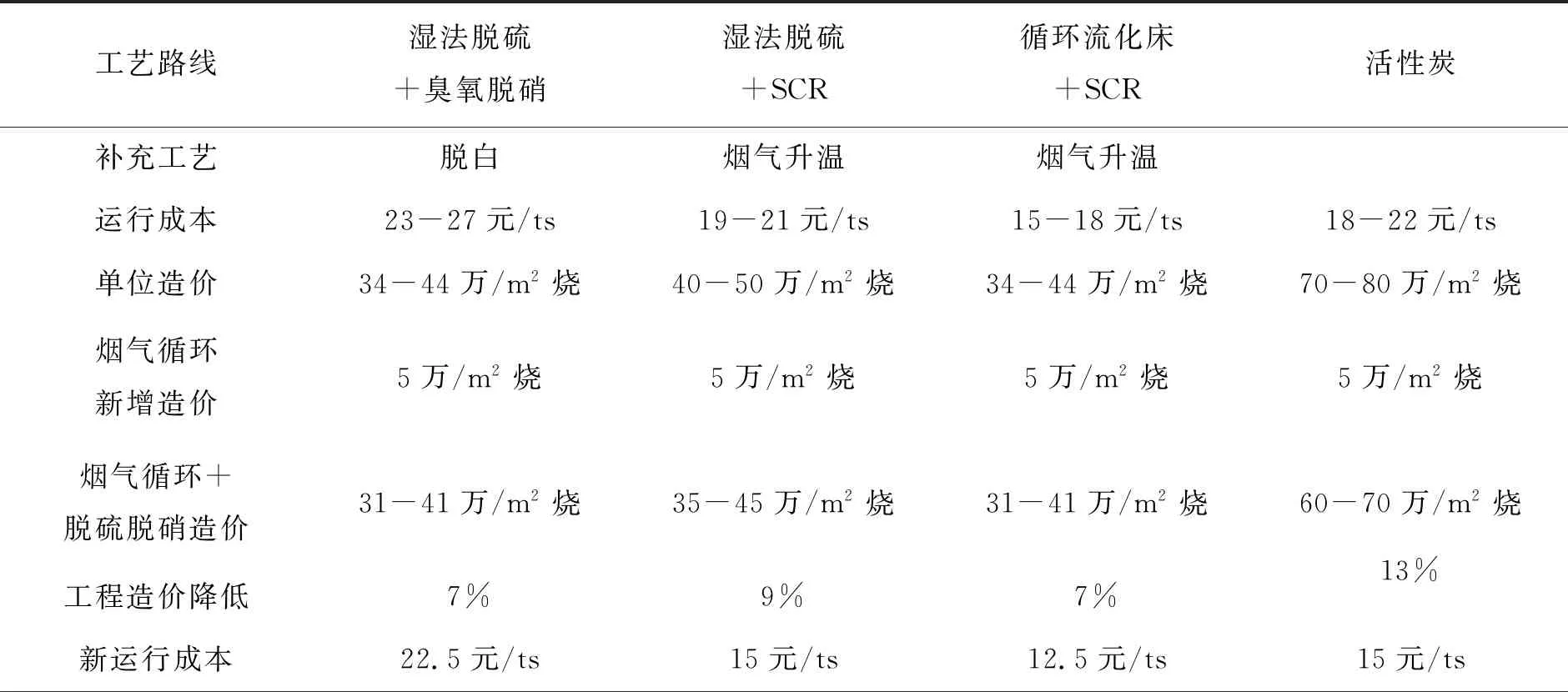

Qde 式中Qde——減排量,Nm3/min; Qxmax——最大煙氣循環量,Nm3/min。 最大循環煙氣量受以下幾個因素的制約: (1)燒結的漏風率和漏風位置 一般我國燒結機的漏風率在40%~60%,漏風位置分布和各個位置漏風占比如下: 表2 燒結漏風分布率占比 漏風產生的位置說明漏風均未通過燒結料層,因此漏風率影響燒結煙氣循環質量,漏風率越大,越不利于煙氣循環的效果。漏風率越小,煙氣循環的效果越明顯。 (2)燒結點火器面積 傳統的點火器一般占燒結面積的4%~10%左右,有蓄熱保溫段的點火占燒結面積的15%~25%。點火器面積過大,會導致可引入煙氣循環面積減小,影響煙氣循環可使用的燒結面積。因此,采用煙氣循環工藝時,統一考慮點火器選型布置,最大化煙氣循環使用面積。 (3)循環煙氣的煙氣排放溫度 循環煙氣的排煙溫度應大約SO2的露點溫度,并考慮一定的溫度降,通常應取90℃~110℃。常規工藝的煙氣溫度排放溫度和循環后排煙溫度決定了煙氣循環的可使用量和使用煙氣的溫度。 (4)循環煙氣平衡后,常態排放煙氣的含氧量 未進行煙氣循環的燒結煙氣的含氧量一般在13.5%~16%,漏風率按照40%考慮時,常態排放煙氣的含氧量應按照下降15%~20%考慮,約為11%~13%。 (5)理論最大煙氣循環量 式中Qxmax——最大煙氣循環量,Nm3/min; Qc——常規燒結煙氣量,Nm3/min; Ss——燒結機面積,m2; Sd——點火器面積,m2; CL——漏風率,%。 理論最大煙氣循環量可以上述公式計算。 (1)對脫硫影響 燒結煙氣循環會導致S元素在燒結礦中殘留產生富集,此外燒結煙氣循環也導致SO2在燒結煙氣中富集。因燒結礦具有吸附功能,因此燒結礦中S的富集主要在燒結礦的上層產生,下層硫的富集不明顯,而在燒結煙氣中SO2富集程度強于在燒結礦中的富集程度。因此燒結煙氣中SO2脫出總量變化不大,約減少了10%左右,但煙氣量減少后,SO2濃度提高,脫硫效率提高,脫硫經濟性改善。 (2)對脫硝影響 燒結煙氣循環對NOx濃度變化影響比較復雜,在低氧還原性氣氛時,燒結礦中的Fe3O4作為催化劑可以還原NOx,但在氧氣充分情況會增加NOx的生成。綜合考慮各種因素,采用適當煙氣循環工藝,總的NOx排放量多有減少約為3%,但NOx的濃度提高了。因此如采用煙氣循環工藝,后端煙氣處理系統應注意采用脫硝效率較高的工藝路線。 (3)對脫硫脫硝運行成本和工程造價的影響 煙氣循環減排量對后端脫硫脫硝運行成本和工程造價影響巨大,以360m2燒結為例,減排量為30%的情況下,煙氣量減少約30%,SO2濃度提高了約30%,NOx濃度提高了約38%,表3為煙氣循環后對各種脫硫脫硝工藝運行成本和工程造價影響。 表3 煙氣循環對幾種脫硫脫硝工藝造價和運行成本的影響 備注:以上數據來自工程設計數據。 以360m2燒結機為例,增加煙氣循環后,幾種脫硫脫硝工藝工程造價去除新增煙氣循環的工程造價后,均有降低,其中活性炭脫硫脫硝工藝降低幅度最大,降低了13%。運行成本方面臭氧法因為特別的脫硝機理,運行成本下降較低,僅為10%,其他脫硫脫硝工藝運行成本均下降了20%。考慮到NOx經過煙氣循環產生富集,SCR脫硝效率較為出色,綜合考慮幾種脫硫脫硝工藝的利弊以及工程造價和運行成本,以循環流化床+SCR脫硫脫硝為煙氣循環的最佳匹配工藝。 (1)燒結煙氣循環應確保不影響或提升燒結礦品質,節約能源,減少排放煙氣量為宗旨。 (2)煙氣循環對燒結礦各項性能指標影響可控,甚至可以有所提高;燒結煙氣循環可以降低燒結工序能耗5%。煙氣循環的減排量小于最大煙氣循環量。 (3)循環流化床+SCR脫硫脫硝工藝是配合煙氣循環的最佳工藝,通過煙氣循環,該種工藝路線工程造價降低7%,運行成本降低了20%。6 燒結最大煙氣循環量

7 燒結煙氣循環對脫硫脫硝工藝的影響

8 結論