旋流霧化噴嘴霧化特性的數值模擬

馬佳敏 ,王博韜 ,3,李胡坤 ,范熊杰 ,劉存喜 ,劉美麗

(1.北京石油化工學院機械工程學院,北京102617;2.中國科學院工程熱物理研究所,北京100190;3.中國農業大學資源與環境學院,北京100083)

0 引言

隨著CFD技術的發展,國內外越來越多的學者在研究燃油噴嘴時,采用CFD軟件模擬噴嘴內部的流動情況和流場分布來分析燃油噴嘴的霧化效果。在國內,潘華辰等[1]利用RNG k-ε和流體體積函數模型對某型離心霧化噴嘴進行數值模擬,討論了關鍵結構參數對離心霧化噴嘴霧化效果的影響;張永良[2]利用2維VOF模型模擬可視離心霧化噴嘴霧化錐角的大小、流場結構以及速度分布等,探明了旋流室內外部流場,得出的旋流室空心柱形狀與其試驗研究結果一致;牛似成等[3]利用k-ε雙方程標準模型,對葉輪旋轉射流式噴嘴的射流特性進行研究,結構驗證了可獲得最佳旋流強度和流量系數的葉片扭曲角、直段無因次長度和收縮角的最佳范圍,并得到噴嘴的優化結構;年帥奇等[4-5]利用 VOF、RSM 和 Realizable k-ε 模型對燃油噴嘴的油滴破碎過程進行數值模擬,得到了流量隨壓力升高的關系和霧化半錐角隨壓力降低的關系,以及液膜初級破碎的破碎長度等;尹俊連等[6]分別采用VOF和RNG k-ε模型對旋流噴嘴的內部流動進行了相應的數值模擬分析,得到內部流動為Rankine渦結構;劉閎釗等[7]在脈動壓力的作用下對旋流噴嘴的內部流動進行數值模擬,發現噴嘴的瞬時流量和霧化錐角的周期性變化與脈動壓力頻率相同。在國外,Ozer等[8]通過試驗和數值模擬手段對氣體霧化噴嘴的霧化特性進行研究,發現CFD軟件對噴嘴霧化特性的預測有很強的預見性;Guildenbecher等[9]通過試驗分析的手段,探討了壓力縮放與空氣夾帶對霧化錐角的影響,得出壓力在一定范圍內對霧化錐角的影響不大的結論。

本文利用VOF和Realizable k-ε模型對燃油旋流霧化噴嘴進行3維幾何模型數值模擬,并對噴嘴出口直徑以及出口長度等結構參數所產生的影響進行分析,提出噴嘴結構改進方法。

1 數值模擬方法的建立

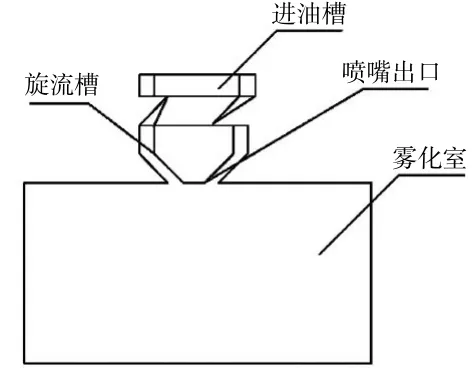

1.1 幾何模型與網格劃分

旋流霧化噴嘴的結構如圖1所示。為了在計算時可以使計算數據在網格間精確傳遞,選擇布置6面體網格。為了兼顧噴嘴的網格質量,先選擇1/3油路進行網格布置,最后旋轉形成整個幾何模型,1/3油路的噴嘴網格模型如圖2所示。

圖1 旋流霧化噴嘴的結構

圖2 1/3油路的噴嘴網格模型

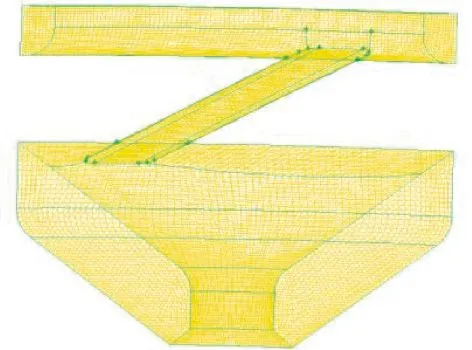

為了進行網格無關性驗證,分別繪制網格數量為100萬、150萬、200萬、250萬和300萬的模型。

1.2 數值模型和求解參數的設定

VOF模型發展比較成熟,因此選用VOF模型對噴嘴噴出氣油2相的流動過程進行模擬[10];Realizable k-ε模型可以對旋流情況進行較好地模擬[11-12],因此選用該模型對噴嘴內部燃油的流動情況進行模擬。

驗證試驗所選用的燃油為Jet-A航空燃油,密度為804 kg/m3,黏度系數為0.0024 kg/m·s,在氣油2相交界處添加表面張力系數為0.024 N/m。

1.3 差分與邊界條件的設置

將噴嘴頂部的進油槽設置為燃油進口,進口類型為壓力進口,壓力范圍為0.5~2 MPa,油滴直徑為1.2 mm,液壓直徑為28 mm,進口燃油體積分數為1。將外環境圓筒的頂面設置為壓力進口,進口壓力為大氣壓,燃油體積分數設置為0。將外環境圓筒的側面和底面設置為壓力出口,出口壓力為常壓,其余保持默認值不變。

1.4 網格無關性驗證

當 100萬、150萬、200萬、250萬、300萬的網格模型計算完成后,分別在噴嘴出口1.5 mm位置處創建1條徑向直線,獲得該直線上的速度分布,并進行對比分析,如圖3所示。

圖3 各網格模型在燃油霧錐上的速度分布

從圖中可見,各網格模型在燃油霧錐上的速度分布規律相差不大,均呈現軸對稱形狀,即沿中心軸線兩側速度分布一致,且遠離軸心速度先急速上升,隨后急速下降最后趨于穩定。各網格模型的速度大小在各位置處的差別也不大,因此可以排除網格數量對于數值模擬計算結果的影響。

2 數值模擬結果分析

2.1 數值模擬結果可靠性驗證

為了驗證數值模擬計算結果的準確性,本文設計了相關試驗對數值模擬的計算結果進行驗證,試驗選用非介入式光學診斷方法[13],利用粒子速度場儀和CCD相機[14]測量噴嘴在2 MPa工作條件下,出口處位置的平均流量和霧化錐角,以及試驗與數值模擬的平均流量和霧化錐角的值如圖4所示。通過計算試驗數據和數值模擬結果之間的誤差來驗證數值模擬計算結果的準確性。

通過計算得到噴嘴試驗數據和數值模擬結果在霧化錐角方面的誤差為0.45%,在霧化流量方面的誤差為8.49%,二者之間的誤差均小于10%,可以認為噴嘴的數值模擬結果計算準確。

2.2 噴嘴內部流場分析

經過時長為10-2s的計算后可停止,截取各位置方向上壓力和速度云圖,如圖5所示。獲取平均流量和各位置上的速度和切向速度數據,用于噴嘴霧化效果分析。

從圖中可見,在旋流室內部燃油經過的過流面積先增大后減小,使燃油的速度和壓力在旋流室內變化較大,燃油速度先減小后增大。由于在整個流動過程中產生了水頭損失,因此壓強一直在減小。當燃油進入噴嘴出口時基本是緊貼出口壁面進行旋轉流動的;而當燃油從噴嘴出口噴出時,又因為過流面積的增大,使得燃油的旋流速度減小;因與外界環境連通,于是燃油壓強驟減為環境大氣壓強,在過流面驟縮的區域因為產生了渦流和二次流造成總壓損失過大,因此噴嘴出口直徑會影響到燃油的旋流效果,進而影響到噴嘴的霧化效果,應該對其進一步討論和分析。此外,燃油在噴嘴出口段的旋流時間長短也將影響燃油噴出后的旋流強度,應對噴嘴出口段的程度進一步模擬分析。

2.3 操作參數對噴嘴霧化效果的影響

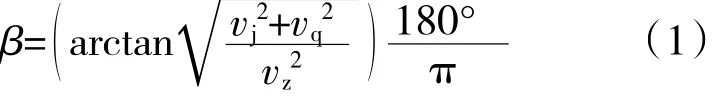

影響噴嘴霧化效果的操作參數有很多,如進、出口壓差和燃油特性(黏性和表面張力系數等)。因為燃油的特性主要影響發動機點火溫度和燃燒室前溫度[15],本文主要對進、出口壓差對霧化效果的影響進行分析,模擬噴嘴在 0.5、1、1.5、2 MPa的壓差下的工作情況。噴嘴霧化半錐角為

式中:vq、vz、vj分別為旋流流體的切向、軸向、徑向速度。

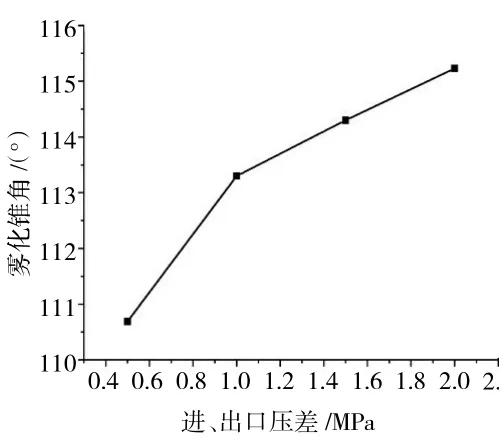

通過式(1)計算出不同進、出口壓差下噴嘴霧化半錐角的角度,霧化半錐角的2倍即為霧化錐角,因而得到進、出口壓差與霧化錐角之間的關系,如圖6所示。從圖中可見,霧化錐角的值隨著進、出口壓差的增大而增大。

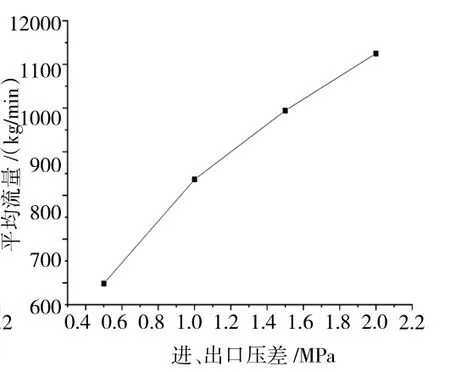

通過CFD軟件獲得不同壓力條件下噴嘴的霧化平均流量,進、出口壓差與霧化平均流量的關系如圖7所示。從圖中可見,霧化平均流量隨著進、出口壓差的增大而增大。

圖6 進、出口壓差與霧化錐角的關系

圖7 進、出口壓差與霧化平均流量的關系

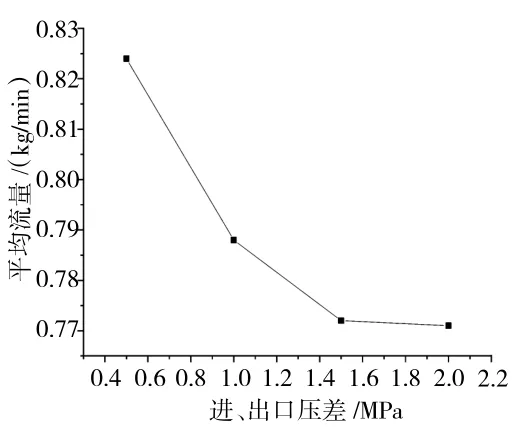

霧化錐角只是從側面表現出噴嘴的旋流效果,而旋流強度則直接反映了噴嘴出口處旋流程度的大小。旋流強度越大,噴嘴的旋流程度越大,預期的霧化效果越好[16]。通過式(2)計算噴嘴的旋流強度,并得到噴嘴進、出口壓差與旋流強度的關系,如圖8所示。

圖8 噴嘴進、出口壓差與旋流強度的關系

噴嘴的旋流強度隨噴嘴進、出口壓差的增大而減小,這是因為霧化流量的增大導致噴出噴嘴的燃油變多,燃油間的摩擦力增大,從而使噴出噴嘴的燃油速度減小,造成旋流強度減小。但在不同壓差下,噴嘴的旋流強度在0.77~0.83的范圍內,變化不大,結合霧化錐角隨壓差的變化,可以認為噴嘴的霧化效果在隨著噴嘴進、出口壓差的增大而變好。

2.4 不同結構的噴嘴霧化效果分析

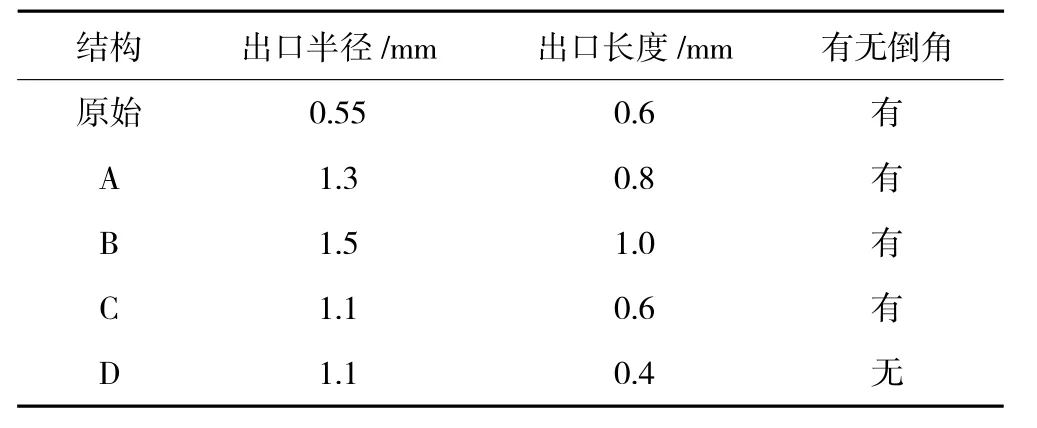

除包括原結構外,共設計了4種不同結構的旋流霧化噴嘴,其結構參數見表1。對比不同結構的旋流霧化噴嘴的數值模擬結構,分析出霧化效果最好的噴嘴結構,并預測可以得到更好霧化效果的結構參數數值范圍。

表1 不同結構的霧化噴嘴的尺寸參數

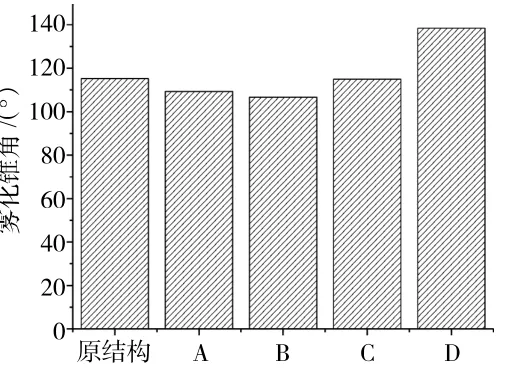

不同結構的旋流霧化噴嘴在2 MPa的工作條件下進行數值模擬計算,網格數量選定為180萬,計算得出不同結構的旋流霧化噴嘴的霧化錐角如圖9所示。旋流霧化噴嘴的預期霧化錐角為 100°±3°。從圖中可見,結構 A、B的霧化錐角最接近預期值。

圖9 不同結構的旋流霧化噴嘴的霧化錐角

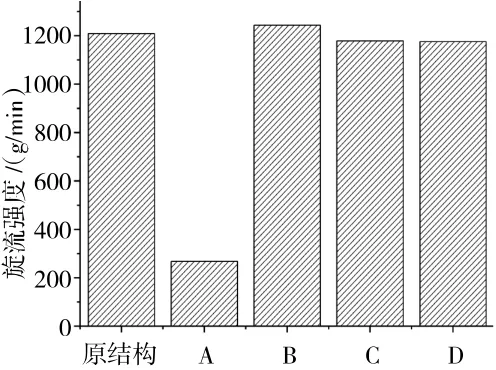

霧化平均流量的預期值為1161.3~1208.7g/min,不同結構的旋流霧化噴嘴的平均霧化流量如圖10所示。從圖中可見,結構A的平均霧化流量比其余4個結構的小很多,應當進一步研究其原因。其余幾個結構的平均霧化流量在數值上差距不大,應當結合霧化錐角以及旋流強度分析其結構的優劣。

圖10 不同結構的旋流霧化噴嘴的霧化平均流量

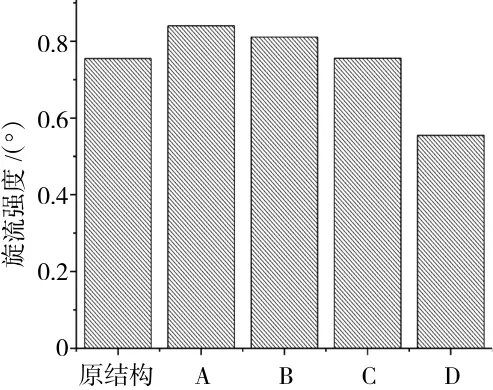

圖11 不同結構的旋流霧化噴嘴的旋流強度

最后通過式(2)計算每個噴嘴的旋流強度,結果如圖11所示。從圖中可見,結構A的旋流強度最大,預期霧化效果最好,結構B的次之。但是因為結構A的平均霧化流量與預期值存在較大誤差,因此結構B的霧化效果最理想。可以得出:噴嘴出口直徑越大,長度越長,得到的霧化效果更好。

3 結論

通過對旋流霧化噴嘴的數值模擬及試驗驗證得到以下結論:

(1)建立旋流霧化噴嘴的幾何模型,在選用VOF和Realizable k-ε模型進行數值模擬計算時,所得結果認為是可靠的;

(2)通過對不同壓差工作條件下的旋流霧化噴嘴進行數值模擬研究,得到壓差與霧化錐角、霧化平均流量和旋流強度的關系:霧化錐角和霧化平均流量隨著進、出口壓差的增大而增大,旋流強度隨著進、出口壓差的增大而減小。總的來說,噴嘴的霧化效果隨著進、出口壓差的增大而變好;

(3)分析了不同結構的旋流霧化噴嘴的霧化效果:結構B的旋流霧化效果與預期值最接近,可以預見其在幾種不同結構的旋流霧化噴嘴中旋流效果最理想。因此,可以得到當噴嘴出口直徑和出口長度增大時,旋流霧化噴嘴的旋流效果會得到改善的啟示。