堿洗塔的優化操作

索明東

(福建古雷石化有限公司,福建 漳州 363200)

本文引用國內某先進乙烯裝置,采用中國石化SEI開發的CBL裂解技術(包括氣體爐和輕油爐)及LECT(Low Energy Consumption Technology)分離技術,生產聚合級乙烯和聚合級丙烯等產品。其中,主生產裝置包括:裂解單元、原料預熱及急冷單元、壓縮及前脫丙烷前加氫單元、冷分單元、甲烷化、熱區分離單元、乙烯熱泵及制冷單元、丙烯制冷單元、公用工程及輔助生產裝置。

壓縮單元堿洗塔(C-203)設置在反應氣壓縮機四段出口之后,其作用主要除去裂解氣中H2S、CO2,且含量必須嚴格控制,H2S含量超標會使乙烯產品、丙烯產品不合格,酸性氣體腐蝕后系統的設備和管線,使分子篩、加氫催化劑等中毒,嚴重降低加氫催化劑與干燥器使用壽命,造成事故,而CO2在冷區會結成干冰,堵塞設備和管道,因此必須嚴格控制裂解氣中H2S、CO2的含量在指標范圍內。

1 黃油的生產機理及危害

黃油的產生機理目前普遍得到認同的有兩種:一是反應氣在堿洗過程中分凝或者溶解在堿液中的雙烯烴在痕量氧的作用下形成自由基,為交聯聚合物的形成提供引發條件;二是反應氣中的醛和酮在堿的作用下,易引起縮合反應,聚合成一定分子量的聚合物,即使在常溫操作條件下,堿洗塔塔釜液面上反應氣中的低級不飽和烴也會冷凝并聚合形成肥皂狀的堿性黃色油狀物,即“黃油”[2]。

堿洗過程中形成的黃油主要危害有:(1)黃油形成后包裹著堿液,使得反應氣與堿液接觸不充分,酸性氣體反應不完全。堿洗塔出口反應氣中酸性氣不合格,后系統催化劑中毒,并且腐蝕及堵塞設備和管道,從而影響產品質量。(2)大量黃油生成會堵塞堿洗塔塔盤和廢堿外送系統,嚴重影響系統的正常運行。(3)由于黃油生成后,黃油包裹著堿,致使反應氣與堿液接觸不充分,為確保堿洗出口反應氣合格,必須要加大堿注入量,以提高強堿及弱堿的濃度,加大堿的消耗量,同時堿濃度的提高又會加劇黃油的生成,使系統進一步惡化。

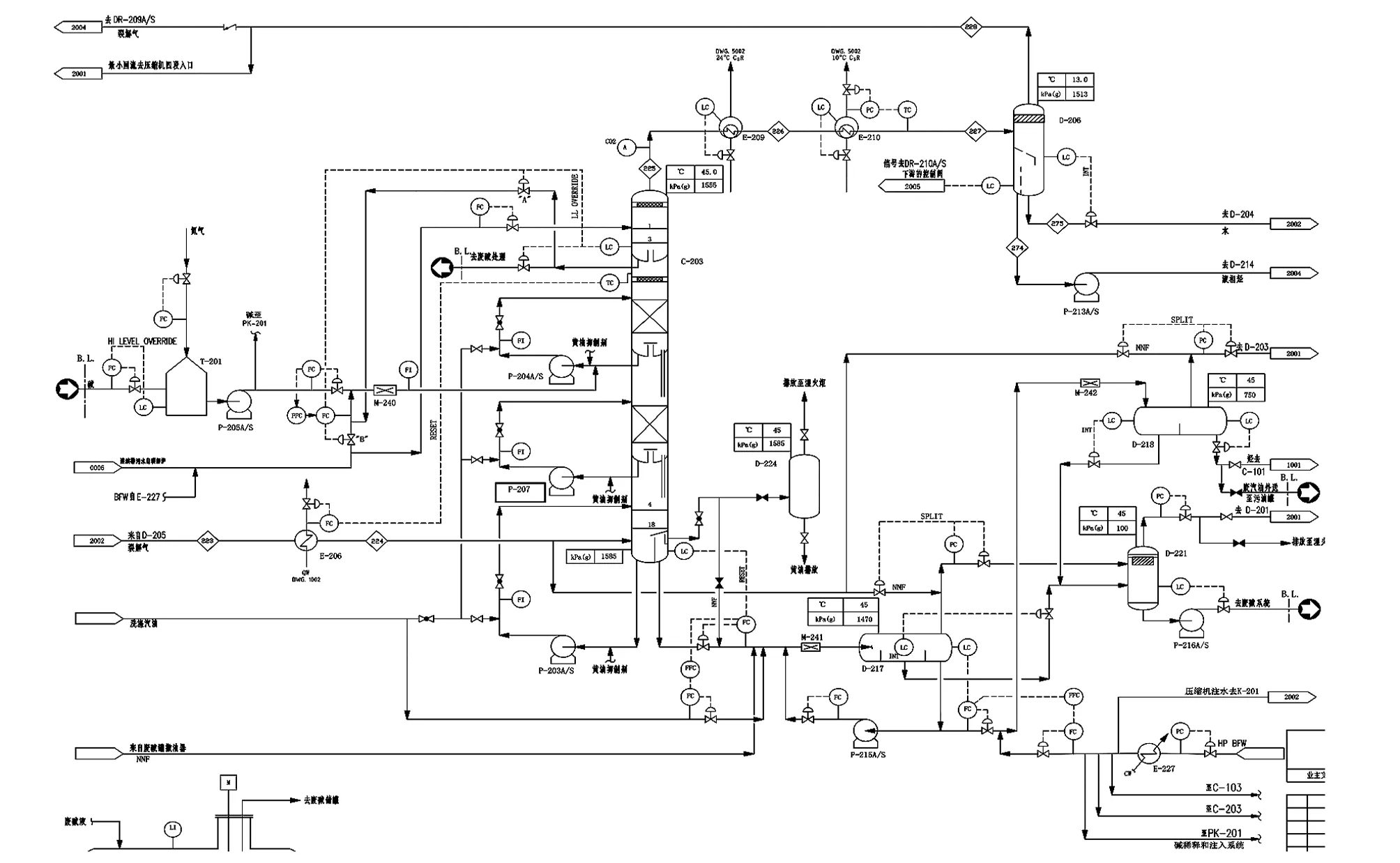

2 堿洗塔的工藝流程

從四段排出罐出來的裂解氣在裂解氣加熱器中被加熱后進入堿洗塔內。該塔由四部分組成,在塔的中部和底部分別用強堿、中堿和弱堿的循環堿液洗滌裂解氣,頂部為水洗段。用來洗滌堿洗后的裂解氣。以防止堿被帶到下游設備。裂解氣進入堿洗塔的底部與循環的弱堿溶液逆向接觸,在氣體向上流動時,裂解氣直接被循環的弱堿洗滌,除去其中的部分酸性氣體。弱堿用堿循環泵循環,被弱堿洗滌后的裂解氣向上進入中堿洗滌段用中堿洗滌除去其中的部分酸性氣體,中堿由中堿循環泵循環。帶有少量酸性氣體的裂解氣向上進入強堿洗滌段與循環的強堿溶液接觸除去裂解氣中剩余的酸性氣體,強堿由強堿循環泵打循環。堿洗塔頂部為水洗段,使冷卻后的裂解爐連續排污水以洗去夾帶的堿。水洗還可以將裂解氣冷卻至接近烴的露點,以使離開堿洗塔前將過量的水汽除去。

控制目標:保證堿洗塔塔頂裂解氣中酸性氣體(CO2、H2S)合格(目標小于1ppm)。

3 抑制或減少黃油生成的措施

為確保堿洗塔的正常操作,減少黃油的生成量,盡量降低黃油對生產的不利影響,避免系統出現異常情況,主要控制措施為調整工藝指標[3]及加注適量的黃油抑制劑。

3.1 對工藝指標的調整

3.1.1 進料溫度

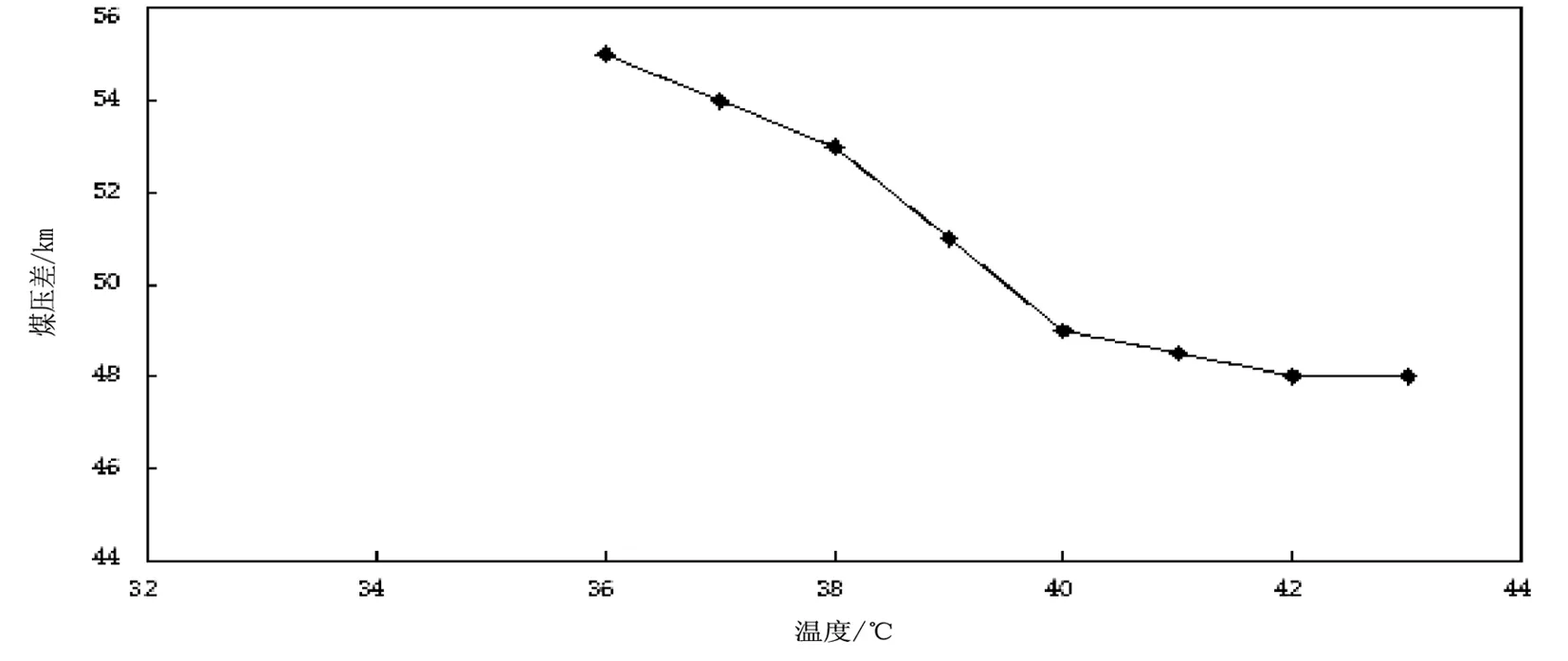

通過調節E-206急冷水的流量來嚴格控制反應氣進堿洗塔的溫度,若進料溫度太高,將導致裂解氣中重烴聚合形成黃油,同時也會增強堿對設備的腐蝕性,對設備造成危害;而溫度太低,會使裂解氣中的重烴大量冷凝 ,在塔釜內形成黃油,影響堿洗塔的運行與操作。同時運行溫度過低,即NaOH與H2S和CO2的反應速度下降,不利于堿洗塔的操作。此外,溫度低,Na2CO3的溶解度降低,容易析出堵塞塔盤及管道(若操作中弱堿濃度NaOH為零,出現NaHCO3時,情況更嚴重)圖1(圖a、圖b)為溫度的變化對堿洗塔的影響。

塔壓差隨溫度變化圖1

塔壓差隨溫度變化圖2圖1 溫度的變化對堿洗塔的影響(圖a,圖b)

由圖1可知,應嚴格控制堿洗塔進料溫度。

3.1.2 堿洗塔各段濃度

嚴格控制堿洗塔各段濃度,特別為弱堿濃度。OH-對黃油的產生有催化作用,會加大黃油的生成量,堿濃度過高,會加大新鮮堿的注入量,增加生產成本,因此堿濃度并非越高越好。然而堿濃度過低,會使酸性氣體脫除不干凈,影響后系統操作;當堿液中NaOH為零時,會造成NaHCO3析出堵塞管道(尤其在弱堿段中出現,應高度重視)。需按設計要求注堿,堿濃度:強堿約為9%~10%,中堿約為8%~9%,弱堿約為1%~2%。在保證反應氣合格的前提下適當降低各段的堿濃度,這樣一來節約的成本,二來也可以減少黃油的生成量。

圖2 工藝流程

3.1.3 堿洗塔各段液位

堿洗塔塔釜液位適當提高,有利于黃油和弱堿的分離提高堿洗效果及黃油排出效果。

3.2 黃油抑制劑的注入

黃油抑制劑是專門用于抑制黃油生成,并分解生成的黃油。該助劑主要由兩部分組成:一部分能消除氧氣,氧氣可促進自由基的形成,由于有水蒸氣的存在,裂解氣仍會產生痕量氧氣。黃油抑制劑可還原溶解在堿液中的氧氣,鈍化堿液中的金屬離子,防止自由基的形成。一旦自由基形成,黃油抑制劑能迅速與自由基反應,終止鏈增長。另一部分能將正生成的黃油分散在廢堿中,使之不易粘附在設備表面,同時消除部分粘附在設備表面上的黃油,改善酸性氣體的吸收[4]。

黃油抑制劑一般主要由阻聚劑組成[5],并配有抗氧化劑、金屬離子鈍化劑和分散劑等。抗氧化劑能降低堿液中氧氣作用,還原溶解在堿液中的氧,減少自由基的產生。金屬離子鈍化劑用于形成保護膜來鈍化金屬表面或絡合溶解在堿液中的金屬離子,以阻止金屬離子的催化作用。分散劑可將生產的黃油分散于堿液當中,不會粘附在塔內,造成堵塔現象。

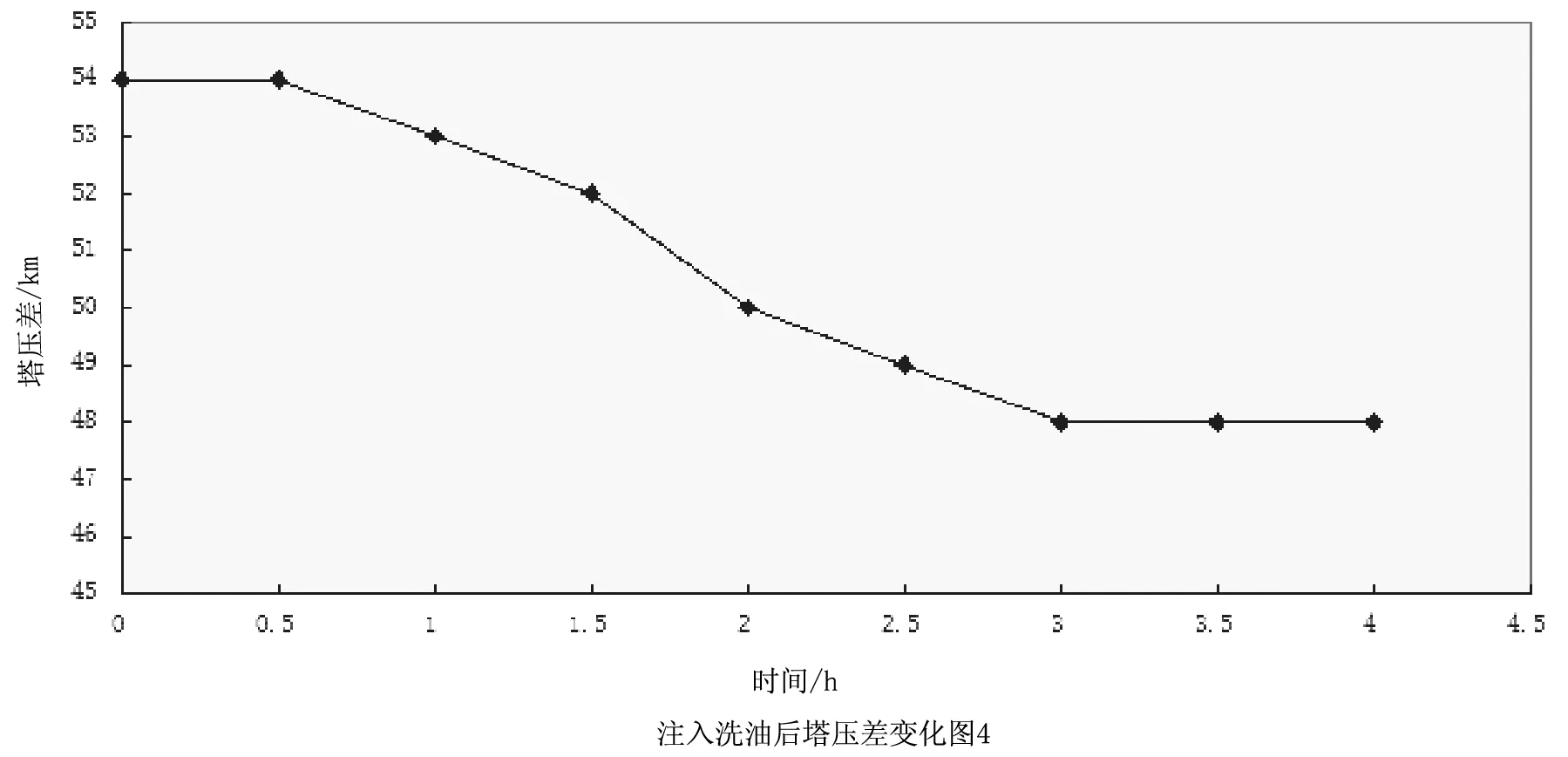

加入黃油抑制劑后一般堿洗塔壓差的變化如圖3。

圖3 注入洗油后塔壓差變化情況

本裝置在強、中、弱各段注入了黃油抑制劑(流程如圖2所示)

4 常見問題及解決方法

雖然經過上述方法的處理,但黃油生成的條件依然存在,仍然有黃油的生成。尤其在開工不穩定階段,或隨著生產周期的延長,仍有堵塔的可能,所以可用以下方法來對堵塔進行處理。

4.1 注入洗油

當堿洗塔出現壓差過高,堿洗段液位不正常時,堿洗塔就有堵塔的可能。暫停廢堿外送,防止對其他裝置產生操作不良影響。設定流程,通過強、中、弱堿段洗油流程向堿洗塔內分別注入洗油(流程如圖1所示),每段注入一段時間后觀察堿洗塔運行情況及各堿段液位是否正常。經過實踐證明,在注入洗油的幾個小時后,塔壓差會下降至操作值。(如圖4所示)

4.2 黃油定期大流量沖洗排放

中控及外操及時對堿洗塔黃油測液位進行監測,及時排出,減少塔內黃油量,防止影響堿洗效果。

5 結論

(1)通過對堿洗塔的優化操作,使堿洗過程在一個合適的溫度范圍內進行,有效減少黃油的生成量,同時減少液堿的用量,也減少了廢堿液的生成量,減輕了廢堿液后續處理系統的壓力,有利于環保。

(2)通過對黃油生產機理的分析,控制好強、弱堿段的堿濃度,黃油的生成量可得到有效的控制。

(3)加入合適的黃油抑制劑,對抑制黃油生成量是較為有效的方法。

(4)當堵塔出現后,采取合適的方法處理,能改善堵塔的狀況。