純電動車整車各系統可靠度分解策略

韋仲寧,萬茂林,占晟

(廣州小鵬汽車科技有限公司汽車技術中心,廣東廣州 510640)

0 引言

可靠性開發工程是研究如何評價、分析、提高產品可靠使用壽命的工程技術,逐步形成了一門基礎性的開發理論學科,屬于系統工程的一個分支。

2018—2019年,汽車市場趨于飽和,各品牌車企銷量均出現不同程度的下跌,想要在下跌大環境中生存,就要求品牌汽車的故障率越低越好。為追求汽車的低故障率,人們會在設計階段、制造階段、驗證階段盡全力排除可能出現的故障,在外部環境允許的情況下,對產品的性能進行全壽命加速等效驗證,并提出相應的改善措施,力爭減少汽車系統(零件總成)的故障,延長工作時間。

純電動汽車作為新能源勢力中的先驅者,以電池模組作為其驅動力的來源,要保證它擁有比擬傳統燃油車的可靠性,才能讓它在市場競爭中脫穎而出。純電動車行駛的條件:各組成零件之間在結構上緊密聯系,每個零件都要完成各自的規定功能,并實現系統定義的功能。系統的可靠度與組成系統的關聯零件的可靠度緊密相關,所以在系統的可靠度確定后,就需要把系統規定的可靠度指標合理地分配到關聯的零件上,這需要調試過程也就是可靠度分配。

汽車若可靠性差,不僅會失去信譽、使用價值、市場,還會造成資源和成本的浪費。本文作者在整車可靠性目標確定后,基于各系統零件數量、安全件數量、復雜程度將整車可靠性指標值分解到系統總成,基于系統總成可靠性目標值再將可靠性指標分解到各零部件總成上,并對其進行適當修正,從而完成可靠性框架搭建。通過合理分配可靠度,提高汽車產品的可靠性,以適應新時期的挑戰。

1 理論介紹

1.1 可靠性理論

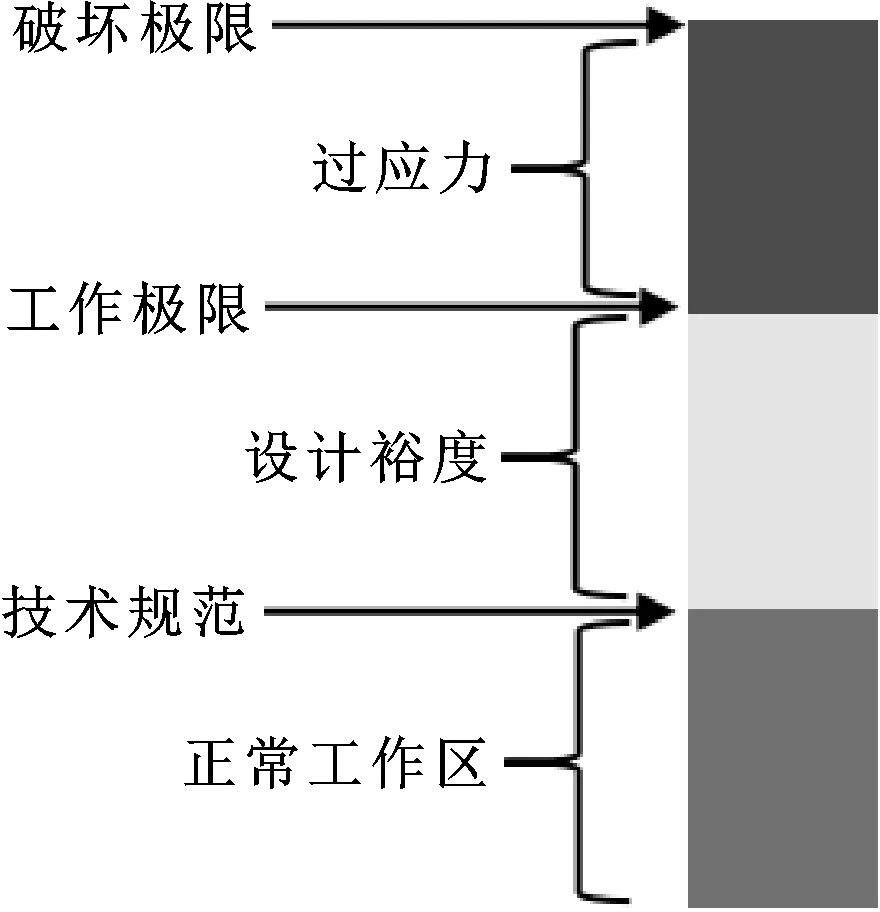

汽車的可靠性是指汽車產品(系統或總成零件)在規定的使用條件下,在規定的時間里,完成規定功能的能力[1]。而可靠性常用可靠度R來衡量,可靠度是指汽車產品在規定的使用條件下,在規定的壽命期內保持規定功能的概率。規定的條件對汽車而言是規定的作業環境,如行駛路況、工作條件、載荷大小、循環次數等;規定的時間是指某一特定時間持續行駛無故障里程數,如設計年限、等效加速時間、失效時間等;規定的功能是指汽車產品達成國際標準、國家標準、企業標準、技術法規以及使用說明書、合同規定的功能和性能要求。功能的設計如圖1所示。

圖1 規定功能逆向表達示意

在汽車設計中,工程師通常都是單一汽車產品設計師,關注的重點是自己區域中產品的性能和功能,忽視了整車的周期壽命可靠性設計。有部分工程師盡管關注到可靠性要求,但也不會真正去執行可靠度指標,從而在前期驗證不充分、資源分配不合理,投入了大量的經費之后,還會出現大量的故障,從而延遲產品上市。

1.2 置信度理論

在統計分析理論中,一個樣本的置信度C是對這個樣本所在總體參數區間的概率分布。汽車系統或零件的置信度表達的是這個系統或零件的真實使用壽命在試驗檢測達到的程度。置信度展現的是被檢測系統或零件的功能不失效、無故障的可信程度。

置信度水平是指整車、系統、零件在規定條件、規定時間完成規定功能真實性的相信程度。置信水平是指試驗檢測或使用情況結果分布在所有樣本統計庫中某一特定位置的概率;而置信區間水平表示要求的整車、系統、零件在規定條件、規定時間完成規定功能,樣本統計值與樣本統計庫之間的差距范圍。置信區間分布越大,說明統計的試驗檢測或使用的樣本量越多,置信度水平也越高。

1.3 失效率理論

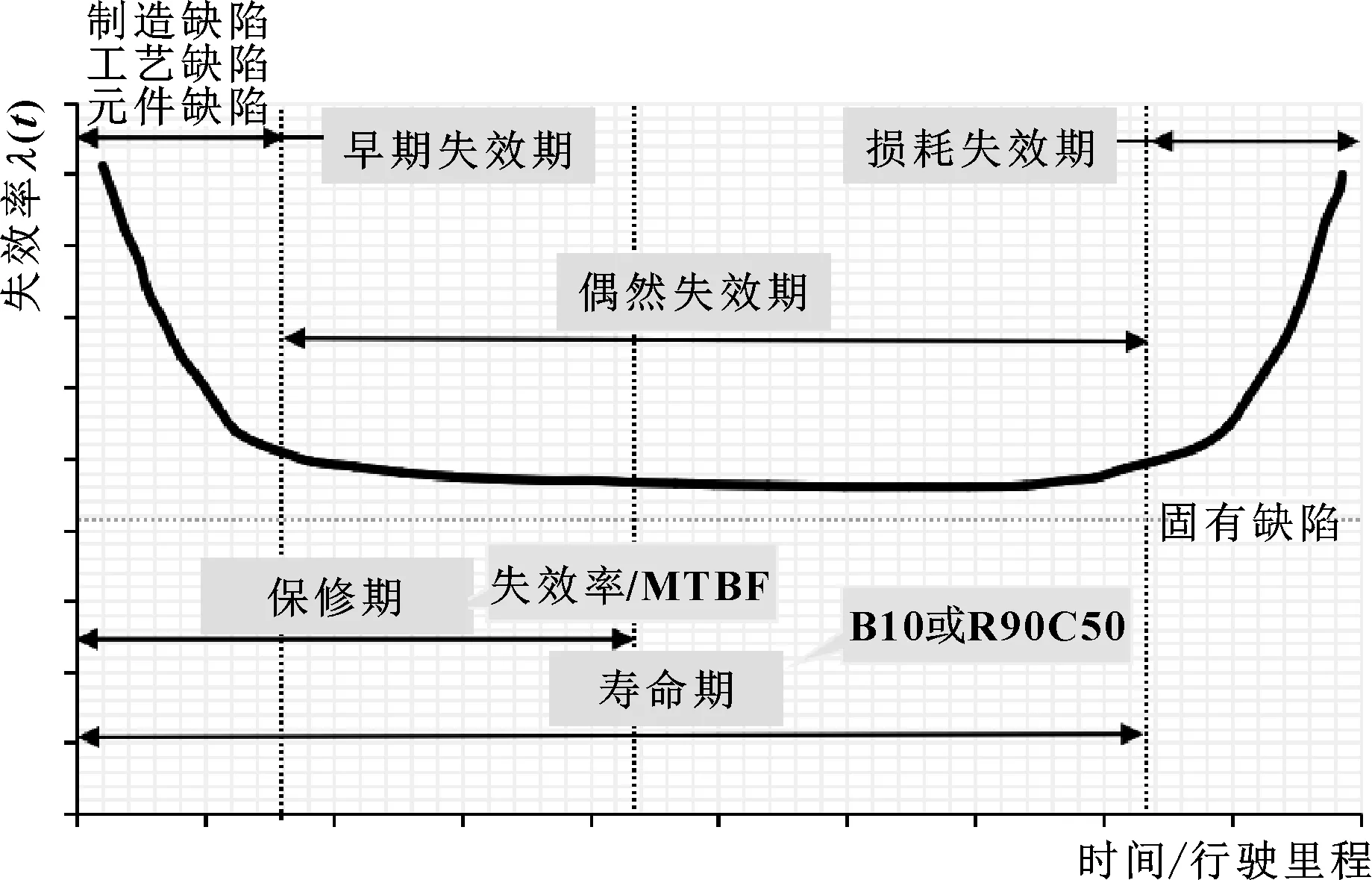

失效率,又稱故障率。它是指產品在規定條件下,在規定時間內,完成規定功能的時候,產品的故障總數與壽命單位總數之比率,用λ(t)表示。用戶使用汽車實現功能,在實現功能的過程中故障率曲線多呈浴盆狀,因此又常將故障率曲線稱為浴盆曲線。如圖2所示故障率曲線可將故障分為3個時期:早期失效期、偶然失效期和耗損失效期。

(1)早期失效期。因為產品中有不合格產品,故障率較高,但隨時間的推移,不合格品被淘汰,故障率逐漸下降。加強產品生產過程中的質量管理,提高裝配質量,是提高早期故障期可靠性的有效措施。

(2)偶然失效期。故障率低且穩定,發生故障是偶然的,何時發生也無法預測,因此提高此期間的可靠性也無具體措施。

(3)耗損失效期。產品已接近或達到設計壽命,隨時間的增長,故障率明顯增加。提高此時期內整個系統的可靠性,就必須在進入耗損故障期之前更換零件。

圖2 整車故障率分布區

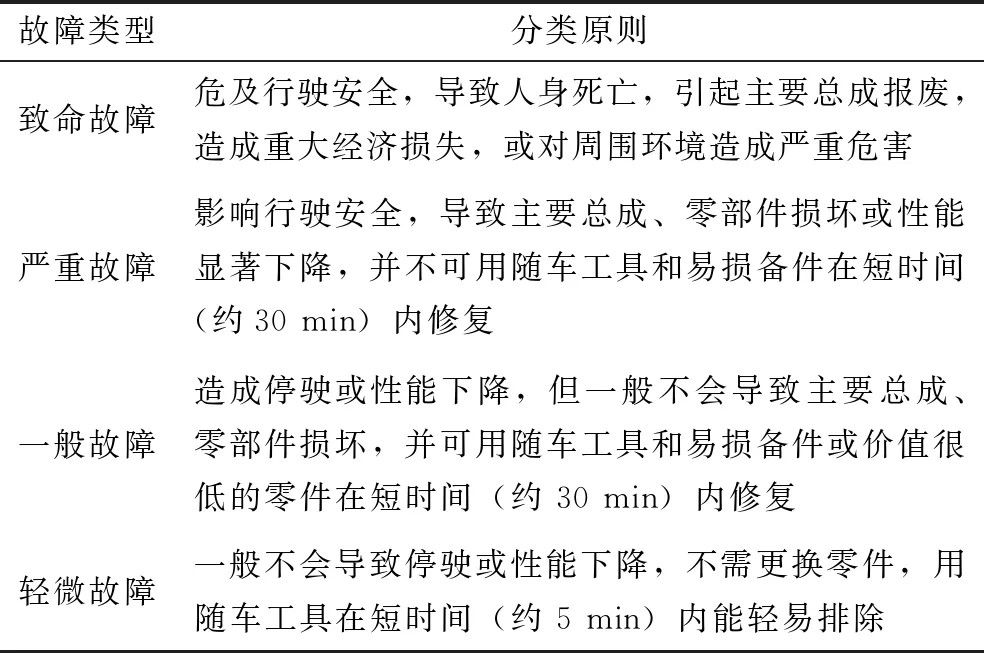

我國《汽車產品質量檢驗評定辦法》中對故障是按其造成整車致命損傷(人身重大傷亡及汽車嚴重損壞)的可能性(概率)進行簡單分類的。規定致命損傷概率接近1的稱為致命故障;概率接近0.5的稱為嚴重故障;概率接近0.1的稱為一般故障;概率接近0的稱為輕微故障或安全故障。故障分類的具體規定詳見表1。

表1 故障分類規定

1.4 可靠度基本要求

在汽車可靠度分配過程中,由于其零件規模巨大且相互聯系,必須建立統一的可靠性要求,單純考慮可靠度而不考慮置信度,會增加分配可靠度的困難,而且容易造成混亂。目前行業主流方法是整車置信度統一,專注于可靠度的提升,推薦C50或C70。

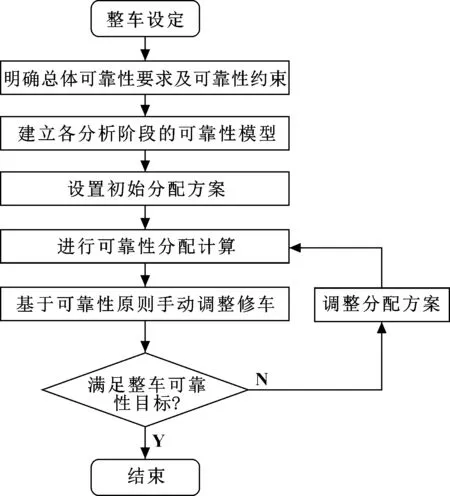

在保證整車所有系統及零件總成置信度統一的條件下,汽車產品的可靠度還遵循兩點分配原則,其流程如圖3所示。

(1)層次清晰:元件/零件>子系統/總成>系統/大系統>整車。

(2)關注零件要明確:安全件>法規件>一般件。

如元件/零件(R99C50)>子系統/總成(R95C50)>系統/大系統(R95C50)>整車(R90C50);安全件(R99.8C50)>法規件(R99.5C50)>一般件(R99C50)。

圖3 可靠性分配流程

2 整車可靠性分解

2.1 系統可靠度

汽車是由成千上萬個零件組成的交通運輸工具,也是一種結構較為復雜的機電產品。把零件按照其作用分別裝配在一起,各自具有一定的功能,相互間有一定的配合關系。將所有的裝配系統有機地組合起來,就組成了完整的汽車。

一個系統是多個零件、部件、子系統或裝配件構成的,完成期望的功能,并具有可接受的性能、功能和可靠性水平的一種特定設計。

2.2 整車系統劃分

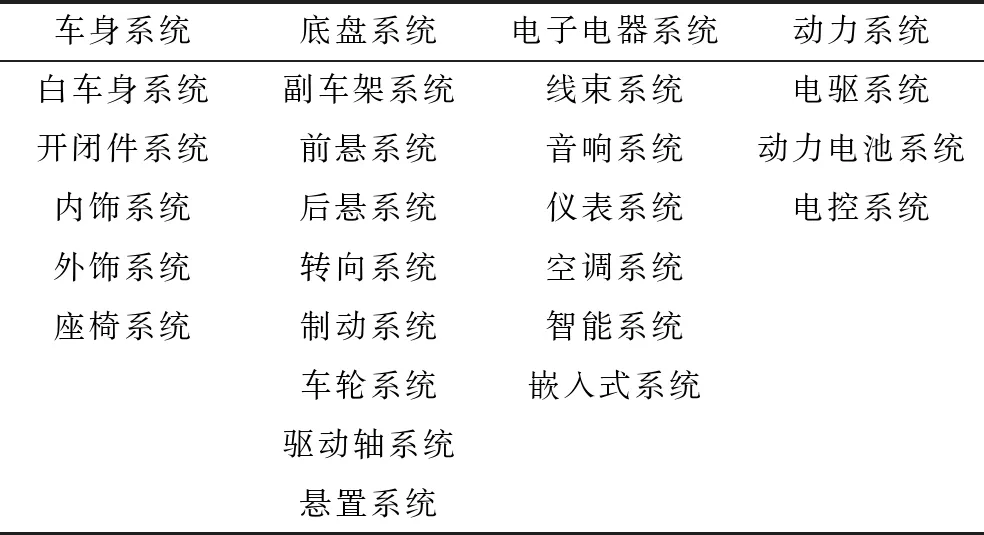

汽車各系統中,選擇關鍵單元,先分解系統,再組合計算。各企業根據整車框架,對整車系統進行適當調整。為了更好地下達指標要求,建議劃分到責任人身上,方便后期的可靠度驗證。同時,關注全新技術的開發,滿足客戶需求。系統劃分不宜過多,表2是某企業的整車系統劃分。

表2 整車系統劃分

2.3 繪制產品的可靠性框圖

為了提高可靠性框圖的規范性和可讀性,需要遵守以下的一般性約定。

首先,不能將同一個產品的“可靠性框圖”與 “組成 (或原理)方框圖”混為一談。“可靠性框圖”描述的是系統與其組成零件,以及零件與零件之間的可靠性邏輯關系,位于同一(可靠性)串聯支路中的各零件的相對位置沒有任何物理意義,只表明其中的任一零件故障,是該串聯支路故障,因此前后次序無關要緊。而“組成 (或原理)方框圖”描述的是系統與其組成零件,以及零件與零件之間的物理關系,或者說是“功能關系”,即使位于同一(物理)串聯支路中,各零件的前后次序也不能隨意變更。

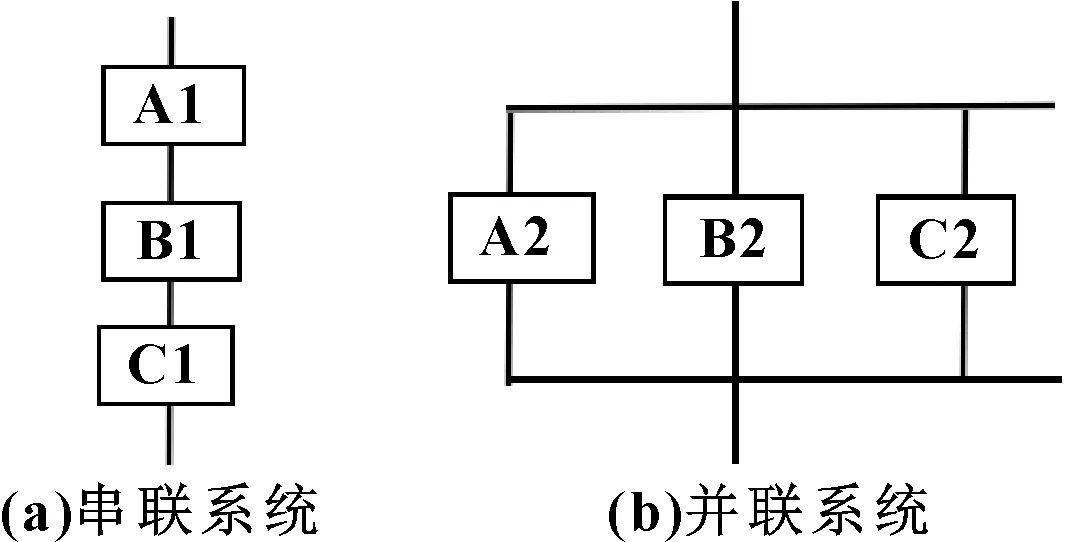

對于大型復雜整車而言,建模過程應從系統級開始,自上而下逐步展開。假設,某可靠性框圖由3個單元串聯而成,如圖4(a)所示;由3個單元并聯而成,如圖4(b)所示。

圖4 可靠性框圖

各串聯子系統如圖4(a)所示,可靠性最差的零件或裝配件對系統的可靠性影響最大,且系統內組件增加,可靠度水平會逐步降低,可靠度計算方法:R1=RA1RB1RC1。

各并聯子系統如圖4(b)所示,并聯條件下,系統可靠度隨著組件數增加,對單一組件的可靠度依賴越來越小,可靠度計算方法:R2=1-(1-RA2)(1-RB2)(1-RC2)。

在建立可靠性模型時,通常假設產品的所有輸入量均在規定的范圍之內,即不考慮由于輸入錯誤而導致系統故障的情況。

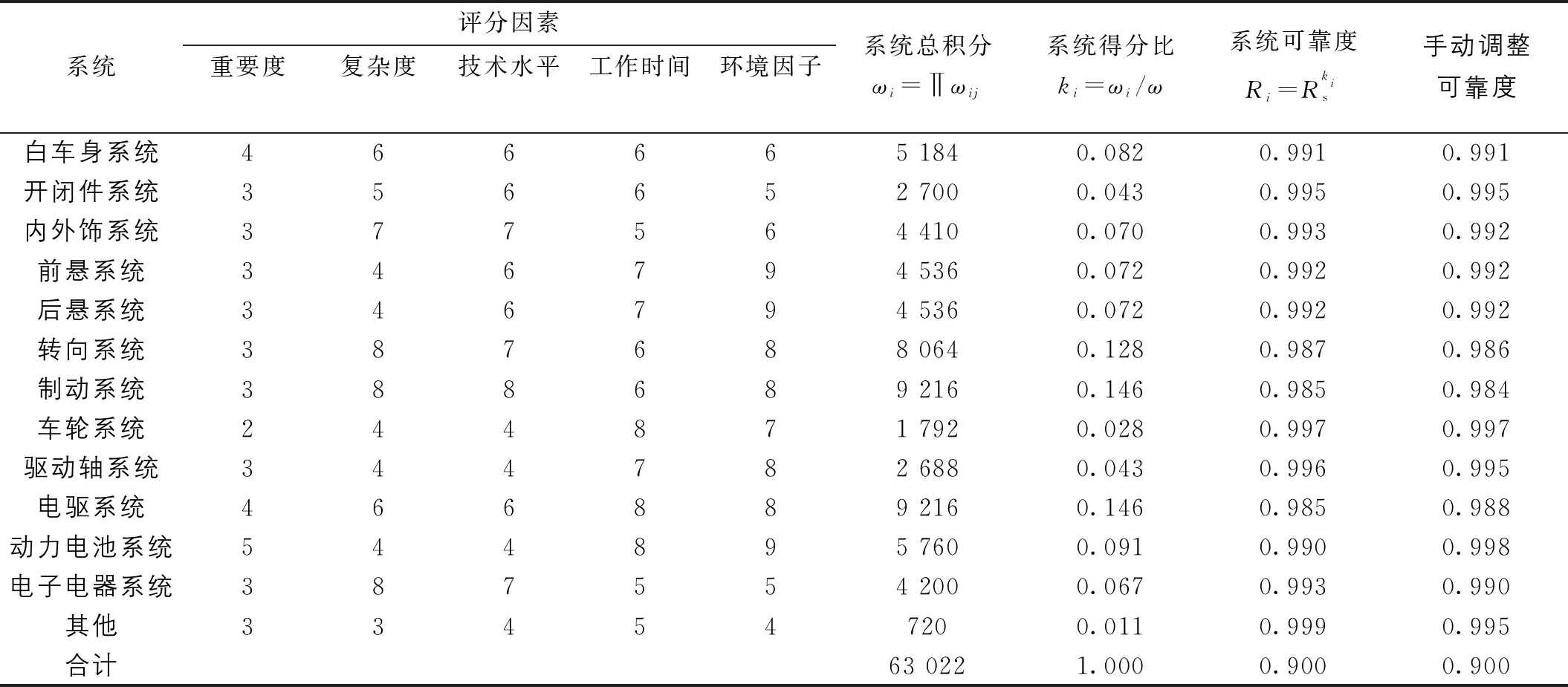

2.4 整車可靠性分配

在完成可靠性框圖的繪制之后,可根據可靠性框圖展示的邏輯關系推導出系統可靠性值的計算公式,即系統的可靠性數學模型。可靠性數學模型描述的是各單元的可靠性變量與系統可靠性值之間的定量關系,利用已知的單元可靠性值(如可靠度、失效率或者 MTBF等)就能計算出系統的可靠性值。本文作者采用重要度、復雜度、技術水平、工作時間、環境因子分值計算方式進行計算,對搭建汽車可靠度有重要參考意義。

所謂可靠性分配,就是把系統(整機產品)的可靠性指標逐級向下,分解成各級組成單元的可靠性指標,是一個自上而下的分解過程。其整車統一置信度為C50,可靠度目標R90,該車型在行駛8年或16×104km后的系統可靠性分配如表3所示。

(1)系統積分=重要度×復雜度×技術水平×工作時間×環境因子。

(2)系統得分比=系統積分/系統總積分。

(4)最后手動修正可靠度。

表3 整車系統可靠性分配

在產品的方案論證階段,有很多因素是未知的, 或者是不確定的。因此,可靠性分配很難做到“精準”,只能將整機產品的可靠性指標“粗略”地分配下去。隨著研制工作的不斷深入,各種數據資料的不斷增多,應該不失時機地對已分配的指標進行適當的修正和調整。另外,在進行可靠性預計時,可能會發現分配的指標不夠合理,這也需要進行調整。因此,可靠性分配很難做到“一錘定音”,而是一個由粗到精、逐步趨于合理(相對合理)的過程。

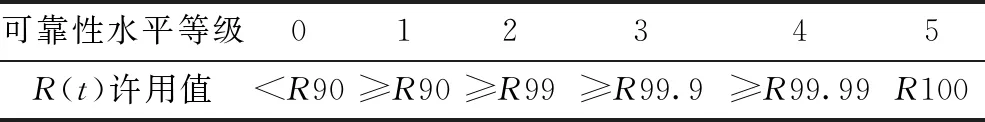

同時,將系統產品的重要度水平分成等級,然后按照重要度、復雜程度等級手工修正可靠度。系統產品可靠度水平等級如表4所示。

表4 系統產品可靠度水平等級

同時,修正系統產品的可靠度水平等級,需要對它們出現的故障或失效后產生的后果進行評估,而這種評估存在著很大的模糊性,這就要求對技術水平、工作時間、環境因子也進行評估。

3 子系統分解

3.1 前懸麥弗遜系統

麥弗遜式獨立懸架是眾多懸掛系統中的一種,將白車身與車輪連接起來的具有彈性功能的系統,它的結構尺寸、布置方式、性能參數等與汽車的駕駛舒適性和操縱穩定性息息相關。它以結構簡單、容易布置、研發成本低廉、舒適性尚可的優點贏得了廣泛的市場應用。

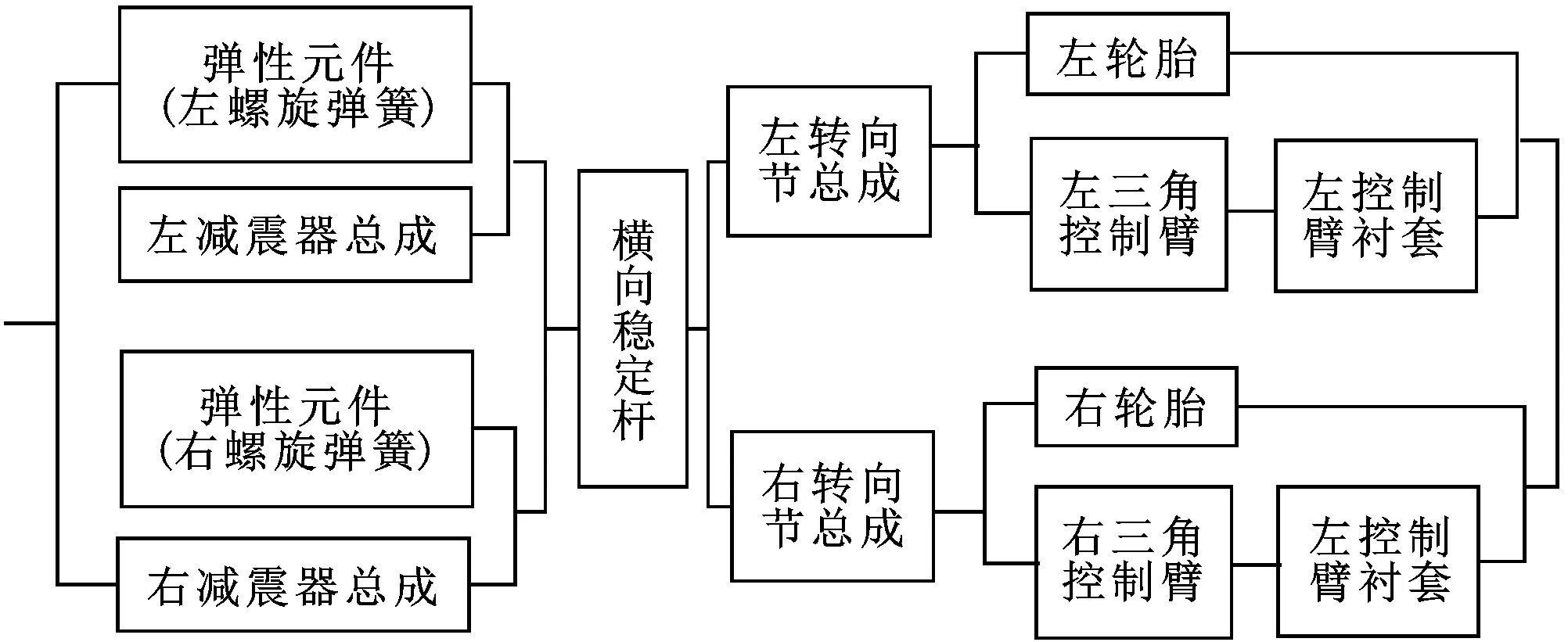

通過對麥弗遜式懸架系統的可靠性框圖進行研究,結合麥弗遜式懸架系統的結構分析,常用的麥弗遜懸架系統是一種混聯系統。可靠性框圖中具有串聯零件、并聯零件、混聯零件。其中,減震器與螺旋彈簧并聯,然后與橫向穩定桿組成串聯,再與轉向節總成串聯,同時三角控制臂、襯套串聯后與輪胎并聯、與轉向節總成呈串聯,左右懸架系統間是一種并聯關系,最終得到可靠性框圖,如圖5所示。

圖5 常用的麥弗遜式懸架系統的可靠性混聯框圖

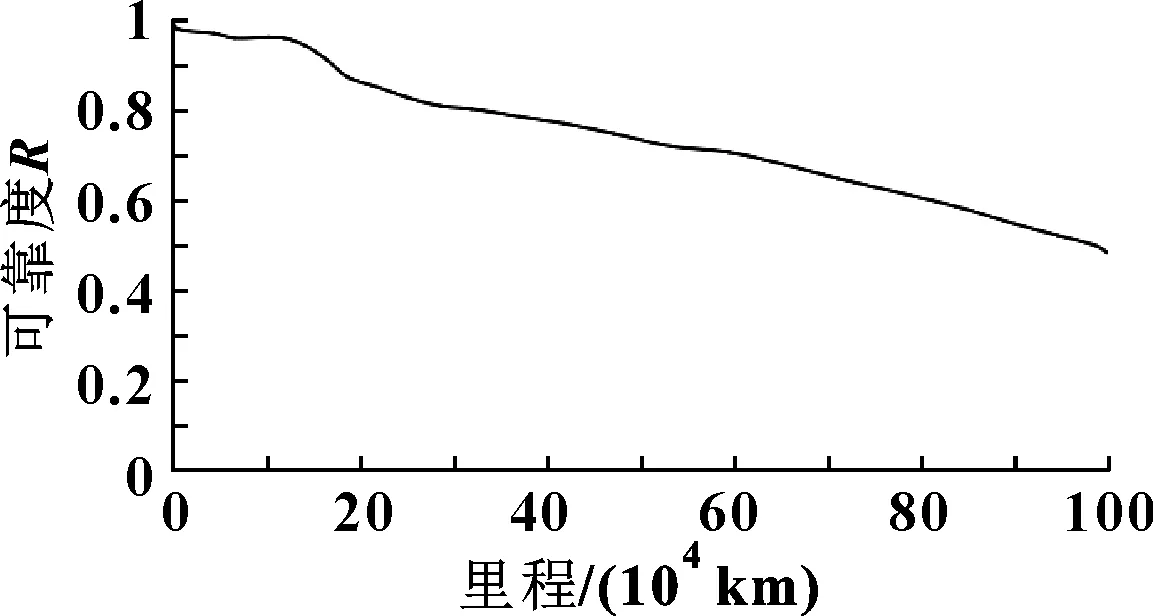

根據可靠度定義,產品在規定的條件下和規定的時間內,完成規定功能的可信概率。由圖6可知,麥弗遜式懸架系統在1×104km之內可靠度為R99.9C50;在1×105km時,可靠度約R97C50;在16×104km時,可靠度為R95C50;行駛里程超過16×104km之后,懸架系統可靠度隨時間增加而降低,發生故障頻率次數增多,可靠性變差。

圖6 麥弗遜式懸架系統可靠性與里程關系

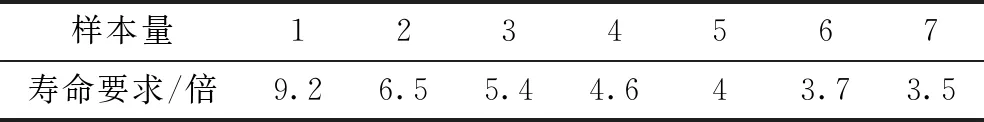

目前驗證懸架系統的可靠度要求,通常用多通道試驗臺架進行驗證。為達到R99.2C50要求,通過威布爾計算出等效試驗樣本數量及壽命要求,如表5所示。

表5 系統試驗樣本量與可靠度

試驗的可靠度由試驗樣品數及置信度水平,其關系為

R=(1-C)1/N

(1)

或者可以變化為

(2)

式中:R為要求達到的試驗可靠度;C為置信水平;N為試驗樣本數。

3.2 制動系統

制動系統的主要功能是汽車行車或轉向時的主動安全措施。汽車行駛中如需要停下車輛,需要通過制動系統阻止輪胎滾動,停止后需要通過手剎鎖死汽車車輪與變速器,避免偶然外力推動汽車運動。制動系統基本組成有4個部分,即功能裝置、控制裝置、傳動裝置和制動器。

制動系統失效主要有2種:(1)關聯失效。由于組成制動系統的各個零件、裝配件的故障所引起的系統失效。(2)環境失效。由于輪胎與地面附著阻力條件不良所引起制動失效,也就是剎車不靈或者剎車距離比較長,不能在短距離內把車停下來。這2種失效在起因和影響制動兩方面都是大不相同的。關聯失效可能是由于制動系統零件、裝配件的功能策略喪失,或者功能達不到滿足要求的部分失效,制動系統仍然可以正常工作。外部失效情況比較復雜,它是由于車輪與地面的附著阻力不良造成的剎車不靈或者剎車距離比較長的故障。

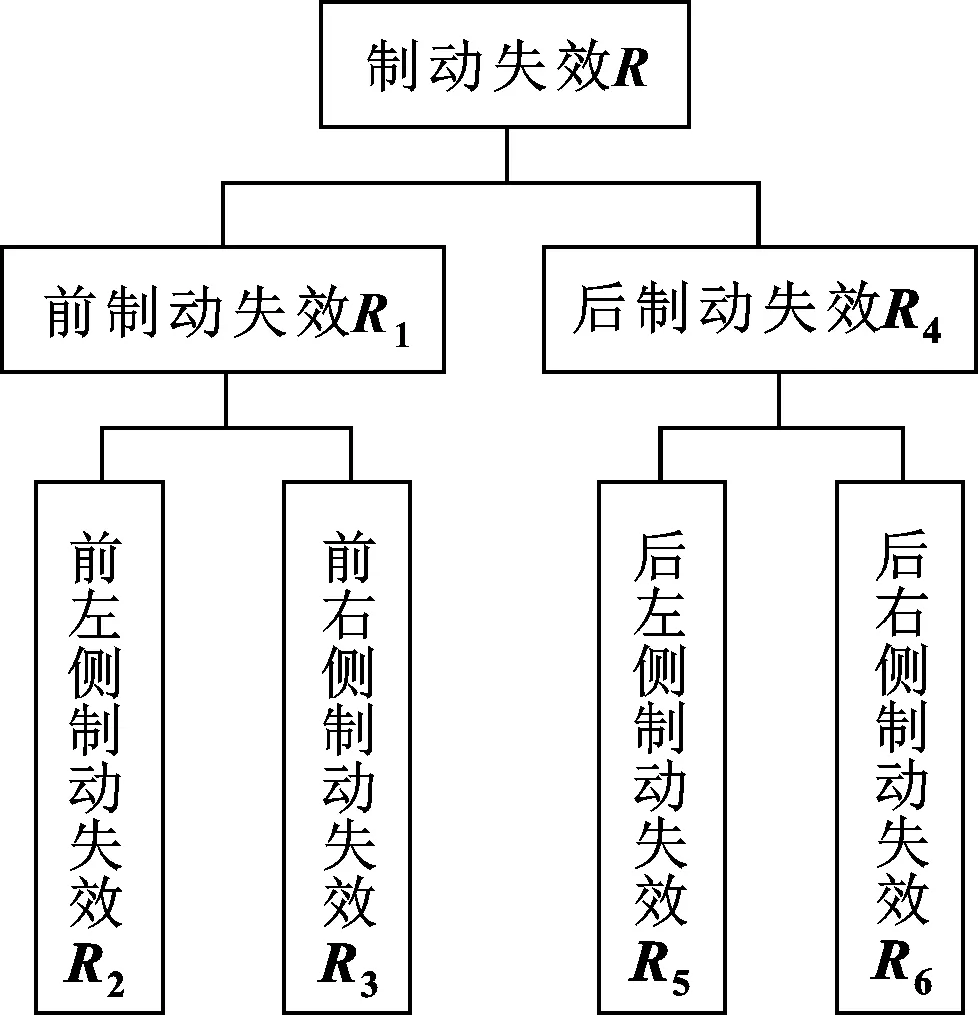

根據制動系統失效關系,設前制動失效、前左側制動失效、前右側制動失效、后制動失效、后左側制動失效、后右側制動失效的可靠度分別為R1、R2、R3、R4、R5、R6,如圖7所示。制動系統的可靠度為 :R98.4=1-(1-R1)·(1-R4)=1-[(1-R2)·(1-R3)]·[(1-R5)·(1-R6)],最終得到制動系統各個總成零部件的可靠度。

制動系統的可靠度驗證,除了通過其零部件總成的可靠度進行R98.4C50要求驗證,還可以用整車底盤專項試驗驗證制動系統可靠度,如表6所示,該循環次數等效3倍整車級8年或16×104km要求,通過威布爾理論計算得出試驗樣車為4輛車。

圖7 制動失效流程

特征路速度/(km·h-1)循環次數/次1號制動路80~01 5002號制動路60~01 3003號制動路80~01 2004號制動路80~01 200

4 結論

本文作者根據整車R90C50的可靠度目標,基于系統重要度、復雜度、技術水平、工作時間、環境因子評估并分解可靠度到各個子系統上。根據系統或零部件總成可靠度,運用威布爾理論計算分析,獲取最優樣本量或加載零部件總成的壽命。

整車可靠度不僅僅是由子系統、零件總成可靠度決定,駕駛者的操作對可靠度的影響也很大;有些系統級試驗臺架費用昂貴,可以通過整車專項試驗進行可靠度評估。

可靠性開發工程科學的分析方法已經在汽車研發設計中得到廣泛應用,是汽車安全設計、壽命要求的關鍵指標要素,但是仍然有許多工作有待進一步改進。