高強度間位芳綸的制備及力學性能測試

任仲愷 楊文華 張愛華

(煙臺泰和新材料股份有限公司,山東煙臺,264006)

1 研究背景

間位芳綸是目前世界上有機耐高溫纖維中發展最快、具有高附加值的軍民兩用特種化學纖維,擁有優異的熱穩定性、阻燃性、電絕緣性和耐輻射性,是航空、航天、國防、環保、化工和海洋開發等領域中的重要基礎材料[1]。工業和信息化部、發展改革委、科技部、財政部聯合制定了《新材料產業發展指南》,其中均明確支持發展芳綸及其復合材料。目前全球間位芳綸無論在生產規模還是生產技術上,都有了顯著的發展,低成本、高性能、差別化將成為未來的主要發展方向[2]。

2 研發思路

通過對聚合過程反應釜的徑高比進行研究,設計一種新型反應釜;通過對高黏度流體進行研究,設計一種新型內外反式雙螺帶式攪拌裝置,實現聚合反應的快速和均勻。通過優化聚合過程添加酰氯的方式,實現間苯二胺和間苯二甲酰氯的均勻快速反應;通過冷媒系統的控制實現反應過程中熱量的快速釋放,減少低聚物產生。

采用濕法加硼紡絲技術,利用硼元素降低間位芳綸紡絲中的氫鍵結合力,降低間位芳綸大分子的纏結程度,在牽伸過程中使纖維結構更均勻、取向度更高;并且降低絲條在凝固浴中的凝固速率,使纖維皮層形成致密結構,提高耐磨性;同時在水洗過程分段處理,從低溫水洗逐步提高溫度,使纖維中的溶劑緩慢釋放,保證纖維內部結構的致密性,實現良好的力學性能和紡織加工性能[4]。

3 高強度間位芳綸的制備與測試

3.1 聚合物制備

3.1.1原料及設備

間苯二胺,間苯二甲酰氯,硼氫化鈉,N,N-二甲基乙酰胺,氫氧化鈣,氯化鈣,硼酸。

根據反應所達到的黏度和轉速,對反應釜徑高比進行改進,所采用的反應釜徑高比限定在1.5∶1。攪拌裝置選擇內外反向式雙螺帶式攪拌,保證聚合物在反應過程中攪拌均勻。

3.1.2聚合物制備工藝

按照含固量占比13%~15%制備紡絲原液,保持反應溫度20 ℃~30 ℃,按照反應比例加入相應的間苯二胺和間苯二甲酰氯反應至聚合物黏度增加至250 Pa·s~300 Pa·s時,加入氫氧化鈣中和pH值至中性,此時加入硼氫化鈉質量分數為10%的N,N-二甲基乙酰胺溶液,保持20 ℃~30 ℃,攪拌均勻,過濾,得到聚合物溶液。

記錄28d內無臟器功能障礙的天數、患者ICU時間及28d病死率。采用GEM.Prem-ier3000血氣分析儀監測患者6h、24h、48h、72h的動脈血乳酸,同時對每位患者的6h血乳酸清除率進行計算。

3.2 紡絲工藝

3.2.1成形方式

上述聚合物溶液在25 ℃恒溫下通過噴絲板噴出,經過硼酸和氯化鈣質量分數為5%的N,N-二甲基乙酰胺水溶液進行凝固成形,此時固定噴絲速度在10 m/min以內,保證牽伸比為負,確保纖維中的N,N-二甲基乙酰胺在凝固浴中均勻釋放,提高纖維皮層的結構致密性。

3.2.2水洗方式

上述成形后的纖維先經過0 ℃~10 ℃的低溫水洗和慢速拉伸,再經過80 ℃~90 ℃的高溫水洗和快速拉伸,實現纖維內部N,N-二甲基乙酰胺的快速釋放和分子取向的整齊分布。

3.2.3熱定形

經過水洗后的纖維通過230 ℃高溫下的定形,再次對分子取向進行整理,確保纖維中分子的取向度更高。

3.2.4上油和卷曲

熱定形后的纖維經過抗靜電油劑進行上油處理,再經過卷曲和切斷,得到間位芳綸短纖維。

3.3 性能測試及表征

采用BROOKFIELD DV-II 型黏度計 4號轉子在(25±0.5)℃測試聚合物的黏度。

采用1835型烏氏黏度計(內徑1.07 mm)濃硫酸體系測試聚合體特性黏數。

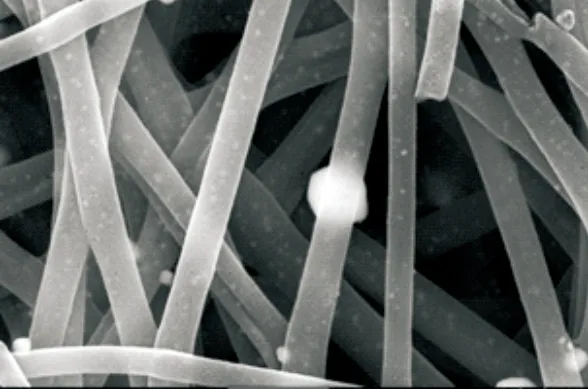

將制備得到的纖維利用JSM-6360LV型電子顯微鏡對纖維表面結構進行表征。

采用Lenzing VIBROSKOP 400型單纖維強力儀對纖維細度及強力進行測試,測試溫度(20±2)℃,相對濕度(65±4)%[5]。

4 結果與討論

4.1 聚合物黏度

常規間位芳綸與高強度間位芳綸聚合體黏度及特性黏數測試結果見表1。

表1 各間位芳綸聚合體黏度及特性黏數對比

序號聚合體含固量/%聚合體黏度/Pa·s聚合體特性黏數聚合體類型1234131513151301452892811.82.13.13.2常規常規高強高強

經過上述改進過的聚合反應裝置制得的間位芳綸聚合體溶液黏度穩定,聚合度高。

4.2 纖維形態

采用掃描電鏡對得到的纖維進行微觀結構分析。高強度間位芳綸和常規間位芳綸電鏡照片如圖1和圖2所示。

圖1 高強度間位芳綸纖維

圖2 常規間位芳綸纖維

對比圖1和圖2可以看出,新工藝制得的高強度間位芳綸纖維表面結構致密、光滑,成形效果較好。在紡絲過程中,高強度間位芳綸的生產狀態穩定,毛絲少,可牽伸倍數高。

4.3 纖維力學性能

通過測試可知,不論聚合力含固量是13%還是15%,高強度間位芳綸的斷裂強度達4.7 cN/dtex以上,且斷裂伸長率不低于30%,具體數據見表2。

表2 各間位芳綸應力應變指標對比

序號線密度/dtex斷裂強力/cN斷裂伸長率/%斷裂強度/cN·dtex-1楊氏模量/cN·dtex-112342.292.112.212.158.828.2710.8710.3027.1128.2430.1233.583.853.924.924.7960.2858.7262.1459.47

從表2數據可知,在本文工藝條件下,通過對聚合物以及紡絲工藝條件的控制,得到的間位芳綸的強度提升明顯。

4.4 紗線力學性能

高強度間位芳綸和常規間位芳綸紡出紗線的力學性能對比見表3。兩種芳綸紗線各自所用芳綸對應的聚合體含固量均在13%~15%,任選兩個樣品進行測試。

表3 兩種間位芳綸紗線力學性能指標對比

芳綸種類線密度/tex斷裂強力/cN斷裂伸長率/%常規1常規2高強1高強259.059.058.558.51 4801 5121 9802 01419.218.723.824.6

從表3測試結果可知,高強度間位芳綸紗線的斷裂強力和斷裂伸長率較常規間位芳綸紗線有了顯著提升。

4.5 面料力學性能

高強度間位芳綸和常規間位芳綸制成同規格面料的力學性能對比見表4。兩種芳綸面料各自所用芳綸對應的聚合體含固量均在13%~15%。

表4 兩種間位芳綸面料力學性能指標對比

芳綸種類單位面積質量/g·m-2斷裂強力/N斷裂伸長率/%撕破強力/N經緯向常規1常規2高強1高強22102102102101 4801 3121 7851 62129.226.135.832.412295152138經向緯向經向緯向

從表4測試結果可知,高強度間位芳綸制成的面料斷裂強力和撕破強力較常規間位芳綸面料有了顯著提升。

5 結語

高強度間位芳綸的制備不僅需要紡絲工藝的改變,更需要對聚合物進行改性提升,降低紡絲原液含固量的同時提高黏度,以此增加聚合物分子量。配合紡絲工藝的優化,使纖維中分子排列的取向性更高,從而提升纖維表面結構的致密性,達到提高纖維強度的目標。采用此種聚合方式得到的間位芳綸在不改變間位芳綸的本質特性的同時,還能提高所制成面料的耐用程度,延長面料的使用壽命,降低使用成本。