攪拌摩擦焊接弱結合與未焊透缺陷的檢測對比

易冠英

(國營四達機械制造公司,陜西 武功,712200)

0 引言

攪拌摩擦焊(FSW)作為一種固態連接的焊接技術,在航空航天、船舶、高速列車等領域有著廣泛應用,如飛機機身的蒙皮結構、高速列車車體結構等[1]。較傳統焊接方法相比較,FSW雖然有著特殊的優勢,但也存在著如孔洞、未焊透、弱結合、隧道等缺陷。尤其是未焊透及弱結合缺陷,缺陷尺寸較小,貼合緊密,降低了接頭的力學性能,同時也增加了檢測的難度[2]。

國內外的研究者對FSW接頭的缺陷檢測進行了大量的試驗。王飛等[3]通過超聲相控陣檢測技術實現了3mm厚的薄壁鋁合金FSW焊縫的檢測,并結合超聲信號分析了產生弱結合缺陷的原因。張麗娜等[4]采用相控陣線性和扇形掃查對2219鋁合金FSW焊縫進行探究,對焊縫的面缺陷、體積型缺陷檢測效果良好。Bo Li等[5]使用X射線檢測、熒光滲透檢測、超聲C掃描檢測等方法對厚板2219-T6鋁合金FSW焊縫缺陷進行了研討分析,對于孔隙較小的缺陷,超聲C掃描檢測效果較好。

本文以7N01鋁合金為研究對象,通過相控陣超聲檢測及聲發射檢測技術,對FSW常見的弱結合及未焊透兩種面缺陷進行檢測信號的比較,為兩種缺陷的信號識別提供相應依據。

1 試驗設備及方法

試驗選用Sonotron NDT公司的相控陣超聲檢測儀,配用的陣列探頭參數如表1所示;聲發射檢測設備為PCI-2型兩通道。

試驗所用材料為7N01鋁合金,對尺寸為120mm×160mm×9mm的板材進行對接焊接,并選用分別帶有弱結合、未焊透缺陷的兩個試樣進行超聲檢測,對比試樣采用帶有人工刻槽(深度0.4mm、寬度0.2mm)的同厚度、同材料焊縫板材,相控陣參數選擇激發16晶片,通過45°至54°橫波扇形掃查檢測;制備帶有弱結合、未焊透缺陷的拉伸試樣2個,通過聲發射檢測識別拉伸過程中兩缺陷的信號差異。

表1 相控陣探頭參數表

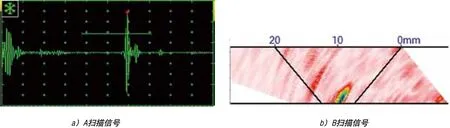

圖1 1號試樣未焊透缺陷超聲檢測信號圖像

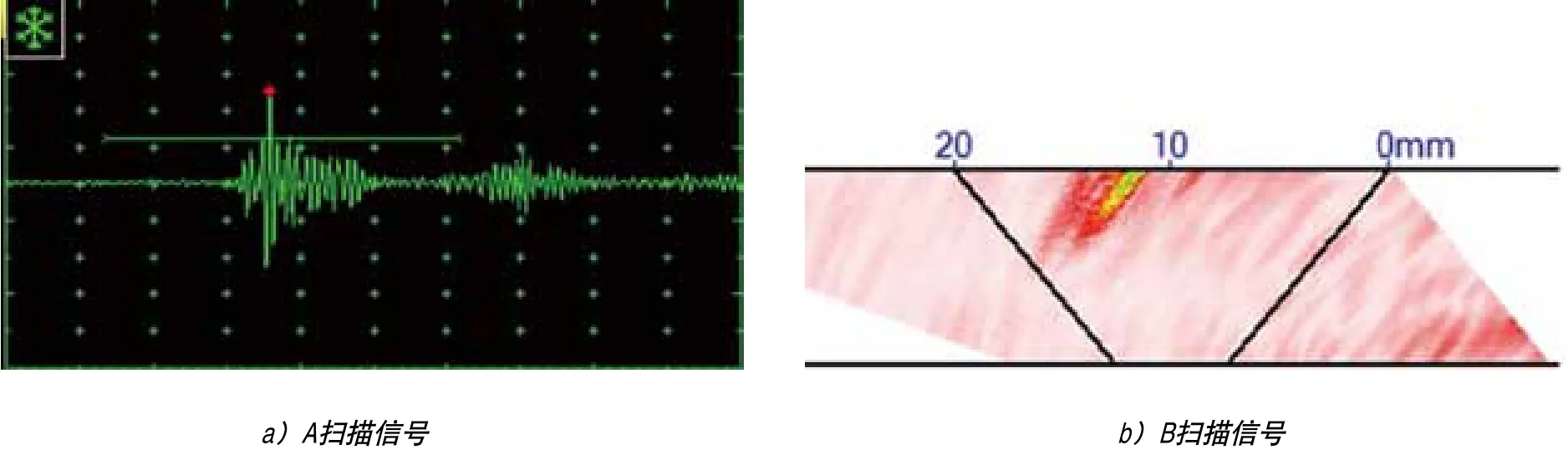

圖2 2號試樣弱結合缺陷超聲檢測信號圖像

2 試驗結果與分析

2.1 超聲相控陣檢測信號分析

試驗選取的兩個試樣分別帶有弱結合、未焊透缺陷,其中1號試樣帶有未焊透缺陷,2號試樣帶有弱結合缺陷,超聲檢測的信號結果如下。

圖1為1號試樣未焊透缺陷的A掃描和B掃描信號圖像。從A掃描圖像可以看到,閘門內信號幅值較高,達90%左右,且A掃描信號呈單束較高波峰,雜波較少;B掃描圖像為焊縫模擬截面圖像,焊縫寬度約20mm,在焊縫底部的中間區域可清晰地觀測到缺陷信號。

圖2為2號試樣弱結合缺陷的A掃描和B掃描信號圖像。弱結合缺陷的A掃描圖像信號幅值較低,并不是單束波,主波峰的幅值不足60%,且在主波峰的周圍存在幅度不高的若干回波信號;從B掃描圖像可以觀察到,該缺陷位于焊縫上部位置,信號顯示不強。

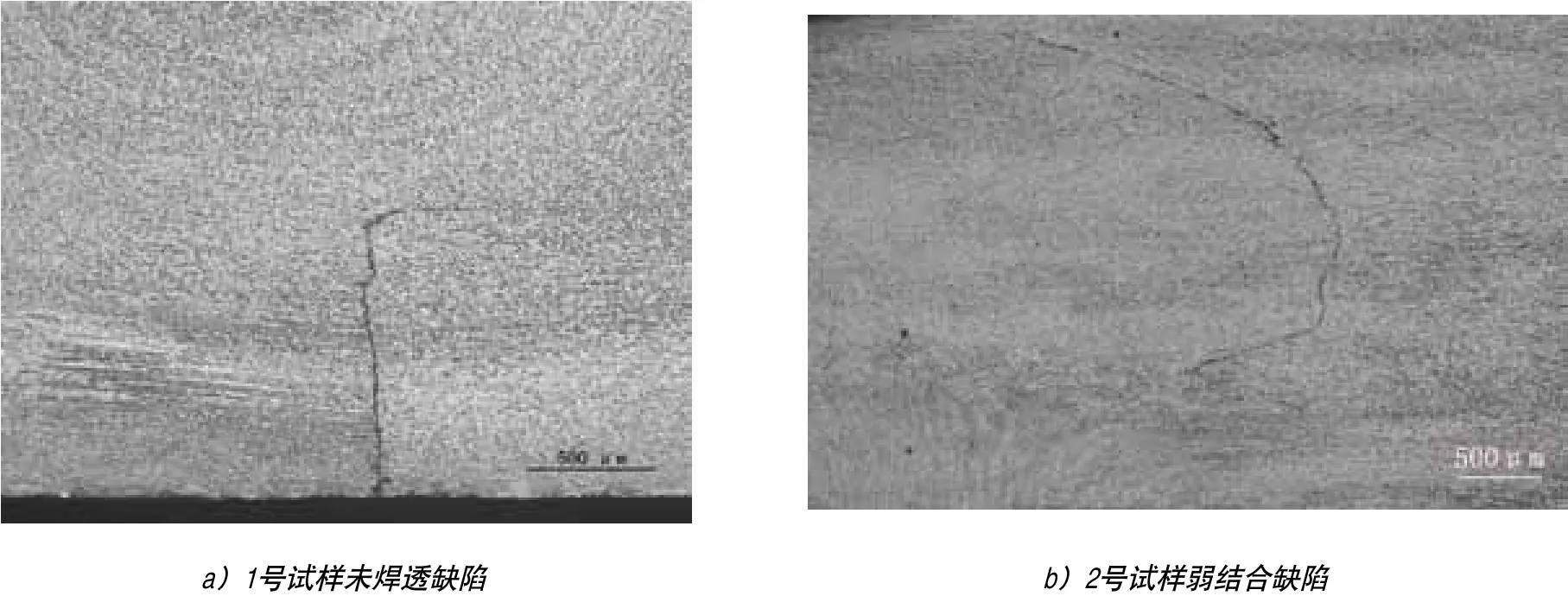

圖3 金相檢測圖

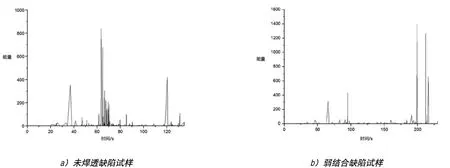

圖4 能量-時間關系圖

在超聲檢測缺陷信號處進行金相剖析驗證,1號及2號試樣所對應的金相圖如圖3所示。1號試樣的未焊透缺陷基本垂直于底面,在攪拌頭與板厚匹配合適的情況下,可能是由于攪拌頭壓入量較小造成。而超聲波在垂直界面處會產生端角反射,即入射波在端角處經過兩次反射后,形成與入射波平行的反射回波,因此,所得到的A掃描信號波形呈較高幅值的單束波,對應的B掃描信號顯示也較強,說明超聲相控陣檢測對于未焊透缺陷檢測能力較強。2號試樣的弱結合缺陷位于焊縫的上部,位置同超聲B掃描缺陷信號相對應,從缺陷的形狀來看,弱結合缺陷呈“S”線型,長度較未焊透缺陷長。由于弱結合缺陷不是平直界面,超聲波抵達缺陷界面時,受界面曲率的影響,會產生不同角度的反射波,因此A掃描中得到的信號中存在若干個反射回波,幅值信號也就沒有端角反射得到的高,檢測弱結合缺陷時較未焊透缺陷也就更困難。

2.2 聲發射檢測信號分析

聲發射檢測作為一種監測動態缺陷變化的檢測技術,能夠通過振幅、能量、持續時間、振鈴計數等特征參數表示裂紋擴展的聲發射特性。

圖4給出了分別帶有未焊透和弱結合缺陷試樣在拉伸過程中聲發射能量和時間的關系。帶有未焊透缺陷的試樣拉伸時間經歷了約130s,在剛開始的彈性變形階段,近乎沒有能量信號,這是由于載荷力沒有致使未焊透缺陷擴展,在達到近40s時,缺陷開始擴展并釋放一定的能量,隨著位錯運動不斷加劇,在60s后釋放出最大的能量,當試樣拉伸達到頸縮階段時,再次釋放一定的能量。

帶有弱結合缺陷的試樣在60s左右開始產生裂紋擴展,但在拉伸過程弱結合缺陷所釋放的能量明顯較未焊透缺陷低,在最后的頸縮斷裂階段,釋放最大能量。

3 結論

(1)超聲相控陣檢測能夠發現未焊透及弱結合缺陷,并且未焊透缺陷較弱結合缺陷更容易檢出。

(2)對于垂直型的未焊透缺陷,超聲A掃描信號呈單束較高波峰,幅值較高;對于具有一定曲率的弱結合缺陷,A掃描信號主波峰較低,并存在若干不同角度的反射回波信號。

(3)在聲發射檢測過程中,帶有未焊透缺陷的試樣在頸縮斷裂前較弱結合缺陷釋放較大的能量。