華中HNC-818B/M系統在V1050D加工中心上的應用優化

林雪玉 劉基國 秦友

(1江麓機電集團有限公司,湖南 湘潭,411100;2湖北江山華科數字設備科技有限公司,湖北 襄陽,441000)

0 引言

大河數控機床有限公司生產的V1050D立式加工中心, 原配置FANUC 0i MB數控系統,控制X、Y、Z、A軸等4個伺服軸和1個主軸。機床經過14年的使用,系統功能部件,高低壓電氣元件、線路都已嚴重老化,同型號FANUC數控系統已被淘汰,備件難以采購、周期長價格貴;同時機床主軸松拉刀機構不靈活,刀庫及機械手部分損壞,導軌磨損嚴重,造成機床精度嚴重下降。在國家04重大專項支持下,該設備被列為換腦改造設備。

換腦改造中,數控系統配置華中HNC-818B/M型總線式數控系統;各軸配置HSV-180UD系列驅動器,X/Y/Z軸型號為150ST-M23920HMBB伺服電機,A軸型號為130ST-M09620LMBBZ伺服電機;主軸配置HSV-180US系列驅動器,型號為GM7105-4SB61-0伺服電機。改造完成后設備各運動軸動作正常,幾何精度與位置精度基本恢復到了出廠時的精度。

在使用一段時間后,設備存在如下問題:

1)在安靜環境下,X軸運動時有嘯叫聲音發出;

2)在運行加工程序時,主軸啟動后須等待幾秒鐘,各軸才開始移動,加工效率同改造前相比降低;

3)A軸不工作情況下,不定期地出現“SVERR-0030023 A軸伺服-NCUC數據幀校驗錯誤”報警,驅動器報警號為A23,關機重啟后設備恢復正常。

針對上述問題,進行了HNC-818B/M系統的控制參數、控制程序及相應功能部件的優化分析,提出了解決措施,并檢查調整了相應的機械部件。經過后續的測試驗證,所開展的應用優化有效,取得了良好效果,達到了預期要求。

1 X軸運動嘯叫

X軸運動時存在嘯叫聲,本著先電氣后機械的檢查原則,通過電氣檢測,判斷機械故障點的方法,具體如下:

1)移動X軸,觀測X軸驅動器負載電流,判斷是否為負載過大引起電機嘯叫。在不同倍率下運行,負載電流值在合理范圍內,觸摸電機無明顯抖動或發熱現象,可推斷嘯叫聲不是電機引起;

圖1 速度環監控曲線圖

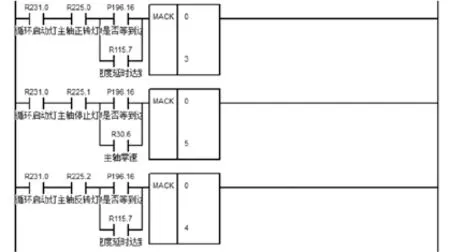

圖2 M03,M04,M05指令響應優化程序

圖3 S指令響應優化程序

圖4 M03、M04指令響應設置

2)拆開X軸兩邊防護罩運行,嘯叫聲音依然存在,可排除防護罩的原因;

3)查看X軸導軌,導軌上有足夠潤滑油,排除了導軌干磨發出的聲音;

4)檢查絲桿兩端的軸承,軸承完好,安裝松緊度適當,不存在問題;

5)檢查電機與絲桿的連接部分,聯軸器的安裝有點偏,造成伺服電機軸與絲桿不同心,且聯軸器安裝過緊。

為此,重新安裝伺服電機,并調整聯軸器位置及安裝松緊度,試機運行,無嘯叫聲。

2 加工效率降低

經多次觀察,執行加工程序時,主軸轉速需要幾秒鐘才能達到預定轉速,同時只有當速度達到預定值后,系統才執行下一步程序。為提高加工效率,可從兩個方面入手,一是提高主軸從0速到達指令要求的速度時間,二是縮短檢測主軸速度到達指令速度的時間。需要優化處理主軸伺服驅動器參數及數控系統中與主軸控制有關參數;同時對PLC控制程序進行同步優化。

圖5 系統功能部件組態圖

圖6 A軸始終處于使能狀態控制程序

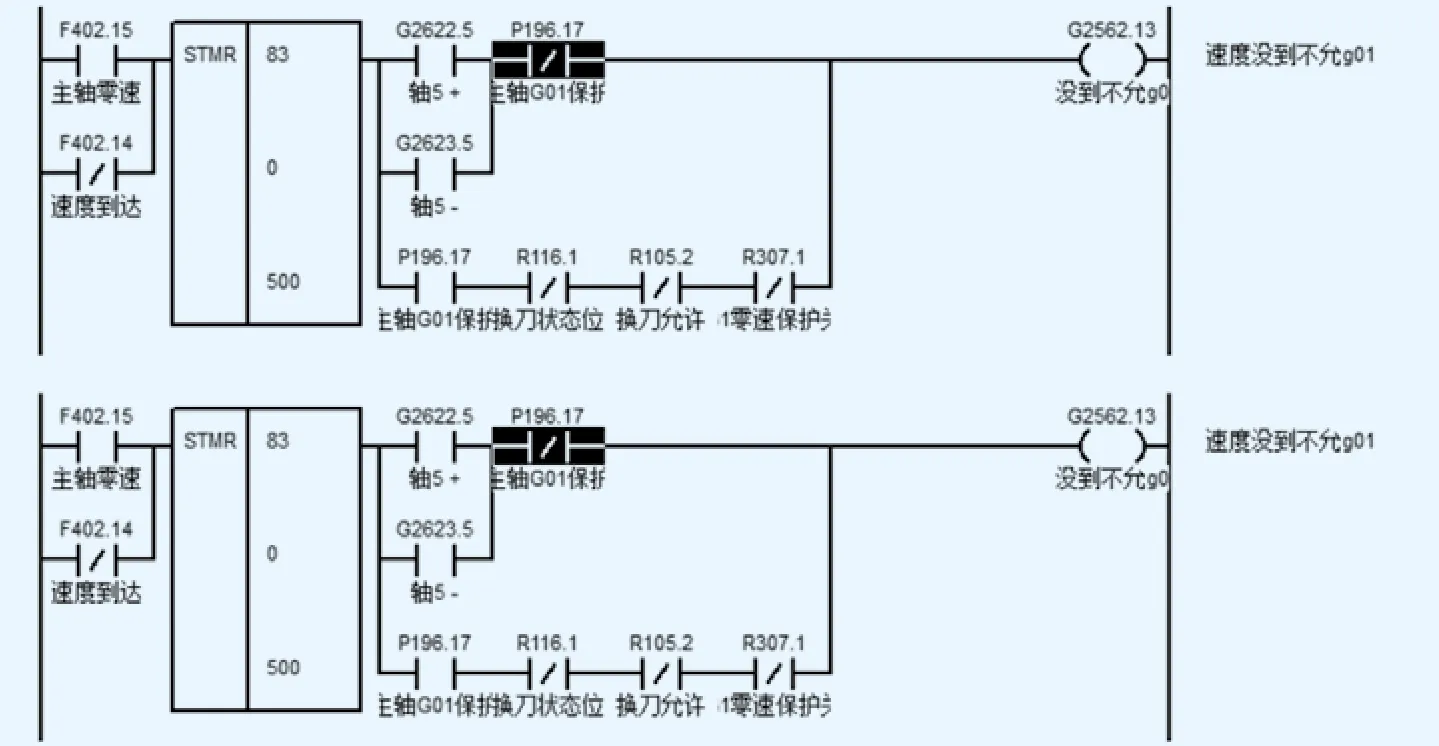

基于HNC8系統集成伺服監控調試軟件,伺服調整界面選擇速度環,按循環啟動在線對主軸轉速的響應速度、加速度進行監控,監控曲線如圖1所示。

針對圖1監控示意圖,將主軸速度響應相關參數進行優化,讓主軸加速度得到改善,速度到達時間更快的到達指令速度。修改相應參數:

1)加工加減速時間常數——2ms(根據加速度計算公式:1000 mm/60 s=16.666 mm/s;16.667/0.002=8333 mm/s2 =8.33 m/s2;1g=9.8 m/s2;得出 加速度為0.85g);

2)加工加減速捷度時間常數——1ms(根據參數加工加速度為0.85g,此參數加工加減捷度時間常數設為1ms,那么加加速就等于8.33/0.001=8330 m/s3)。

3)105500SP軸方式位置控制比例增益由205修改為200,105501轉矩濾波時間常數由5修改為4,105502速度控制比例增益由355修改為350,105503速度控制積分時間常數由32修改為30,105504速度反饋濾波因子由2修改為1,105506加速時間常數由42修改為40,105511速度到達范圍由6修改為10。

PLC控制程序優化如下:

1)機床主軸M03、M04、M05指令響應優化后PLC程序;

2)機床S指令響應優化后PLC程序;

3)主軸控制指令M03、M04是否需要等待設置為不等待。

3 A軸不定期報警

A軸在不工作情況下,不定期地出現“SVERR-0030023 A軸伺服-NCUC數據幀校驗錯誤”現象,查閱華中數控HSV-180UD系統交流伺服驅動單元使用說明書,提示為總線通訊故障。故障的處理需要從A軸驅動器及參數、A軸與系統連接、A軸驅動器安裝位置、電氣柜內電磁干擾等多方面進行綜合分析。

圖7 功能部件安裝位置圖

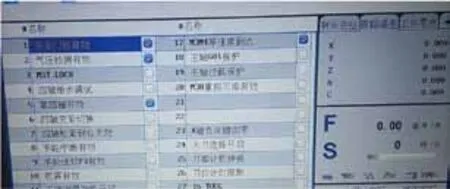

在數控系統診斷目錄下,調出系統與功能部件的組態網絡圖,如圖5所示。

設備數控系統通訊配置:MCP單元 IO-NET單元 X軸驅動器 Y軸驅動器 Z軸驅動器 A軸驅動器 C軸驅動器 IPC單元網絡循環通訊方式。

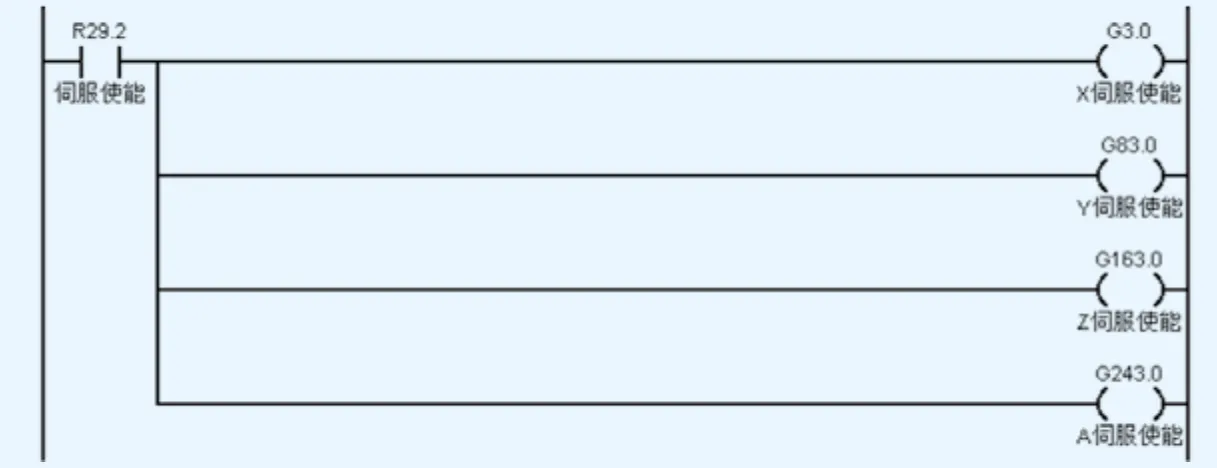

若系統總線出現故障,每個模塊都會識別不到。因此根據現場情況分析,首先假設A軸驅動器有軟故障造成的報警,進行了A軸驅動器更換,并對驅動器參數進行了優化處理,同時把連接驅動器的所有連接總線進行了更換。同時改變A軸控制方式,A軸在未工作情況下,伺服使能也處于使能狀態,修改PLC控制程序如圖6所示。

經上須處理方式觀察,報警依然偶爾出現,因此分析是否為干擾引起的報警。檢查電氣線路發現,機床供電電源零線N相和地線PE線纜共用,機床工作時,當電柜空調工作,空調電源220V占用地PE當交流電源零線使用,因此對地線PE造成極大干擾。電氣柜內功能部件的安裝位置如圖7所示。

A軸驅動器安裝位置是最靠近空調,因此空調工作時引起的干擾對A軸驅動器的影響也是最大的。為此,將機床的供電電源更改為正確的三相五線制,內部交流220V電源線路進行了更正。經過以上的優化整改后,設備試運行了1個月,沒有再出現“SVERR-0030023 A軸伺服-NCUC數據幀校驗錯誤”報警,問題得到了徹底解決。

4 結語

以華中8型數控系統為代表的國產數控系統,其采用總線式、模塊化、開放式的體系結構,線纜連接最少且簡單,功能和性能在縱向和橫向比較有了巨大的進步,部分智能化工具技術已經超越了國外產品。但實際使用過程中,需要借助智能化工具,根據機床具體情況調試參數,嚴格按電氣規范接線配置,才能保障數控系統穩定,提高數控設備使用效率。