淺談節段拼裝橋梁拼裝質量控制要點

魏 民 胡 博 張堯情 孫 林

(1重慶交通建設(集團)有限責任公司,重慶 401120;2重慶市市政設計研究院,重慶 400020)

0 引言

預制節段拼裝橋梁具有施工快速、質量可靠和耐久、環保等優點,已經成為當今國內外橋梁技術發展的趨勢。以重慶首個節段拼裝項目華巖隧道西延伸段節段拼裝橋梁為例,對全體外預應力節段拼裝橋梁拼裝的質量控制要點進行總結分析,為類似工程施工提供參考和借鑒。

1 工程概況

華巖隧道西延伸段是重慶快速路二聯絡線的一部分,快速路二聯絡線西起于繞城高速,向東延伸,穿華巖隧道以后,終點接入快速路三縱線。華巖隧道西延伸段是形成重慶主城城市快速路網體系和完善片區路網結構的重要組成部分。主線高架橋起點樁號為 K5+725.596,終點樁號為 K7+457.722,主線高架橋全長1731.77m,標準段橋寬為25.0m,分左右兩幅,兩幅橋中間設置隔離欄。其中第三~八、十一~十四聯為節段預制拼裝箱梁,有3×30m一聯和4×30m一聯兩種類型,其余聯采用現澆箱梁[1、2]。

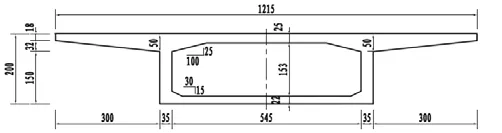

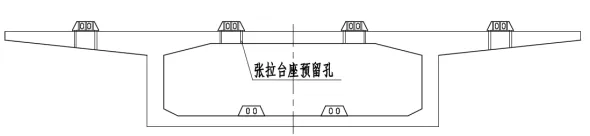

圖1 箱梁跨中標準段斷面(單位:cm)

混凝土箱梁頂板寬為12.15m,底板寬6.15m,梁高2.0m,懸臂3.0m;主梁頂板厚25cm,底板厚22cm,跨中截面腹板厚35cm,腹板厚度由跨中向支點漸變2次,分別為由35cm漸變為56cm,再由56cm漸變為70cm,為便于工業化生產,腹板漸變采用臺階狀漸變方式。

2 節段箱梁拼裝主要流程

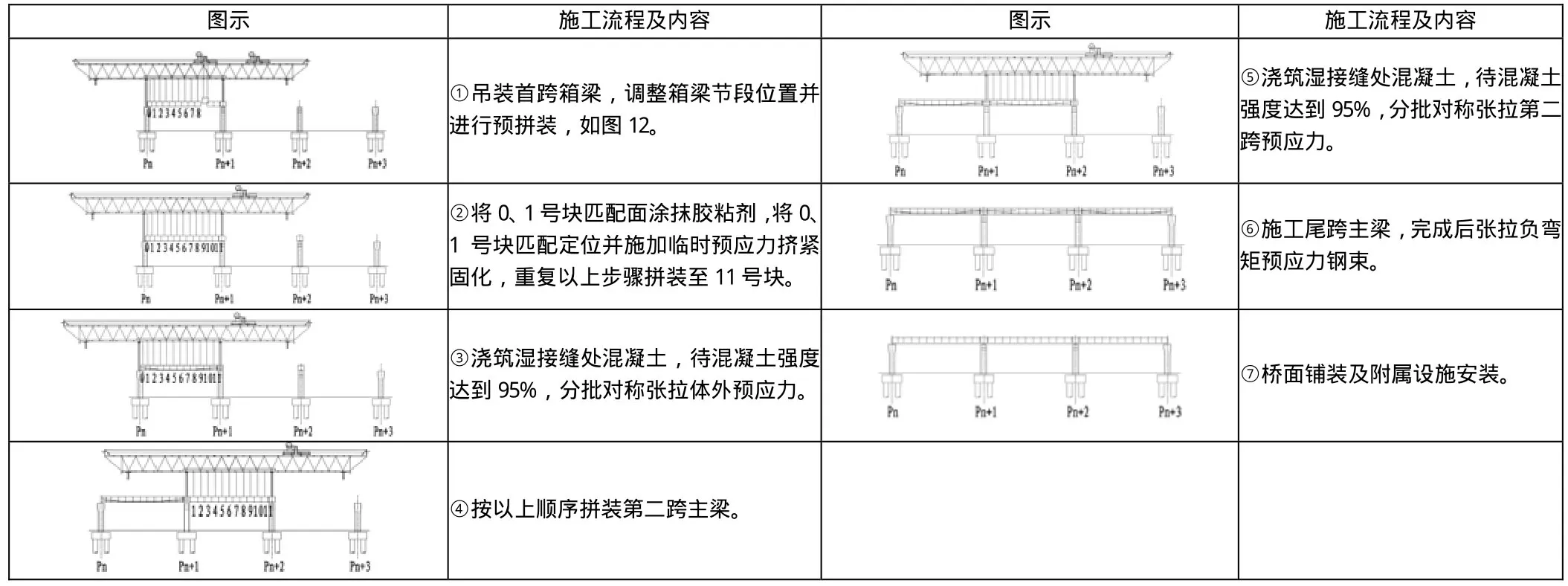

本項目按照逐跨拼裝[3]的方式進行節段箱梁的拼裝,主要施工流程[2]如表1所示。

表1 節段箱梁拼裝施工流程

3 節段拼裝控制要點

3.1 總體要求

(1)節段拼裝時,應對首節段的空間位置進行精確調位,調位精度達到控制要求后,對其進行臨時固定,以保證后續節段安裝精度。

(2)節段拼裝前應對匹配面進行預處理,清除塵土、油脂等污染物及松散混凝土與浮漿等,對于濕接縫,則應進行鑿毛處理。

圖2 節段拼裝現場照片

3.2 架橋機提梁要求及橫移、過跨施工技術

節段梁采用架橋機進行提升,架橋機的設計制造應嚴格按照節段梁的重量、橋梁的跨度、橋梁的平面曲線以及相關的設計要求考慮,從而確保它的轉彎半徑、起吊重量、架設跨度等性能都能滿足施工要求[4]。

本項目架設采用TPJ-80t-30m上行步履式架橋機,該架橋機橋下喂梁兼顧前部尾部喂梁,施工橋跨30m,最大懸掛塊重600t,天車起升荷載80t,適應架設最小曲線半徑1000m。

(1)架橋機提梁要求

采用架橋機提梁時,應注意以下質量控制要點:

①節段提升應緩慢、勻速,提升速度宜限制在2m/min內。

②采用架橋機提升或旋轉節段時,應暫時封閉作業影響范圍內的道路交通。開放交通時,節段底部最低點應滿足凈空要求。

③用于梁段吊裝的吊具必須具備多向調節功能,以滿足梁段拼裝時精確調位需要。

④架橋機承載主梁的前后懸臂端起吊節段時,應保證提升卷揚機的位置處于架橋機的安全范圍內。

⑤節段之間應設置防止碰撞的墊塊,以防止節段相互碰撞,造成節段邊緣混凝土破壞,墊塊可采用橡膠或枕木。

⑥上行式架橋機進行整跨節段吊裝施工時,節段宜錯層懸掛。應留出足夠的空間用于起吊、提升、懸掛每一跨內的最后一榀節段。

圖3 TPJ-80t-30m上行步履式架橋機

(2)架橋機整機橫移及縱移過跨施工技術:

本項目為左右幅的雙幅橋,左右幅橫移通過下部的單幅滑軌與支腿橫梁之間的相對滑移運動來實現。橫移支腿抬升時,應注意主要受力支腿應置于腹板位置。

圖4 架橋機左右幅橫移

縱移過跨通過架橋機前支腿和后輔助支腿臨時支撐,后支腿直接跨越至前一跨蓋梁上,再通過縱移油缸配合縱移軌道來實現。縱移時應注意各安裝構件錨固是否牢靠,墩頂塊錨固是否牢靠,觀察墩頂塊是否有位移等。

圖5 架橋機縱移過跨

3.3 拼接膠的力學性要求

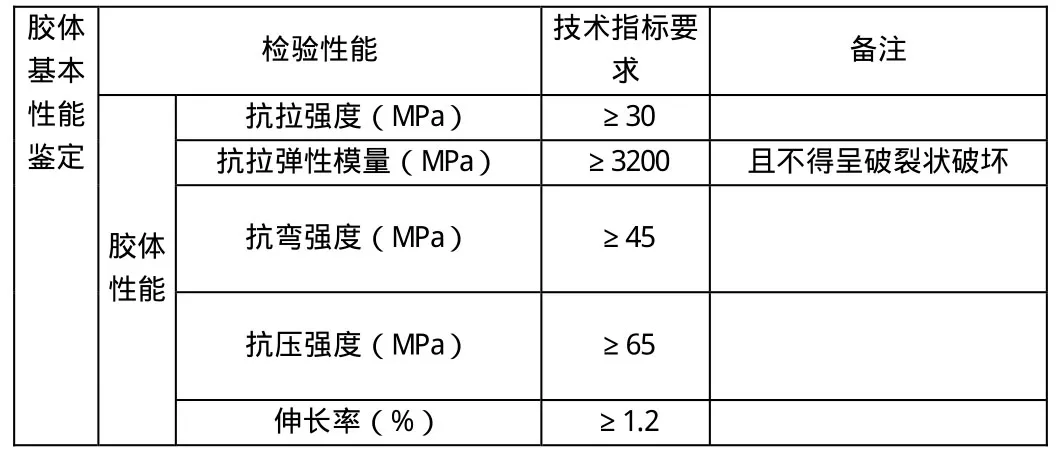

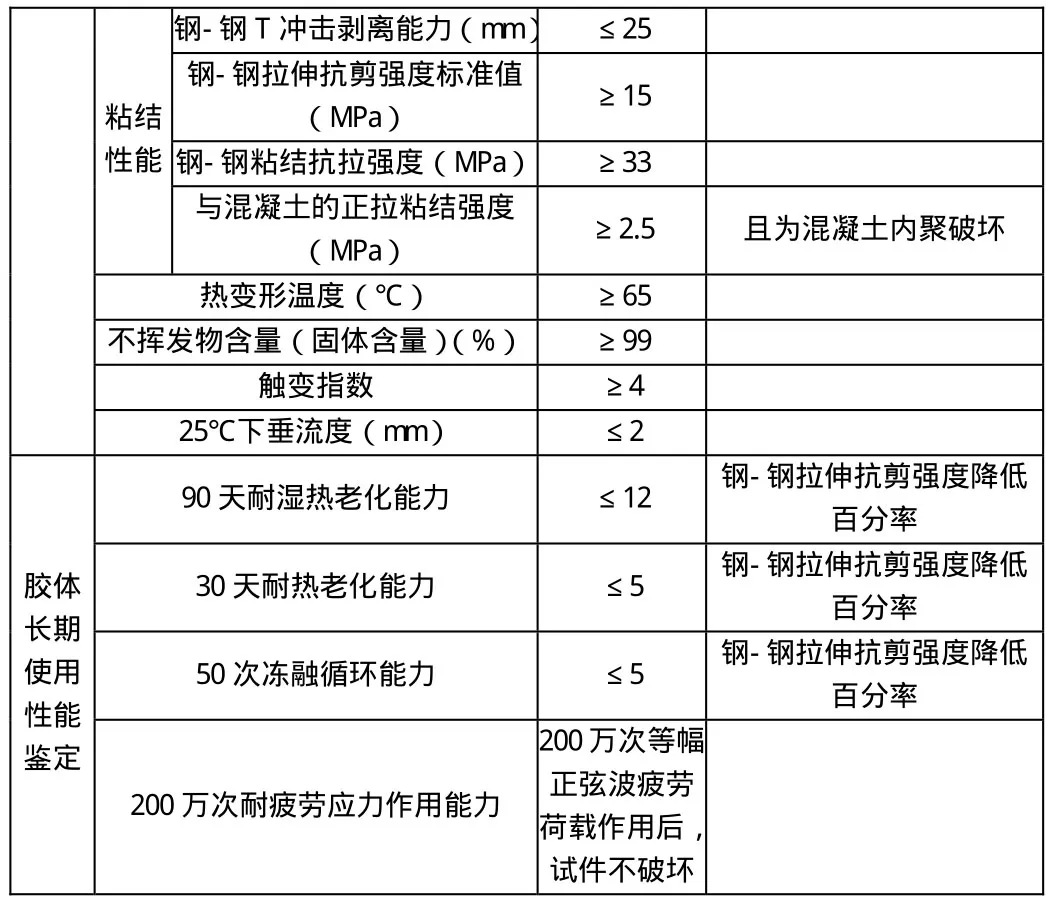

節段梁的接縫有膠接縫、干接縫及濕接縫三種。干接縫施工較方便,但干接縫無法保證密封性從而易導致體內束銹蝕,耐久性差,現已很少使用。相比干接縫,膠接縫節段梁具有承載能力極限狀態性能較好、正常使用階段接縫受力較均勻,接縫抗環境和化學作用耐久性較好的特點。相比濕接縫,膠接縫施工更加方便快捷,抗拉壓強度高。本項目主要采用膠接縫,在中墩墩頂塊旁設置有濕接縫。膠接縫采用環氧樹脂膠雙面涂抹。環氧樹脂膠具有潤滑、粘結、防水密封以及協調變形作用。膠的力學性能能否滿足要求是拼裝質量控制的關鍵。結合《工程結構加固材料安全性鑒定基礎規范》(GB50728-2011)的要求[5]以及類似項目的施工經驗,對華巖隧道西延伸段項目環氧樹脂粘結劑提出主要性能要求如下表2。

表2 環氧樹脂膠參數取值表

鋼-鋼T沖擊剝離能力(mm) ≤25粘結性能鋼-鋼拉伸抗剪強度標準值(MPa) ≥15鋼-鋼粘結抗拉強度(MPa) ≥33與混凝土的正拉粘結強度(MPa) ≥2.5 且為混凝土內聚破壞熱變形溫度(℃) ≥65不揮發物含量(固體含量)(%) ≥99觸變指數 ≥4 25℃下垂流度(mm) ≤2 90天耐濕熱老化能力 ≤12 鋼-鋼拉伸抗剪強度降低百分率膠體長期使用性能鑒定30天耐熱老化能力 ≤5 鋼-鋼拉伸抗剪強度降低百分率50次凍融循環能力 ≤5 鋼-鋼拉伸抗剪強度降低百分率200萬次耐疲勞應力作用能力200萬次等幅正弦波疲勞荷載作用后,試件不破壞

3.4 拼接縫施工質量控制要點

(1)結構膠的單面涂抹厚度不宜超過 3mm,其固化時間應按整跨拼裝要求確定,不宜大于 1h,結構膠應采用機械拌合,涂抹方式應根據結構膠的產品特性確定,在冬季低溫條件下使用結構膠時應采取保溫措施。

(2)施加臨時預應力時,結構膠應在梁體的全斷面擠出,且應保證整個截面有不小于0.3MPa的臨時壓應力。

(3)節段的拼裝、臨時預應力張拉、節段固定以及結構膠擠出后的清除工作都應在結構膠固化之前完成。

(4)當拼裝涂抹作業下方開放交通時,須在車道上方設置防結構膠滴落的設施。

3.5 體外預應力要求

本項目體外預應力施工應滿足以下要求:

(1)應加強預應力筋及錨固系統材料的入場檢驗工作。

(2)預埋錨墊板、轉向器、預留孔以及減小摩阻的墊板應定位準確,嚴格控制其精度。

(3)外露的預應力筋和錨具應按設計要求進行防護處理。

(4)千斤頂和油表若使用超過6個月、張拉次數超過300次、出現異常或更換配件,應重新標定。

(5)預應力應左右同時對稱張拉。

3.6 臨時預應力要求

本項目采用精軋螺紋鋼作為臨時預應力筋,臨時預應力的相關控制要點如下:

(1)根據節段斷面形式均勻布置臨時預應力。

(2)臨時預應力產生的匹配面的混凝土壓應力不應小于0.3MPa。

(3)應根據臨時預應力的張拉力需求以及螺栓的扭矩系數精確計算擰緊螺栓所需要的扭矩。

(4)施工過程中若發現臨時預應力筋、錨具有損傷或有疑問時,必須立即停止施工,并予以調換。

(5)臨時預應力筋應在整垮永久預應力束張拉完成后方可拆除。

圖4 臨時預應力布置示意

4 結語

結合工程實例對預制節段拼裝橋梁拼裝質量控制要點進行了總結分析,提供了一些經驗參考。后續應進一步加強對節段拼裝工藝的探索,加強質量控制和管理,保證施工規范、科學,推動裝配式橋梁的進一步發展。