半潛起重平臺快速調載系統水錘分析研究

林珊穎,郭云龍

(1.大連海事大學 輪機工程學院,遼寧 大連 116026;2.大連船舶重工集團 設計研究院,遼寧 大連 116000)

0 引 言

大型起重平臺作為不可缺少的工程船舶,近幾十年來有了長足的發展,全球海上重型起重機一直處于供不應求狀態[1-2]。起重平臺在吊運作業時產生巨大的傾覆力矩,為了使平臺的傾角處于安全狀態,此類平臺須設計快速調載系統[3]。該系統根據平臺的作業條件需要,快速調配調載艙和壓載艙的入水和排水,該系統通常應在20~40 min內調配6 000~10 000 m3的壓載水,此過程必然會有調載閥的開閉操作,而調載水管路,短則十幾米,長則上百米,系統中會存在較為明顯的水錘壓力問題。為了保證管路和設備的安全,避免由于水錘壓力帶來的破壞,對此系統的重點位置進行水錘分析,并找到適用于該系統的降低水錘壓力的方法。

楊文林等[4]對深水半潛平臺壓載水系統進行了水錘載荷動態分析,通過理論計算得出水錘壓力作為加載,計算出動靜態組合工況下管系的最大應力;孫玉東等[5]以特征線分析方法為基礎,研究管路在水錘沖擊下考慮泊松耦合時流體和結構的瞬態響應,從管道設計角度,提出了對于實際管路設計和水錘防護有益的結論。顧贅等[6-7]分析了大型串聯增壓泵站各級泵站失電狀態的水錘特點,提出不關水泵出口緩閉止回閥和采用單向調壓塔來作為消除水錘的防護方案。李斌等[8]通過瞬態仿真分析,對船舶泵閥移水系統水錘抑制方法進行了研究。

目前,關于水錘壓力載荷的理論分析已趨于成熟,但對于海洋工程管路中的水錘壓力及抑制較小的措施研究較少。本文以半潛起重平臺的快速調載系統的水錘壓力為研究對象,開展對閥門的關閉操作進行討論分析及對比,并通過瞬態仿真分析進行驗證,總結適用于該系統降低水錘壓力載荷的操作要點,對于此類平臺的調載系統工程化設計具有參考意義。

1 水錘壓力的計算

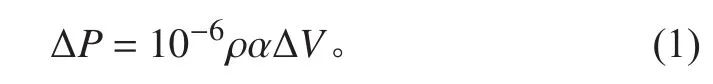

快速調載系統中的水錘是管道瞬變流中的一種壓力波,當管道流量發生變化時,如閥門的啟閉操作,會導致流速的瞬態變化,閥前閥后即產生了水錘壓力。水錘壓力作用于管道,過大時會導致管道的破壞。水錘的壓力在擾動處的壓力變化最大,其值可由Joukowsky 方程得到[9]:

壓力波波速基于儒柯夫斯基公式推導出:

2 快速調載系統的水錘數值模擬

2.1 快速調載系統模型

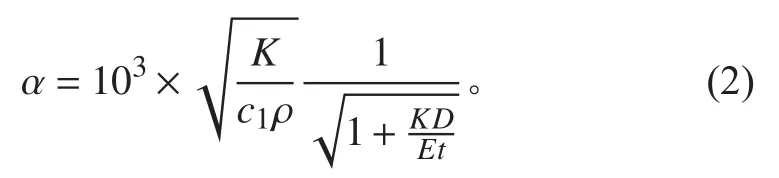

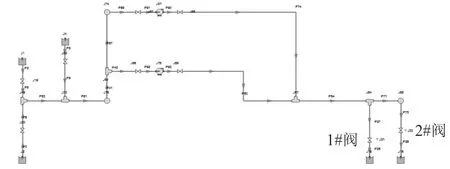

某半潛起重平臺的快速調載系統原理圖如圖1所示。按照規范及設計經驗要求,直管的管道流速通常為3 m/s,材料為鍍鋅鋼管,主管和支管尺寸分別為sch 20的32 in和24 in。

圖1 快速調載系統原理圖Fig.1 Schematic of anti heeling system

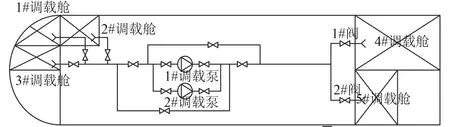

作業工況為雙吊180°作業,需要對布置在浮體里的調載艙進行調載,如表1所示。

配備調載泵的工作能力為3000m3@4bar,單側浮體單向調解配備2臺泵,雙側浮體雙向共配置8臺調載泵,根據表1的調載量,調載時間約為33 min,滿足作業要求,也滿足DNVGL-OS-D101中3 h的壓載排空要求。

2.2 仿真分析

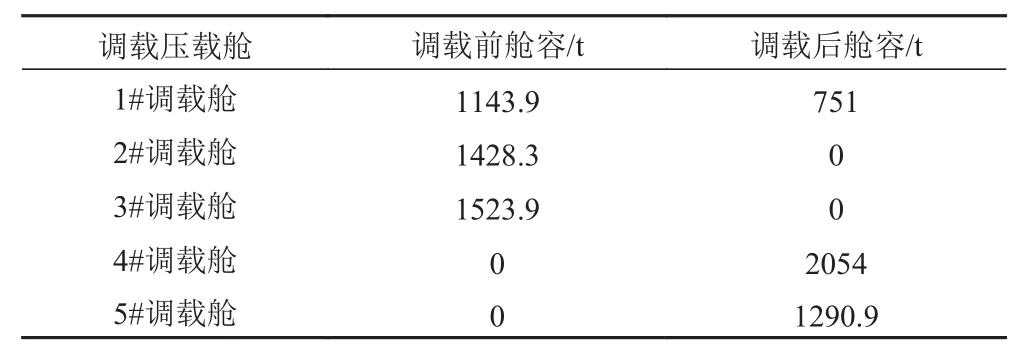

快速調載系統的基本構成單元為單側浮體單向調載系統,引入專業水錘分析軟件AFT IMPLUSE進行仿真分析,建立左弦起吊調載模型如圖2所示。

根據規范要求,調載艙均應設置透氣管,則設定DYBWP1~5艙的背壓為1 atm,計算出波速為1182.20 m/s。

表1 快速調載情況Tab.1 Conditions of anti heeling

圖2 快速調載系統模型Fig.2 Model of anti heeling system

2.2.1 關閥時間對水錘壓力的影響分析

在上述的輸入條件基礎上,設定仿真時間為50 s進行仿真,同時打開1#閥和2#閥,工況1設定1#閥和2#閥的關閥時間為分別4 s,工況2設定1#閥和2#閥的關閥時間分別為12 s,工況3設定1#閥和2#閥的關閥時間分別為24 s。

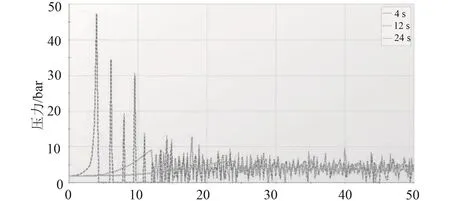

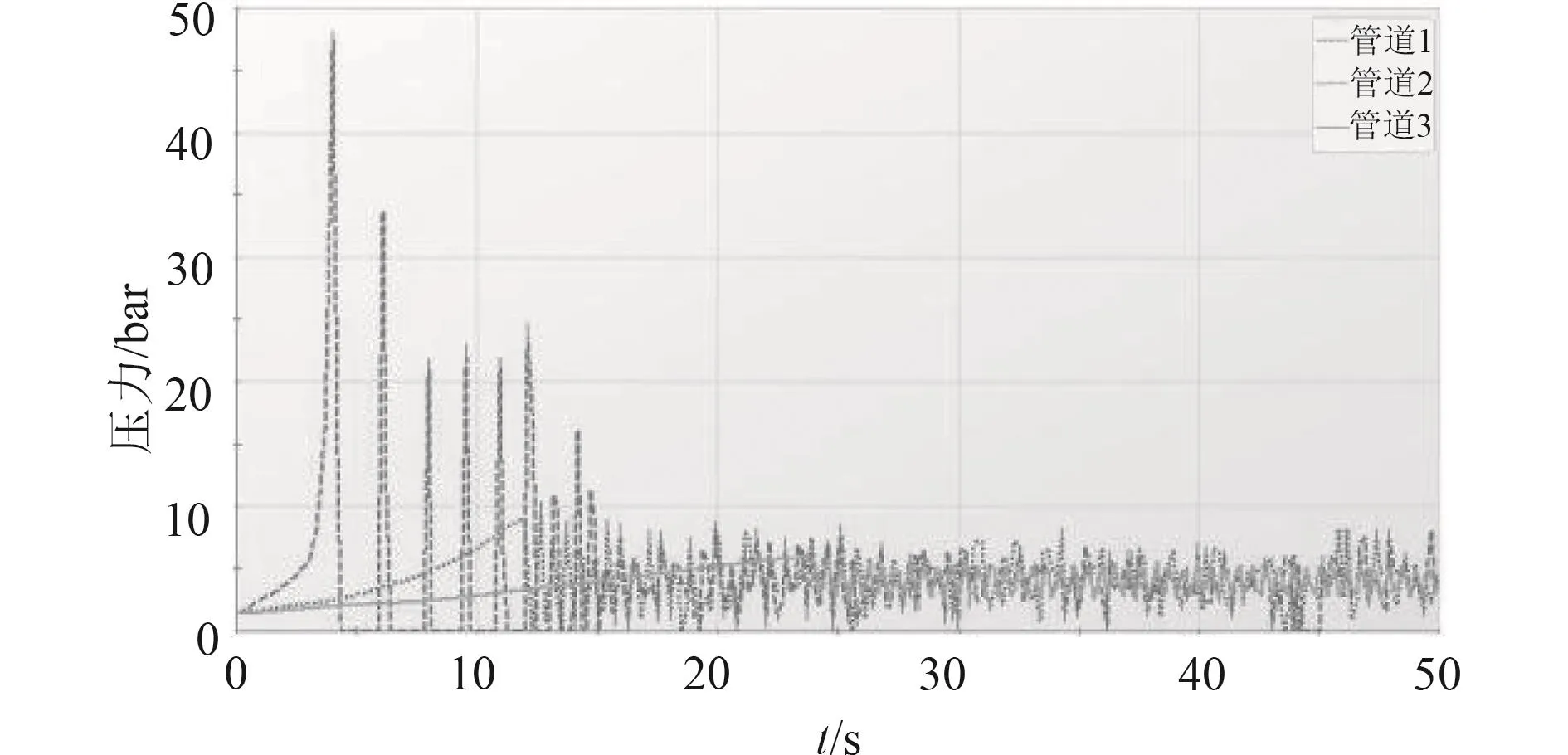

如圖3所示,以管路三通或者彎頭為節點,離閥門越遠的管道,水錘壓力越小。1#閥閥前管道的工作壓力為4 bar,當關閥時間為4 s時,閥前管道的壓力峰值為47.38 bar;當關閥時間為12 s時,閥前管道的壓力峰值為12.76 bar;當關閥時間為24 s時,閥前管道的壓力峰值為5.90 bar。如圖4所示,當關閥時間為4 s時,閥前管道的壓力峰值為46.92 bar;當關閥時間為12 s時,閥前管道的壓力峰值為9.14 bar;當關閥時間為24 s時,閥前管道的壓力峰值為5.88 bar。由圖3和圖4可知,過短的閥門關閉時間會造成閥前管道壓力即水錘壓力的驟增,最大可增至十余倍,持續時間約為10 s,此時由于水錘壓力過大,可能會造成管道及管路附件的損壞和震蕩。隨著關閥時間的增加,水錘壓力降低較為顯著,且震蕩的發生時間隨之延長,是有效降低水錘壓力的方法,較為合適的關閥時間推薦為“1寸1秒”。

圖3 關閥時間對1#閥閥前壓力的影響Fig.3 Impact of valve closure time on water hammer pressure of front 1# valve

圖4 關閥時間對2#閥閥前水錘壓力的影響Fig.4 Impact of valve closure time on water hammer pressure of front 2# valve

圖5 管道不同位置的水錘壓力Fig.5 Water hammer pressures of different positions of pipeline

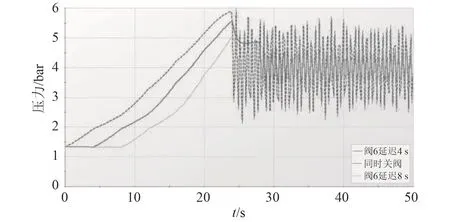

2.2.2 關閥同步性對水錘壓力的影響分析

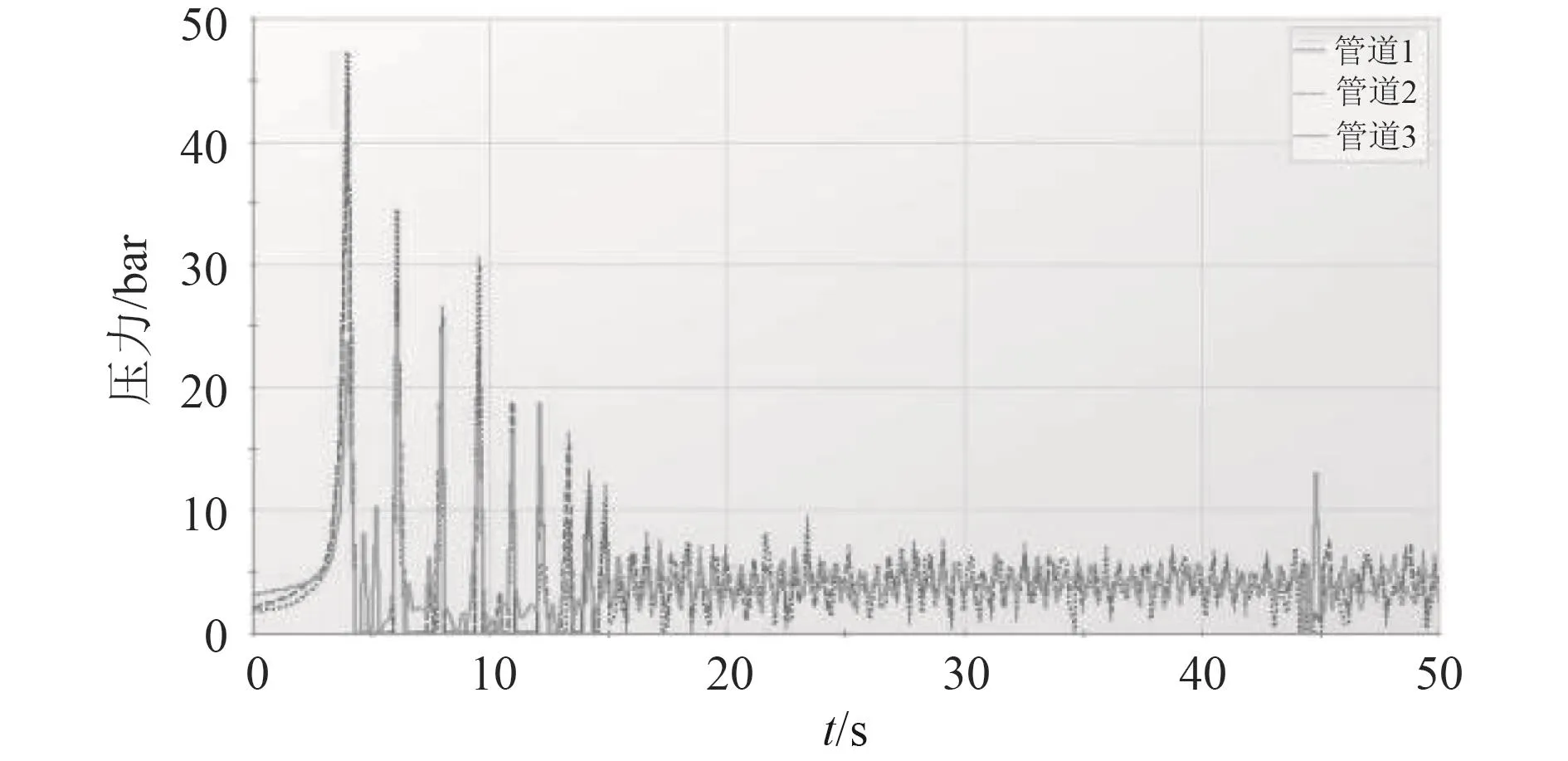

在閥門操作時,1#閥和2#閥的關閥可以是非同步進行的。設定仿真時間為50 s進行仿真,此時1#閥和2#閥并不同時關閉,工況1中2#閥較1#閥延遲4 s關閥,工況2中2#閥較1#閥延遲8 s關閥。計算結果如圖6和圖7所示。

由圖6和圖7可知,工作壓力為4 bar,當閥門同時關閉時(關閥時間為24 s),1#閥和2#閥閥前的管道壓力峰值分別為5.90 bar和5.88 bar,均方根分別為3.81 bar和3.93 bar,均方差為1.28和1.26。2#閥延遲4 s關閉時,且關閥時間均為24 s時,1#閥和2#閥閥前的管道壓力峰值分別為5.66 bar和5.60 bar,均方根分別為3.73 bar和3.72 bar,均方差為1.12和1.20;2#閥延遲8 s關閉時,1#閥和2#閥閥前的管道壓力峰值分別為5.33 bar和5.04 bar,均方根分別為3.67 bar和3.55 bar,均方差為1.11和1.19。綜上可知,在每個閥門關閉時間相同的前提下,非同步關閥可以在一定程度上減小水錘壓力,且隨著時差的增大,水錘壓力減小,對管道的沖擊也更小。

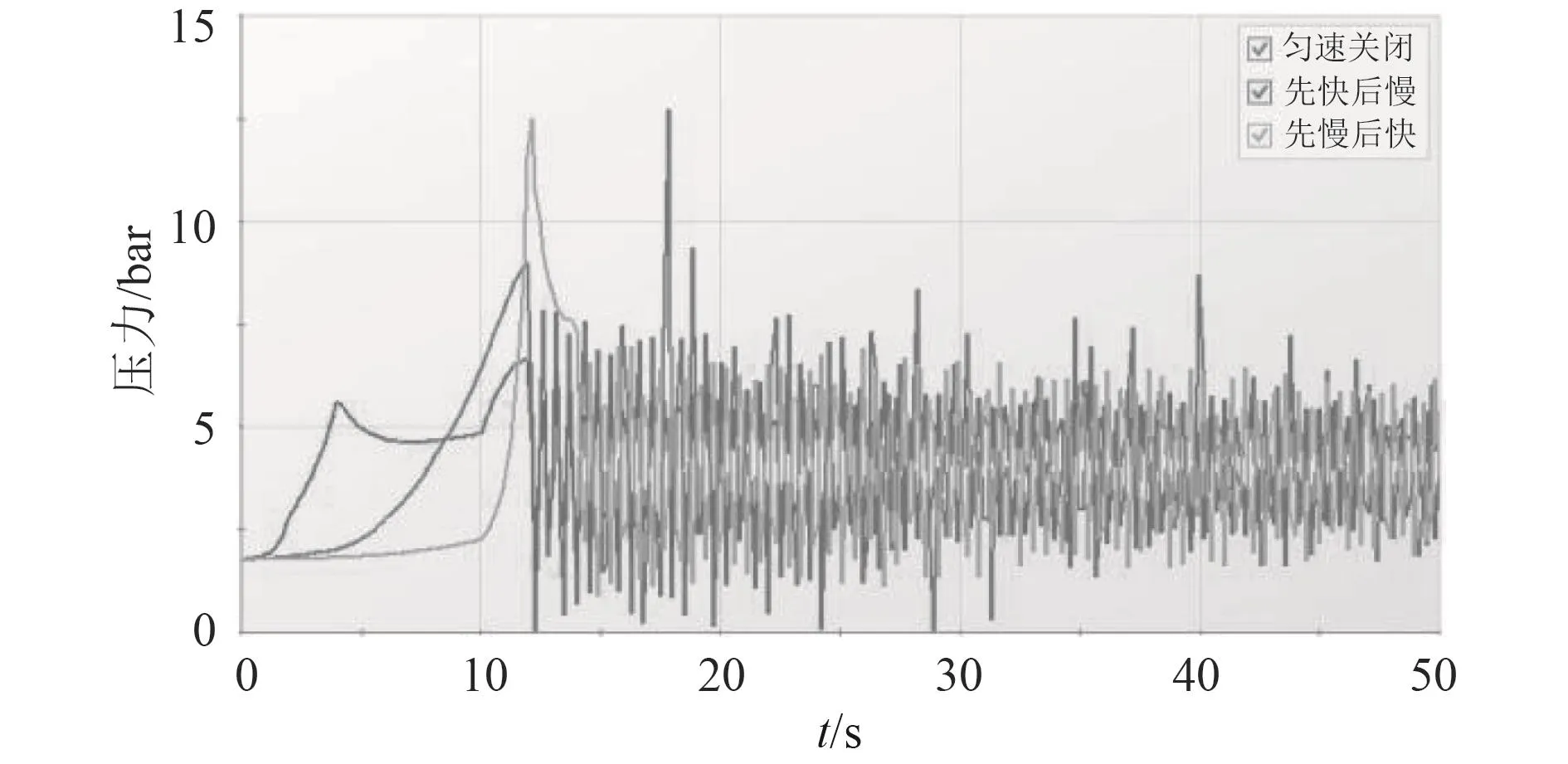

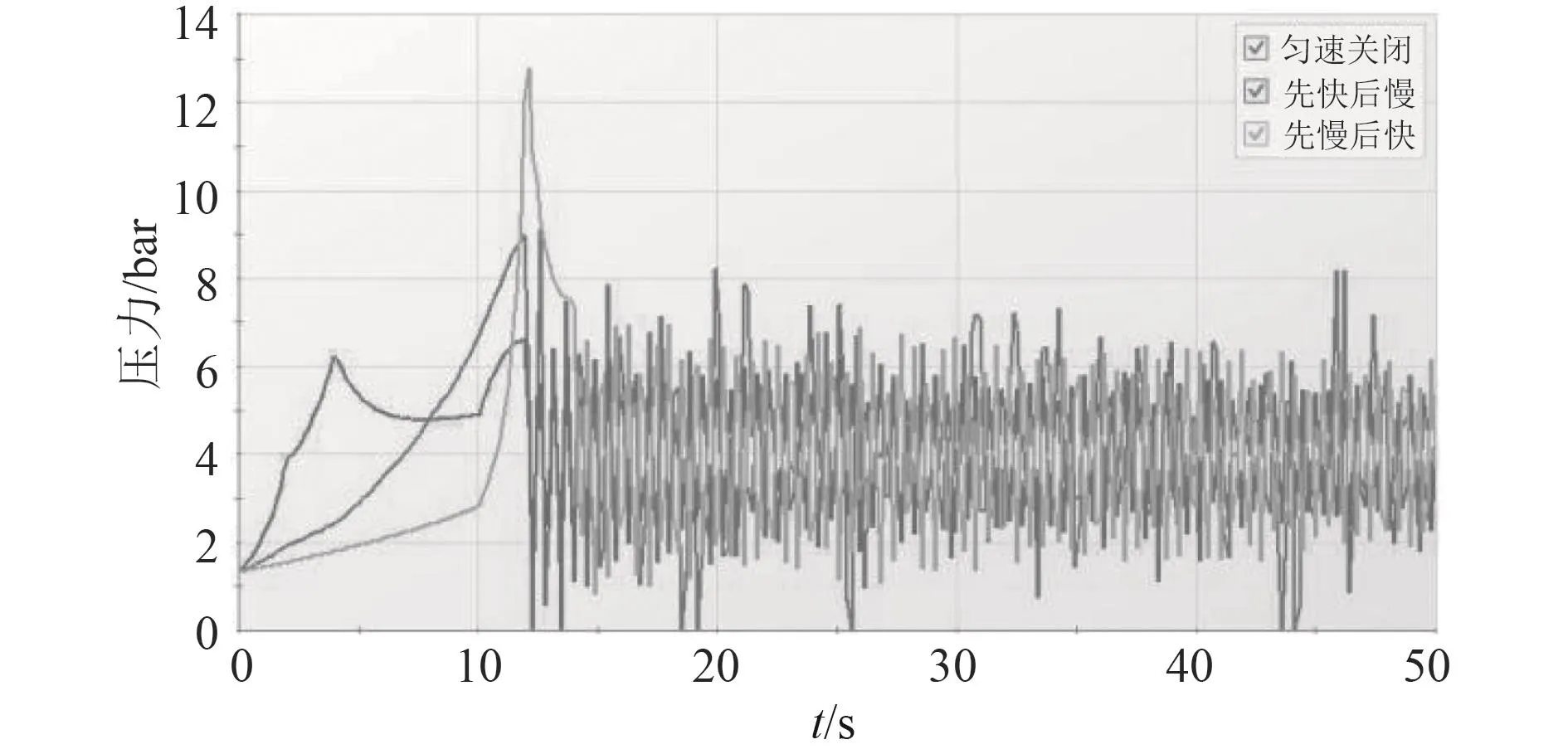

2.2.3 關閥速度變化對水錘壓力的影響分析

圖6 非同步關閥對1#閥閥前水錘壓力的影響Fig.6 Impact of asynchronous closure on water hammer pressure of front 1# valve

圖7 非同步關閥對2#閥閥前水錘壓力的影響Fig.7 Impact of asynchronous closure on water hammer pressure of front 2# valve

閥門的關閉通常為勻速關閉,但在閥門操作時,也可根據需要設定“先快關、后慢關”或者“先慢關、后快關”的非線性閥門關閉動作。設定仿真時間為50 s進行仿真,設定1#閥和2#閥關閉工作相同,工況12#閥和1#閥勻速關閉,關閉時間為12 s;工況22#閥和1#閥在前4 s內關閉至20%Cv,8 s內從20%Cv至完全關閉;工況32#閥和1#閥在前8 s內緩慢關閉至60%Cv,4 s內從60%Cv至完全關閉。計算結果如圖8和圖9所示。

由圖8和圖9可知,工作壓力為4 bar,勻速關閉時1#閥和2#閥閥前的管道壓力峰值分別為12.76 bar和9.14 bar,均方根分別為4.59 bar和4.57 bar,“先快后慢”1#閥和2#閥閥前的管道壓力峰值分別為6.64 bar和6.61 bar,均方根分別為4.31 bar和4.38 bar,“先慢后快”1#閥和2#閥閥前的管道壓力峰值分別為12.51 bar和12.81 bar,均方根分別為4.37 bar和4.41 bar。綜上可知,與勻速關閥操作相比,“先快后慢”非線性關閥操作能夠較為明顯的抑制水錘壓力,“先慢后快”的關閥操作對抑制水錘壓力的作用不明顯。

圖8 關閥速度變化對1#閥閥前水錘壓力的影響Fig.8 Impact of valve closure speed variation on water hammer pressure of front 1# valve

圖9 關閥速度變化對2#閥閥前水錘壓力的影響Fig.9 Impact of valve closure speed variation on water hammer pressure of front 2# valve

3 結 語

本文重點從閥門關閉操作對半潛起重平臺的快速調載系統的水錘壓力進行研究,得出以下結論:

1)在快速調載系統中,過短的閥門關閉時間會造成閥前管道壓力即水錘壓力的驟增,隨著關閥時間的增加,水錘壓力降低較為顯著,且震蕩的發生時間隨之延長,是有效降低水錘壓力的方法,較為合適的關閥時間推薦為“1寸1秒”。以管路三通或者彎頭為節點,離閥門越遠的管道,水錘壓力越小。

2)在每個閥門關閉時間相同的前提下,非同步關閥可以在一定程度上減小水錘壓力,且隨著時差的增大,水錘壓力減小,對管道的沖擊也更小。

3)與勻速關閥操作相比,“先快后慢”非線性關閥操作能夠較為明顯的抑制水錘壓力,“先慢后快”的關閥操作對抑制水錘壓力的作用不明顯。