一種基于數值迭代的汽車起動機傳動系統計算方法

鐘恩松 劉光輝 毛乾亞 薛晉秋

摘? 要:以某型號汽車起動機為例,通過對驅動杠桿和單向器進行受力分析,完成了單向器推力表達式的推導。運用數值迭代法編程,繪制了單向器推力與單向器位置的關系曲線,并進行了實驗驗證。結果表明:仿真值與實驗值的相對誤差在允許范圍之內,該方法可為工程上汽車起動機的設計提供一定參考。

關鍵詞:起動機;撥叉;單向器;迭代;推力

中圖分類號:U464.142 文獻標志碼:A 文章編號:2095-2945(2019)32-0132-03

Abstract: Taking the starter of a certain type of automobile as an example, the force analysis of the driving lever and the one-way engine is carried out to complete the derivation of the thrust expression of the one-way engine. The relationship curve between thrust and position of unidirectional device is drawn by numerical iteration method and verified by experiment. The results show that the relative error between the simulation value and the experimental value is within the allowable range.

Keywords: starter; fork; clutch; iteration; thrust

1 概述

汽車起動機主要由直流起動電機、電磁開關、撥叉和單向器等部分組成。其中,電磁開關是汽車起動機的控制裝置,撥叉和單向器是汽車起動機的傳動機構。汽車起動機的功能是:通過起動電機將蓄電池的電能轉化為機械能,再由電磁開關帶動撥叉和單向器動作,從而驅動發動機飛輪旋轉,最終使汽車起動成功[1]。目前,關于汽車起動機的技術研究主要集中在直流電機和電磁開關方面,主要包括:直流起動電機磁場分析、設計優化[2],電磁開關靜態吸力特性分析、動態響應特性分析、結構優化[3]等。但是,關于汽車起動機傳動系統機械計算方面的研究并不多。本文采用了一種基于數值迭代的方法用于汽車起動機傳動系統計算。

2 單向器推力計算

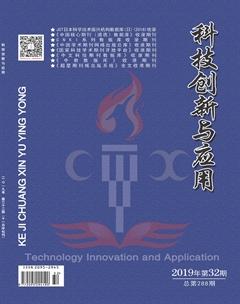

以某型號汽車起動機為例,分別對驅動杠桿(撥叉)和單向器進行受力分析,如圖1所示。記電磁吸力為F吸,彈簧反力為F彈,動鐵芯拉桿拉力為F拉,動鐵芯加速度為a1,動鐵芯質量為m1,單向器前向推力為F推,單向器受到的阻力為f,單向器質量為m2,單向器加速度為a2,驅動杠桿與豎直方向的夾角為?茲。

根據(1-12)式,只要通過實驗測得:動鐵芯質量m1、單向器質量m2、單向器所受阻力f、驅動杠桿力臂L1和L2、驅動杠桿與豎直方向的初始夾角?茁,即可得到單向器所受推力F推與動鐵芯位移S之間的關系表達式。考慮到驅動杠桿不是嚴格意義上的杠桿,支點不固定,因而L1、L2、?茁的難以精確測量,給計算引入誤差。

測量數據:動鐵芯質量m1為0.09kg,單向器質量m2為0.235kg,力臂L1和L2分別為24.8mm和42.8mm。單向器摩擦系數?滋約為0.1,則單向器所受阻力f為0.235N。考慮到單向器所受阻力較小,而撥叉與豎直方向的初始夾角也較小,并且難以測量,因而這里可以忽略f和?茁。同時,由于撥叉有一定的活動裕量,它與拉桿之間的間隙約為3.5mm。這相當于電磁開關動鐵芯先空載運動3.5mm之后,才開始通過撥叉帶動單向器負載,因而將單向器的位移修正為

根據(1-12)式,可以得到計算單向器推力的簡化公式為

其中,電磁吸力F吸由電磁開關有限元建模仿真得到,彈簧力F彈/N與動鐵芯位移S/mm的關系式為

3 數值迭代法實現

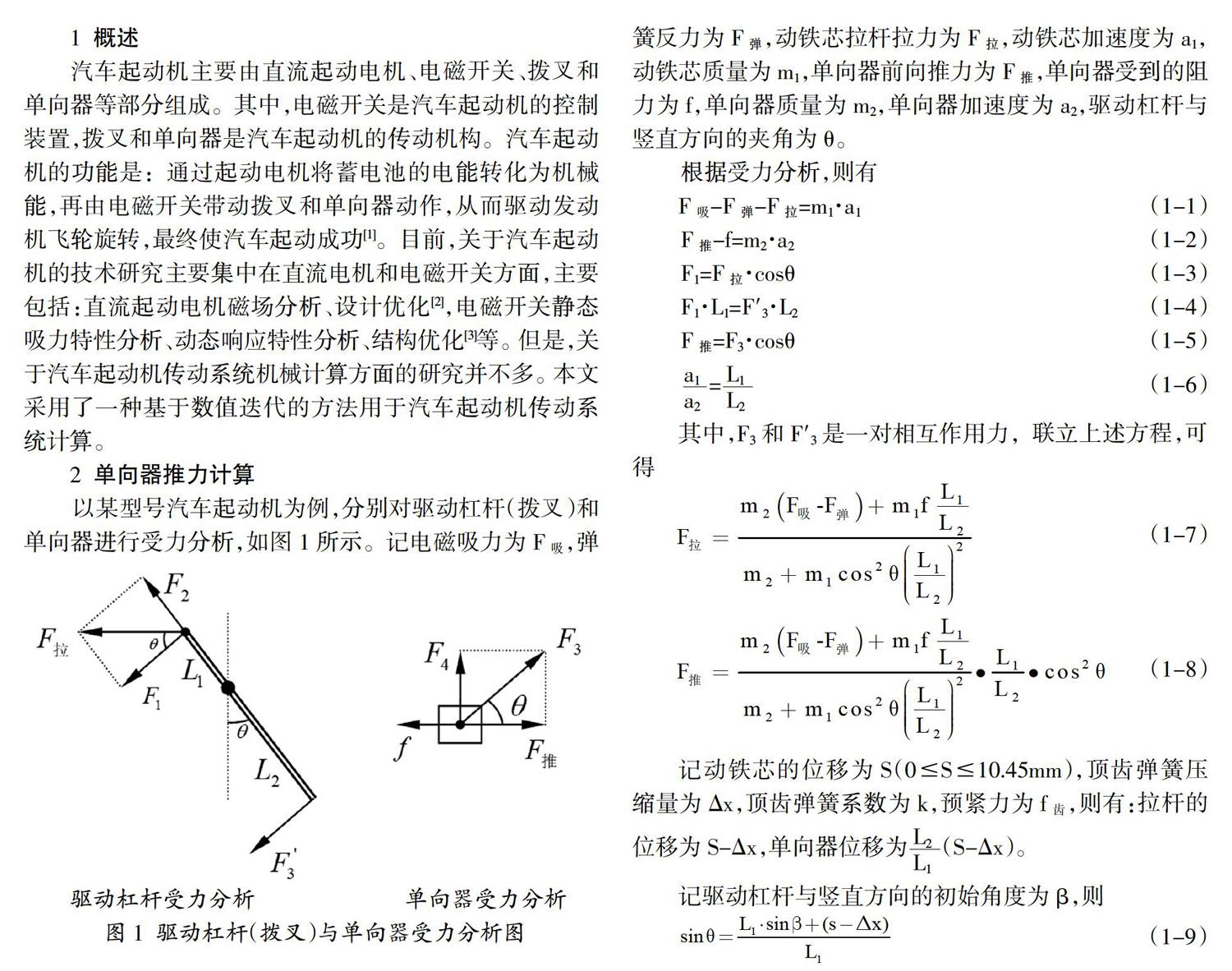

考慮到計算量很大,這里運用數值計算的方法編程實現,繪制單向器推力與其位移的關系曲線。該方法不容易引入計算誤差,計算流程圖如圖2所示[4]。

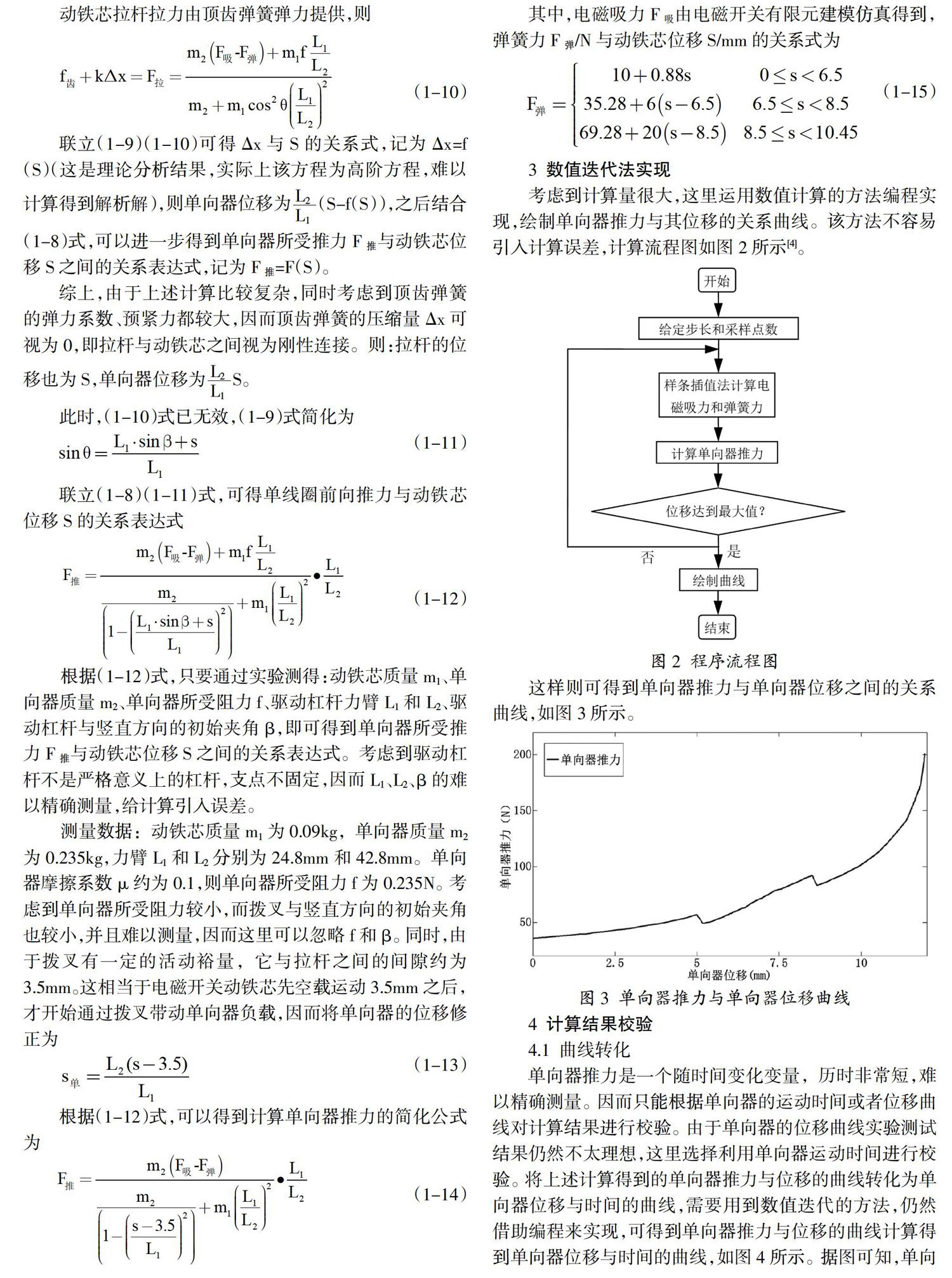

這樣則可得到單向器推力與單向器位移之間的關系曲線,如圖3所示。

4 計算結果校驗

4.1 曲線轉化

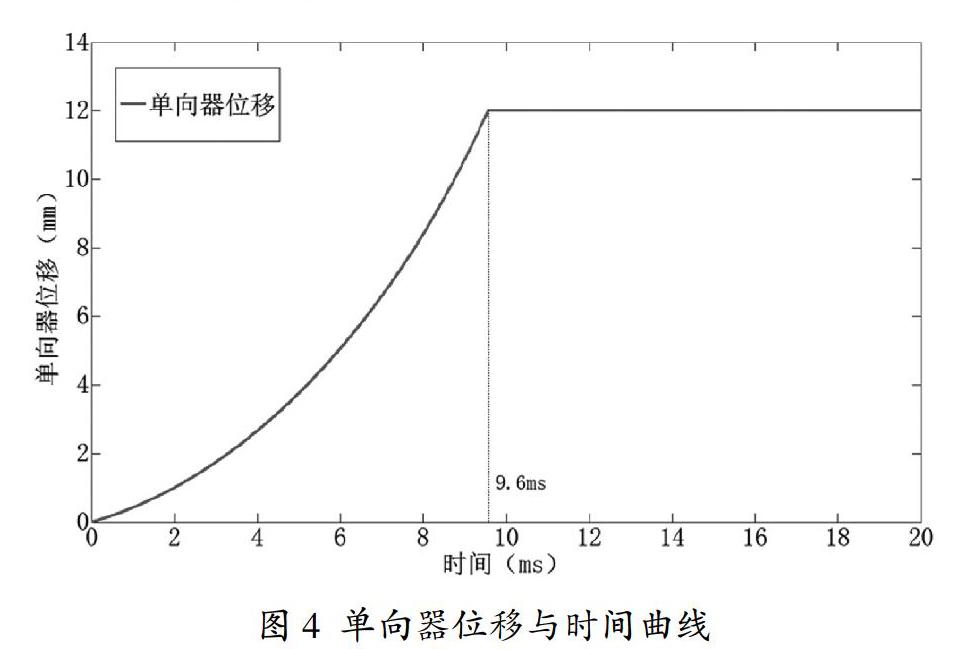

單向器推力是一個隨時間變化變量,歷時非常短,難以精確測量。因而只能根據單向器的運動時間或者位移曲線對計算結果進行校驗。由于單向器的位移曲線實驗測試結果仍然不太理想,這里選擇利用單向器運動時間進行校驗。將上述計算得到的單向器推力與位移的曲線轉化為單向器位移與時間的曲線,需要用到數值迭代的方法,仍然借助編程來實現,可得到單向器推力與位移的曲線計算得到單向器位移與時間的曲線,如圖4所示。據圖可知,單向器運動時間的計算值為9.6ms。

4.2 仿真與實驗數據比較

單向器的運動時間可以根據空載工況和負載工況下電磁開關吸合過程的實測電流曲線比較得到,如圖5所示。據圖可知,電磁開關從約7.5ms時刻開始帶載,約16.2ms時刻吸合完成,因而得到單向器運動時間的實驗值約為8.7ms。

5 結束語

根據對驅動杠桿和單向器的受力分析,完成了單向器推力的公式推導,并繪制了單向器推力與單向器位移的關系理論曲線。由于單向器推力無法直接通過實驗測定,因而采用單向器的運動時間來對仿真結果進行間接驗證。單向器運動時間的仿真值和實驗值的相對誤差率為10.34%,可以滿足工程要求。撥叉具有活動裕量、支點不固定、帶載過程存在強烈機械沖擊,是影響計算結果精度的主要原因。

參考文獻:

[1]李文奎.淺析汽車起動系統[J].汽車電器,2016(11):70-72.

[2]黃文鋒.起動機電磁開關的結構改進[J].機電工程技術,2014,43(08):130-131.

[3]羅石,孫雷.汽車起動機電磁開關動態行程分析[J].淮海工學院學報(自然科學版),2016,25(01):11-15.

[4]鐘恩松.基于有限元的汽車起動機電磁開關建模及其特性研究[D].西南交通大學,2016.