基于ANSYS仿真分析的攪拌車后防護結構優化設計

饒偉強,楊力博,寧航

(徐州徐工施維英機械有限公司,江蘇 徐州 221004)

0 前言

后防護裝置是載貨汽車在發生追尾事故時,對追尾車輛(主要指乘用車)起到一定的防止鉆入的被動安全措施。其除了防止鉆入的功能,還具有一定的緩沖吸振的能力,對追尾車輛乘員有一定的保護作用。但是這兩種功能在本質上是相互矛盾、此消彼長的關系。即相同材料相同碰撞條件下,不同結構形式的后防護發生碰撞后,鉆入量越大(后防護剛度小,變形量大),吸能性越高,但其防止鉆入的能力就越低,載貨汽車對乘員的傷害越高;另一方面,鉆入量越小(后防護剛度大,變形量小),吸能性越低,但其防止鉆入的能力高,追尾車輛的壓縮變形大,追尾車輛自身對乘員的傷害越高。因此目前國內外學者對后防護的研究主要集中在碰撞相容性的優化設計[1]。本文基于這種理論,在充分考慮攪拌車尾部結構和后防護成本、制造、功能、安全的前提下,提出了一種簡潔的后防護結構形式,并做了大量的仿真分析驗證和實車碰撞驗證。

1 法規要求

國家法規 GB 11567—2017《汽車及掛車側面和后下部防護要求》中對后下部防護裝置有明確的、強制性的技術要求,對于攪拌車而言,主要有以下幾點需要滿足:

(1)橫梁截面高度≥120mm;

(2)橫梁兩端倒圓≥2.5mm;

(3)空載下邊緣離地高度≤500mm;

( 4 ) 橫梁兩端距后軸車輪最外端水平距離≤100mm;

(5)距車輛尾端距離(指整車距離地面 2m 以下部分的最后端)+試驗變形量≤400mm;

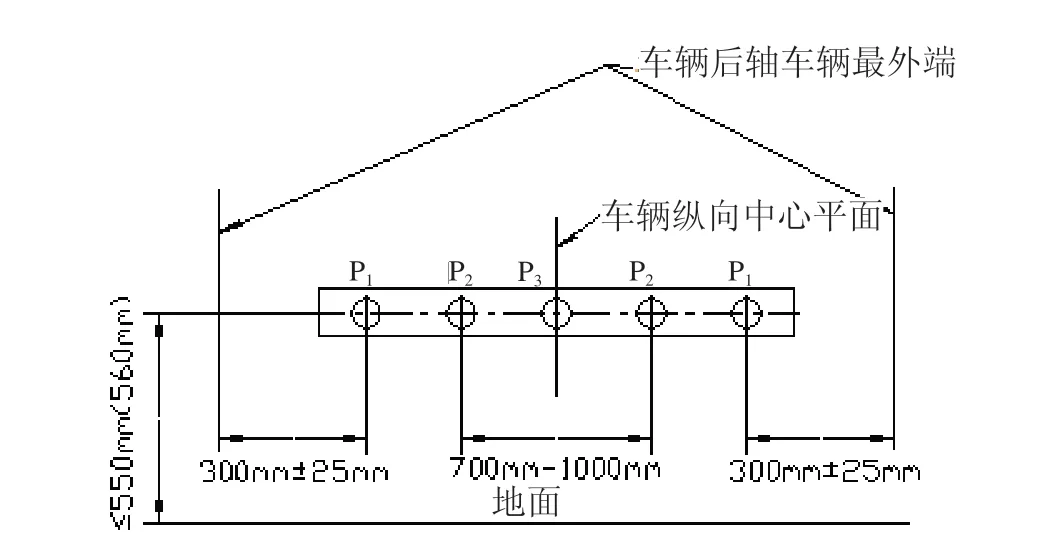

(6)靜態加載試驗中 P2加載點受力 100kN;P1、P3加載點受力 50kN(見圖1)。

圖1 加載點位置示意圖

2 結構參數確定

2.1 離地高度

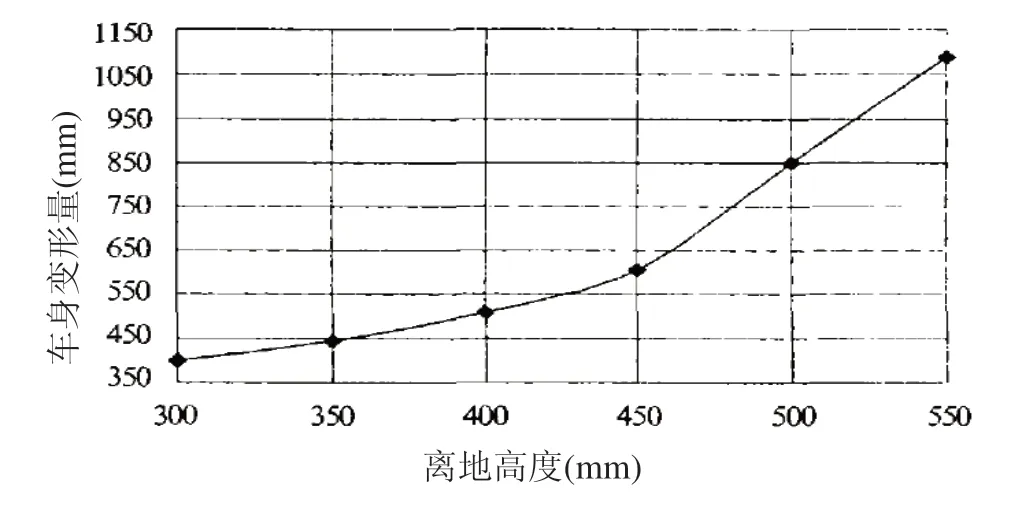

依據朱西產等學者[2]所做的后防護離地高度與剛度的關系(圖2),離地高度在 300~450mm 之間,與追尾車輛的車身變形量基本呈線性關系,且比例最小,因此離地高度應該在此范圍內。但考慮到攪拌車出入施工現場的工況十分惡劣,對整車的通過性能要求比較高,而后防護本身會大幅降低車輛的離去角,因此離地高度應盡量高。故選擇 450mm 作為后防護的離地高度。

圖2 車身變形量—離地高度曲線

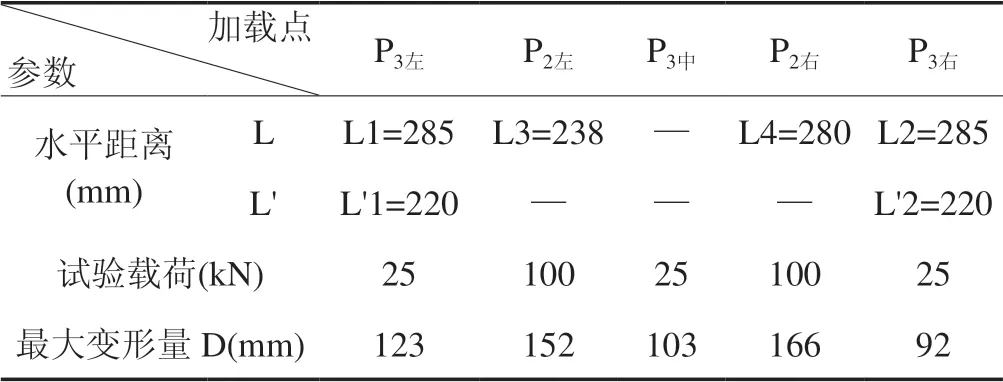

2.2 橫向構件材料與截面

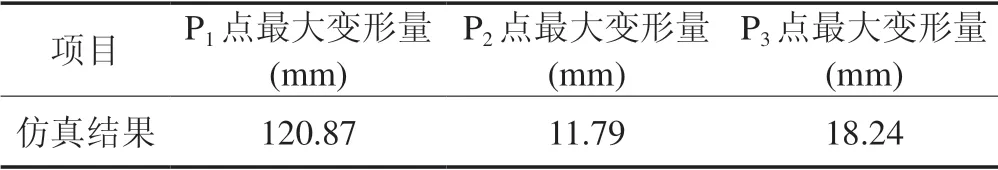

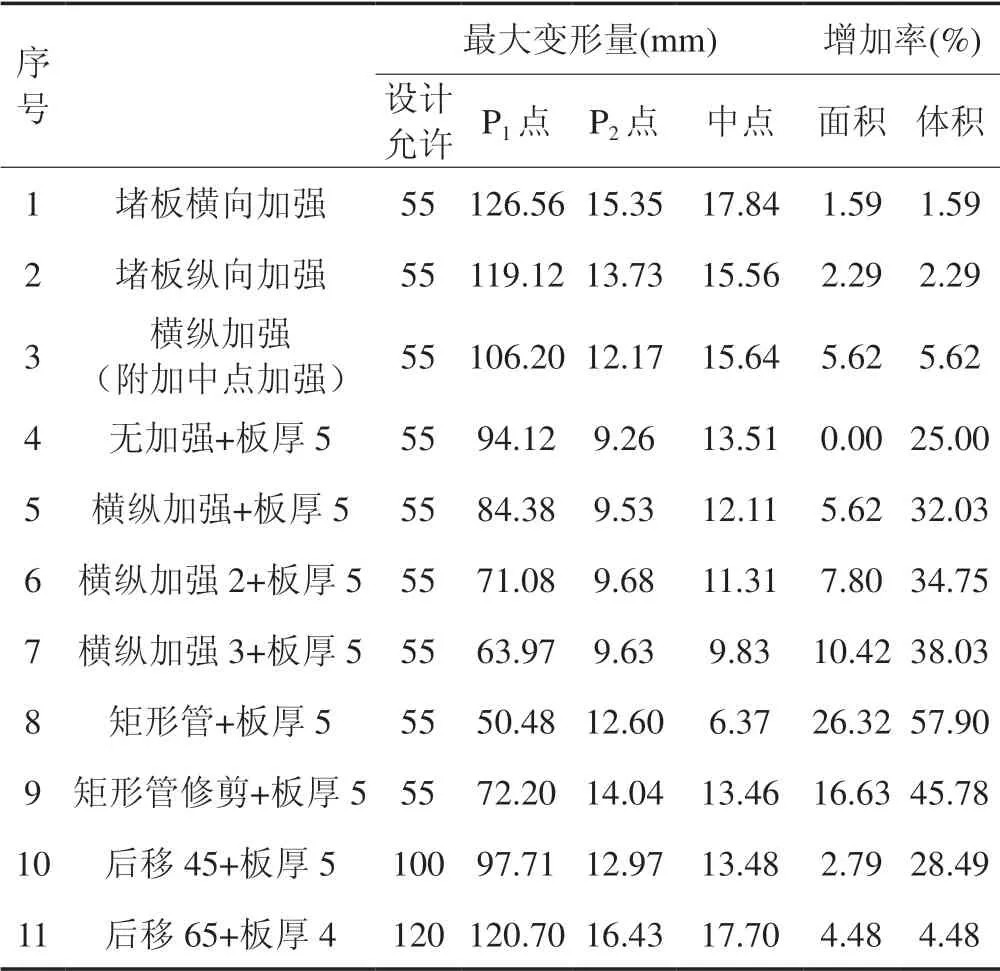

依據安炎彬學者[3]所做的后防護仿真實驗,其采用 Q235 槽鋼 10#,截面 100mm×100mm×5mm,傾斜 45 度安裝,得到的靜加載試驗數據如表1 所示,可以看出其最大變形量在 P2點處,160mm 左右。考慮到碰撞相容性設計,需要保證一定的碰撞變形量,本文整體后防護厚度調整為 4mm。其他初始參數如下:(1)材料:Q345B 槽鋼;(2)橫梁截面:60mm×120mm×4mm;(3)橫梁長:2388mm;(4)離地高度:450mm;(5)距底盤大梁尾端:500mm,即距離整車 2m 以下最后端:345mm (換言之后防護的最大變形量低于 55mm);(6)斜支撐梁板厚:4mm。

表1 靜態加載試驗結果

3 結構設計

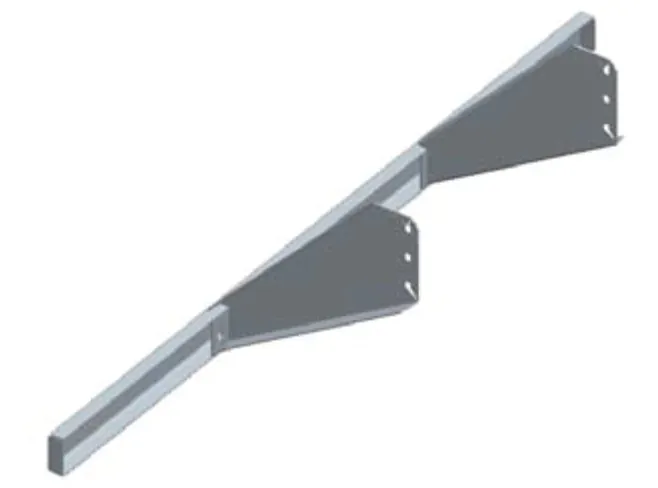

依據法規要求及以上參數確定,本文提出如圖3 所示的后防護結構形式。本裝置由橫梁、堵板、斜支撐梁三部分組成。橫梁采用槽鋼形式減少成本、降低剛度,使其有效吸收碰撞能量;堵板作用增加受力截面,避免應力過于集中;斜支撐梁采用折彎板形式,增加剛度,使其有效阻擋追尾車輛鉆入貨車底部。

圖3 后防護結構形式

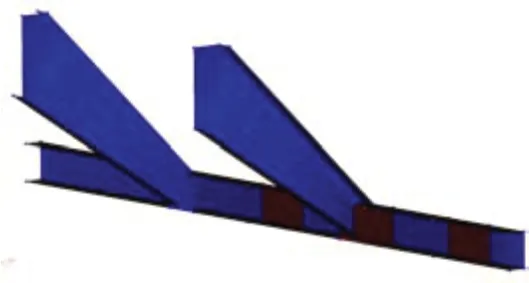

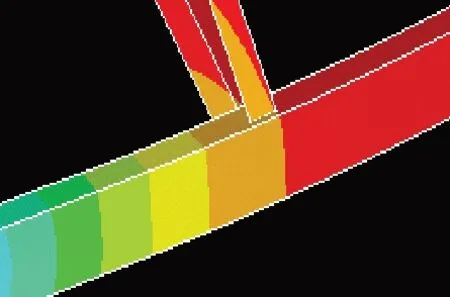

4 有限元模型建立與仿真分析

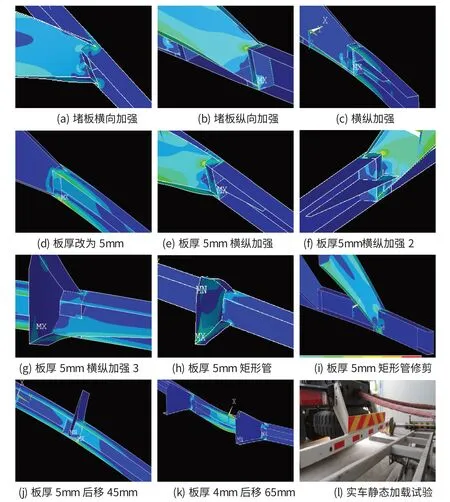

由于 Hypermesh 強大的網格劃分能力,在 Hypermesh 中對模型進行簡化,忽略圓孔、圓角等細節(如圖4)。導入到 ANSYS 中進行靜態加載試驗,如圖5 所示。試驗結果(表2)表明該結構形式,在初始參數確定后,不能滿足法規要求的 55mm 以下的變形量。因此通過局部加強的形式優化后防護結構。結構形式和實驗結果如表3 和圖6 所示。

圖4 Hypermesh 網格劃分

圖5 結構形式仿真結果

表2 初始結構仿真結果

表3 各加強形式實驗結果

5 實驗結果分析

(1)伴隨加強材料的增加,重點關心問題(P1點的變形量)有所改善,但達到初始設計要求(允許變形量 55mm)時,增加材料 57.9%(此時橫梁已改為矩形梁),成本大幅提高,考慮其他方案。

(2)嘗試減少矩形梁局部(對結果影響不大的地方:橫梁中部和端部)材料,以減少材料,然表3 中序號 9 的仿真結果說明,由于材料的減少,變形又進一步變大,不能滿足法規要求。

(3)若后防護設計尺寸向后移 45mm(距大梁尾端 545mm),結構變化并不大,則允許變形量達到 100mm,根據表3 中序號 4 的仿真結果,預估可以滿足要求,進一步驗證,表3 中序號 10 的仿真結果說明:設計符合要求,但由于板厚提高 1mm,材料增加 28.48%。

(4)若后防護設計尺寸向后移 65mm(距大梁尾端 565mm),結構變化仍然不大,則允許變形量可達到 120mm,且板厚仍為 4mm,根據表2 的仿真結果,預估可以滿足要求,進一步驗證,表3 中序號 11 的仿真結果說明:設計符合要求,且材料增加只有 4.48%。

圖6 不同加強形式后防護仿真結果局部視圖及實車靜態加載試驗

6 結束語

上述仿真結果說明初始確定的參數第(5)條稍作調整,即可滿足要求。經過實車靜態加載試驗(圖7(a)),試驗結果與仿真結果相差無幾。但由于初始設計本身離去角小,尺寸后移進一步降低了離去角,影響整車的通過性能;另一方面后防護太靠后,在給泵車卸料時,易與泵車料斗發生碰撞。因此國外一些企業將后防護做成折疊形式的,有效解決這個問題,但成本大幅提高。所以在本文所提結構形式在根部連接方式上稍作整改,改為可旋轉式的更經濟實用的后防護結構形式,也可以解決該問題,但需要考慮連接形式的可靠性,在以后的工作中需要進行更深入的研究。