301-2盤區8105工作面正常時期的頂板管理控制研究

王曉龍 田志敏

(山西省大同市同煤集團馬脊梁礦,山西 大同 037002)

1 工程概況

馬脊梁礦14-3#層301-2盤區8105工作面,地面標高1312~1449m,井下標高900~930m,走向長度2610m,傾斜長239.4m。工作面上覆14-3#層為8604工作面采空區、8606工作面采空區、8606-2工作面采空區,14-2#層為8808、8802、8606、8608工作面采空區,與上覆14-3#層間距為195.71~246.05/224.48m。該工作面煤層結構較復雜,煤層全厚6.62m,純煤厚5.16m,含1~5層夾矸,夾矸平均0.29m,局部有2#層煤層賦存,煤厚在0.94~2.63m,平均為1.95m。3#層與上覆2#層層間距為0.40~1.75m,平均為1.17m,傾角1°~8°/3°,屬近水平煤層。煤巖類型以暗淡型為主,煤種為氣煤。

該工作面煤層厚度大,結構較復雜,煤層硬度2~3,煤層中含1~5層夾石。由于煤層層理、節理發育,特別是8105工作面采至距切巷599.5m處至開采結束,由于受8103工作面采空影響,壓力大,頂板和側幫較為破碎,所以提醒隊組加強頂板的支護和監測工作,防止頂板的下沉、漏頂事故的發生,影響正常生產。

2 工作面內頂板控制

2.1 工作面支護方式

8105工作面采用ZF13000/25/38M型正四連桿低位放頂煤支架131架、ZFG13000/27.5/42HM型過渡支架9架(頭4架、尾5架)、1組ZTZ23000/23/42M型端頭支架(兩架一組)支護頂板,采用自然垮落法管理頂板。支架中心距1750mm,最大控頂距6535mm,最小控頂距5735mm,端面距控制在340mm以內。根據現有支架及配套設備的情況,該工作面的最大控頂距為:端面距+一刀煤截深+支架頂梁長度=340+800+5395=6535mm,最小控頂距5735mm,支架中心距1750mm,端面距340mm。

2.2 正常工作時期的特殊支護方式

工作面在正常回采過程中,遇兩巷錯車硐室,應加強對硐室支護。其中8105巷遇調車硐室時,在硐室內支護3排單體柱,每排3根,排間距1.2m。根據8111回采經驗預計5105巷受8103工作面采空區影響較大,遇調車硐室時,在硐室內支設兩個木垛,并在兩木垛之間支設單體柱,排間距1.0m。

3 端頭及超前支護頂板管理

3.1 支護材料的選擇

該工作面端頭及超前支護選擇DW45-250/100X型單體柱配合DFB1200型π型梁進行支護,鋼梁全部使用專用防墜裝置,支柱全部使用剛性防倒裝置。

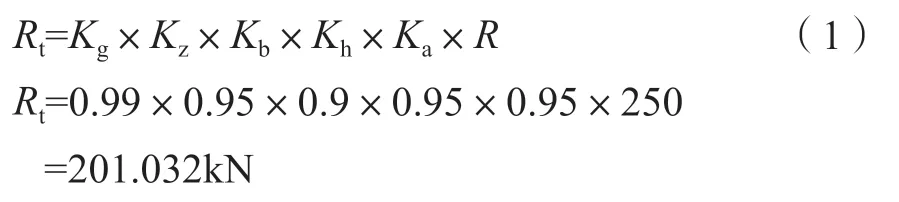

3.1.1 單體支柱實際支撐能力計算

單體支柱實際支撐能力采用下列公式計算。

(1)單體支柱工作阻力

式中:

R-支柱額定工作阻力,kN;

K-支柱阻力影響系數。

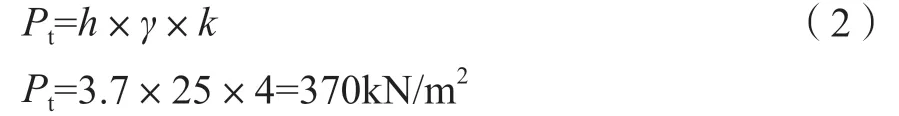

(2)合理支護強度的計算

式中:

Pt-合理的支護強度,kN/m2;

h-巷高,m;

γ-容重,kN/m3,取25kN/m3;

k-上覆巖層垮落帶與巷高之比,取4。

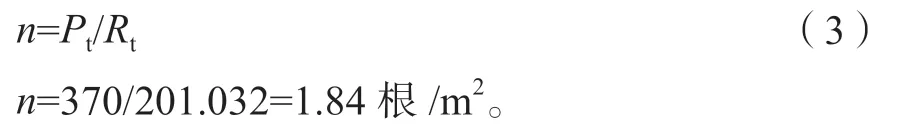

3.1.2 支護密度計算

支護密度采用下列公式進行計算:

式中:

n-支護密度,根/m2;

Rt-支柱實際支撐能力,kN/根。

根據該礦8103、8111工作面回采經驗,8105巷超前支護距離定為30m,8105巷超前支護距離定為50m,兩巷寬度均為5.4m,計算得8105巷支護面積為162m2,5105巷支護面積為270m2。由支護密度1.84根/m2,結合以往回采經驗,8105巷單體柱排距確定為1.5m,柱距確定為0.8m,8105巷考慮到受轉載機影響,排距確定為1.2m、2.53m,柱距確定為1m。

3.1.3 單體柱支護強度的驗算

(1)直接頂單位面積的壓力為

式中:

Qz-直接頂單位面積最大壓力,kN/m2;

k-載荷不均勻系數,一般取1.1~1.2;

γ-頂板巖石容重,取25kN/m3;

h-直接頂厚度,取4.17m。

(2)單體柱額定支護強度

式中:

Pmax-單體柱額定支護強度,kN/m2;

F-單體柱額定工作阻力,kN;

S-單體柱有效支護面積,取1.8m2。

由上述計算可知,驗證所選單體柱支護強度Pmax≥Qz,能滿足要求。

3.1.4 單體柱高度選擇

DW45-250/100X型單體柱最大支撐高度4.5m,最小支撐高度2.52m,巷道高度為3.7m,可知所選單體柱能夠滿足支護要求。

3.2 運輸巷、回風巷的超前支護

3.2.1 超前支護形式

8105巷超前支護形式是采用“三梁三柱”,三根單體柱配合三根1.2m長“π”型梁進行支護,梁與巷道垂直。單體柱間距1m,每排單體排距為1.2m和2.53m,單體柱采用DW45-250/100X型單體柱。因破碎機電機和轉載機頭左右10m范圍空間小,支護“三梁三柱”困難,采用“兩梁兩柱”,即兩根單體柱配合兩根1.2m“π”型梁。支護距離為30m。

3.2.2 尾超前支護形式

由于8105工作面緊鄰已開采的8103工作面,根據8111工作面回采經驗,預計當8105工作面回采至8103工作面切眼附近,8105巷超前段會出現頂板下沉、底板鼓起、兩幫回收等強礦壓顯現現象。因此8105巷超前支護分為兩段:

(1)2610~2070m段超前支護:采用“三梁三柱”進行支護,梁與巷道垂直。單體柱距0.8m,排距1.5m,單體柱采用DW45-250/100X型單體柱,支護距離為50m。

(2)2070m停采段超前支護:8103工作面回采至8101工作面切眼附近時8103巷超前段頂板壓力明顯增大,伴隨頂板下沉、底板鼓起、兩幫片幫嚴重、單體支柱發生變形等現象。8105巷同8103巷一樣是鄰空巷道,預計回采至距切巷540m處至開采結束超前段頂板壓力明顯增大,超前支護采用木垛配合單體柱的方式加強支護。單體柱的支護方式調整為“五梁五柱”,梁與巷道垂直,單體柱采用DW45-250/100X型,柱距為0.8m,排距從煤柱側向工作面幫側依次為0.8m、0.8m、0.8m、1.4m、0.8m和0.8m,其中間距1.4m處為人行通道,支護距離為120m。靠煤柱幫側支一排木垛,木垛采用的方木規格為:寬×厚×長=150×150×2000mm;工作面幫支一排木垛,木垛采用的方木規格為:寬×厚×長=150×150×1400mm;木垛與木垛的中心距為6.0m,支護距離均不小于150m,兩排木垛呈三花交錯布置,木垛間距為3.0m,排距2.6m,隨著工作面的推進向前倒支木垛。在開采期間,遇到頂板下沉、破碎需更改支護方式另行編制專項安全技術措施。

3.2.3 與其他工序之間的銜接關系

正常情況下,在采煤機割至距兩順槽30m時,將影響采煤機在頭、尾斜切進刀的單體柱、“π”型梁和木垛進行提前回撤。如遇兩巷頂煤破碎,必須編制安全技術措施,并嚴格按措施執行。撤出單體柱、“π”型梁和方木抬出超前支護之外,碼放整齊。

4 工作面端頭、安全出口的頂板管理

(1)頭端頭采用一組端頭支架(兩架)和1#過渡支架維護頭出口處頂板,并在前后溜之間設置行人過橋。行人過橋處高度不得低于1m,寬度不得小于0.8m。

(2)尾端頭采用過渡支架配合單體液壓支柱。尾端頭單體支護形式采用一梁一柱柱塞懸浮式單體液壓支柱帶0.8m長的“π”型梁,間距1.2m。當工作面液壓支架到煤柱幫之間的距離超過0.8m時,應支設單體支柱,每增加0.6m,增加1排單體,間距1.2m。安全出口高度不得低于1.8m,寬度不得小于0.8m。

(3)端頭應支設關門柱,間距0.5m,掛網掛牌,網采用尼龍網(易于伸縮),高度不小于1.5m,寬度從支架側到煤柱幫,關門柱支設位置要與支架頂梁后沿平行。如浮煤多,要清理干凈再進行支設,如頂底板不平,要墊好道木或木楔子,支設做到迎山有力。如懸板面積小于2×5m2,調整關門柱支護位置與141#支架后立柱對齊。單體液壓支柱必須加裝剛性防倒裝置,“π”型梁必須加防墜落裝置。

(4)支回關門柱工序為:采煤機割頭(尾)→回關門柱→移架→拉回后部刮板輸送機→支關門柱→支單體柱。

5 總結

通過8105工作面的生產實際和現場觀察表明,頂板管理的控制方案有效地控制了圍巖變形,避免了8105巷出現頂板下沉、底板鼓起、兩幫回收等強礦壓顯現現象。當前馬脊梁礦14-3#層301-2盤區8105工作面已順利完成開采,開采過程中未出現安全事故,實踐表明該頂板管理的控制方案是合理安全可靠的,具有較好的借鑒價值。但是,還需要根據工作面生產過程中的頂板變化情況,及時調整生產工藝,盡量減小端面距離,以保證工作面的頂板完整。