汽輪機熱力性能指標公式推導及驗證

呂海禎, 丁立新

(國網山東省電力公司電力科學研究院, 濟南 250003)

為了從熱力學的角度,對再熱回熱汽輪機性能進行具體的理論分析,比照簡單朗肯循環的熱力學分析,需要知道理想比內功率、相對內效率、理想循環效率、理想循環的平均吸熱溫度和平均放熱溫度等熱力性能指標。通過這些指標,把熱力學和熱力工程兩個領域聯系起來,更有利于從理論與實踐相結合上實現兩個專業的全面協作;因此,有必要確定再熱回熱汽輪機的這些熱力性能指標。筆者以典型的一次再熱八級回熱凝汽式汽輪機為例,對這些熱力性能指標進行公式推導、驗證和分析討論。

1 熱力性能指標公式推導

1.1 理想比內功率

一次再熱八級回熱凝汽式汽輪機的絕對內效率可表示為:

(1)

式中:ηi為汽輪機絕對內效率;αj、αrh、αc分別為汽輪機進汽1 kg時1~8級抽汽、中壓缸進汽、低壓缸排汽份額;h0、hfw分別為汽輪機自動主汽門前實測的進汽焓、鍋爐省煤器入口實測的給水焓,kJ/kg;qrh為再熱蒸汽吸熱量,kJ/kg;Δhj為抽汽在汽輪機中的實際焓降,kJ/kg,再熱前Δhj=h0-hj,再熱后Δhj=h0+qrh-hj,hj為汽輪機1~8級抽汽焓,kJ/kg;Δhc為凝汽在汽輪機中的實際焓降,kJ/kg,Δhc=h0+qrh-hc,hc為低壓缸排汽與凝汽器喉部結合面排汽焓,kJ/kg。

該汽輪機高壓缸有2級抽汽,第2級抽汽為高壓缸排汽;中、低壓缸各3級,第5級抽汽為中壓缸排汽;機組共有8級抽汽。

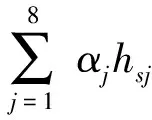

式(1)分子第一項可寫為:

(2)

式中:Δhsj為抽汽對應的等熵焓降,kJ/kg;ηj為抽汽點的級段效率;ΔhsH為自動主汽門前至高壓缸排汽對應的等熵焓降,kJ/kg,ΔhsH=h0-hsH,hsH為高壓缸排汽的等熵焓,kJ/kg;ηH為高壓缸效率;ΔhsI為中聯門至中低壓連通管中點對應的等熵焓降,kJ/kg,ΔhsI=hrh,out-hsI,hrh,out為中壓缸中聯門前實測蒸汽焓,kJ/kg,hsI為中低壓連通管中點的等熵焓,kJ/kg;ηI為中壓缸效率。

在高壓缸中, 自動主汽門前至第1級抽汽點對應等熵焓降及級段效率為Δhs1=h0-hs1及η1,hs1為第1級抽汽點等熵焓,kJ/kg;自動主汽門前至第2級抽汽點對應等熵焓降及級段效率為Δhs2=h0-hs2及η2,hs2為第2級抽汽點等熵焓,kJ/kg。

顯然,Δhs2=ΔhsH,hs2=hsH,η2=ηH。

在中壓缸中,中聯門至第3級抽汽點對應等熵焓降及級段效率為Δhs3=hrh,out-hs3及η3,hs3為第3級抽汽點等熵焓,kJ/kg;中聯門至第4級抽汽點對應等熵焓降及級段效率為Δhs4=hrh,out-hs4及η4,hs4為第4級抽汽點等熵焓,kJ/kg;中聯門至第5級抽汽點對應等熵焓降及級段效率為Δhs5=hrh,out-hs5及η5,hs5為第5級抽汽點等熵焓,kJ/kg。

顯然,Δhs5=ΔhsI,hs5=hsI,η5=ηI。

在低壓缸中,中低壓連通管中點至第6級抽汽點對應等熵焓降及級段效率為Δhs6=hL,in-hs6及η6,hL,in為中低壓連通管中點實測蒸汽焓,kJ/kg,其值等于第5級抽汽點蒸汽焓h5,hs6為第6級抽汽點等熵焓,kJ/kg;中低壓連通管中點至第7級抽汽點對應等熵焓降及級段效率為Δhs7=hL,in-hs7及η7,hs7為第7級抽汽點等熵焓,kJ/kg;中低壓連通管中點至第8級抽汽點對應等熵焓降及級段效率為Δhs8=hL,in-hs8及η8,hs8為第8級抽汽點等熵焓,kJ/kg;中低壓連通管中點至低壓缸排汽點對應等熵焓降及低壓缸效率為ΔhsL=hL,in-hsL及ηL,hsL為低壓缸排汽與凝汽器喉部結合面對應的等熵焓,kJ/kg。

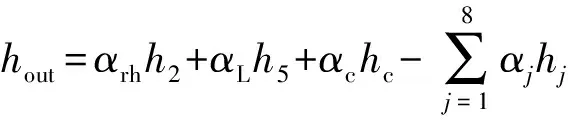

式(1)分子第二項可寫為:

αcΔhc=αc(ΔhsHηH+ΔhsIηI+ΔhsLηL)

(3)

實際比內功等于式(2)+式(3),即

αLΔhsLηI+αcΔhsLηL

(4)

式中:wi為汽輪機實際比內功,kJ/kg;αL為低壓缸進汽份額。

當損失為零時,實際比內功wa等于理想比內功:

(5)

1.2 理想循環效率

把規定的抽汽等熵焓降、高中低壓缸等熵焓降代入式(5)并整理得:

wa=(h0+αrhhrh,out+αLhL,in)-

(6)

(7)

式中:ηt為理想循環效率;q0為比循環凈吸熱量,kJ/kg。

1.3 理想循環平均吸熱溫度、放熱溫度

理想比內功等于實際比內功時,蒸汽在汽輪機中絕熱等熵膨脹,損失為零,過程熵增為零:

Δswa=0

(8)

比循環凈吸熱量熵增:

Δsq0=s0-sfw+αrh(srh-sH)

(9)

式中:Δsq0為工質在循環吸熱過程中的熵增,kJ/(kg·K);s0為自動主汽門前蒸汽熵,kJ/(kg·K);sfw為省煤器入口給水熵,kJ/(kg·K);srh為中聯門前蒸汽熵,kJ/(kg·K);sH為高壓缸排汽熵,kJ/(kg·K)。

(10)

1.4 汽輪機相對內效率

把規定的抽汽實際焓降、高中低壓缸實際焓降代入式(4)并整理得:

(11)

(12)

1.5 汽輪機熱耗率

對于再熱回熱循環的凝汽式汽輪機,應采用熱耗率HR作為性能評價指標。

ηriηtηmηgHR=3 600

(13)

式中:ηm為機械效率;ηg為發電機效率;HR為熱耗率,kJ/(kW·h)。

對式(13)取對數求微分整理得:

(14)

對式(14)求積分并整理得:

(15)

式中:HR,X為汽輪機結構改進后熱耗率,kJ/(kW·h);ηri,X為汽輪機結構改進后的相對內效率;ηt,X為改進后理想循環效率;ηm,X為汽輪機結構改進后機械效率;ηg,X為汽輪機結構改進后發電機效率;C為常數。

2 熱力性能指標驗證及討論

2.1 機組熱力系統概況

為進一步驗證以上推導的性能指標,假定上述已知汽輪機容量為660 MW,高中壓合缸,三缸四排汽,三高加一除氧四低加,疏水逐級自流。熱力系統見圖1。

HP—高壓缸;YP—壓汽機;IP—中壓缸;2LP—雙低壓缸;G—發電機;HD—除氧器

圖1 超超臨界660 MW三缸四排汽凝汽式汽輪機的熱力系統圖

2.2 熱力性能指標驗證

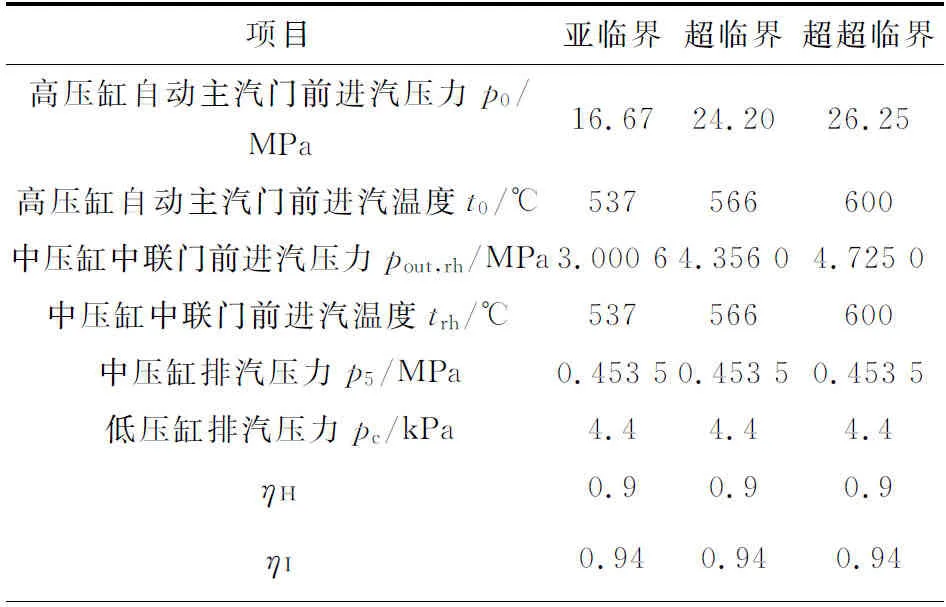

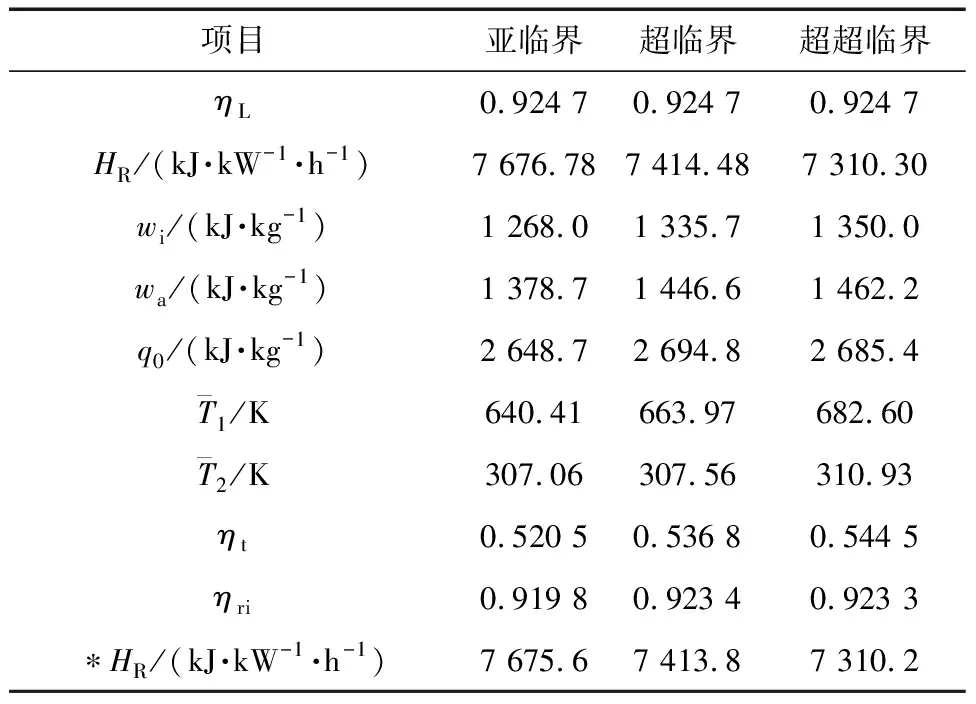

設計3組原則性熱力系統,計算結果見表1。

表1 660 MW原則性熱力系統主要設計結果

表1(續)

表1中HR是根據原則性熱力系統能量與流量平衡原則設計計算的[1],*HR是根據公式(13)計算的,公式(13)中理想循環效率根據公式(7)、汽輪機內效率根據公式(12)計算,HR與*HR的一致性,進一步驗證了推導的公式正確。

對表1中亞臨界和超臨界的進汽參數進行比較。理想循環平均吸熱溫度提高23.56 K;理想循環平均放熱溫度分別為307.063 K、307.56 K,理想循環效率提高1.63百分點。汽輪機相對內效率分別為91.98%、92.34%。汽輪發電機組熱耗率降低261.8 kJ/(kW·h)。

表1中超超臨界壓力進一步提高,進汽溫度也提高到600 ℃。理想循環平均吸熱溫度提高18.63 K;理想循環平均放熱溫度提高3.37 K,理想循環效率提高0.77百分點。汽輪機相對內效率分別為92.34%、92.33%。汽輪發電機組熱耗率降低103.6 kJ/(kW·h)。

根據式(15)計算,超臨界時C=4.57 kJ/(kW·h),超超臨界時C=0.73 kJ/(kW·h)。假定另一超超臨界機組的機械效率、發電機效率與表1相同,機械效率0.99,發電機效率0.989 5,汽輪機理想循環效率由54.45%提高到56.4%,相對內效率由92.33%提高到94.33%,根據式(15)計算效率提高后的熱耗率約為6 897.695 kJ/(kW·h)。

式(14)推導的假定前提是汽輪機內效率與理想循環效率是相互獨立的,但從表1來看:在高、中、低壓缸內效率不變的情況下,隨著理想循環效率的增大,汽輪機內效率也略有變化,這說明兩個效率是相關的。這樣在根據式(15)計算時,假定一個效率不變,提高另一個效率計算熱耗率的變化量,就會產生不確定度。

2.3 高壓缸改進措施

高壓缸效率0.9,結構方面的主要改進措施是:汽輪機配汽機構由傳統型的噴嘴調節改為旁通調節,去除了調節級。調節級的焓降由重新設計的2~3級內效率比較高的速度級承擔。調節級承擔的焓降大,做功能力強,效率特別低。一般超高壓機組加裝一級調節級后變成了亞臨界機組,亞臨界機組加裝一級調節級后變成了超臨界機組,使用調節級的好處是減少了耐高溫優質合金鋼材的應用,減少了制造成本,在汽輪機價格一定的情況下,對制造廠有利。由于調節級余速不能被下一級利用、存在斥汽損失和鼓風損失并且漏汽損失特別大,因此相比其后的壓力級,整級效率特別低,又加上它承擔的焓降占整個高壓缸焓降份額特別大,導致高壓缸效率特別低,不利于電廠節能減排。

2.4 中壓缸改進措施

中壓缸效率0.94,采取的主要措施是:變反動度設計的全三維-彎扭的葉片成型技術,減少了靜葉和動葉損失;采用了窄葉片,增加了通流級數,減少了余速損失[2]。

2.5 低壓缸改進措施

低壓缸效率0.924 7,采取的主要措施是:(1)按增大的排汽體積流量選取合適的排汽喉部面積的長葉片,每個特定的葉片有一個最佳的排汽體積流量,使余速損失最小[2];(2)低壓末級彎扭靜葉,高效的帶前傾的J形馬刀型靜葉片,使靜葉損失最小[3];(3)去濕技術,即加大動靜軸向間距、表面有抽吸槽的空心靜葉、減薄靜葉出汽邊、動葉進汽邊激光硬化技術,使濕汽損失最小[4]。

2.6 壓汽機改進措施

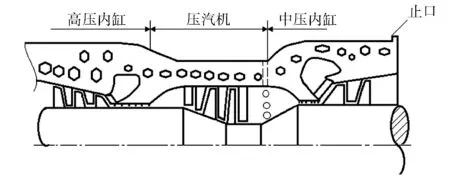

高中壓內缸也為合缸,高中壓轉子的前汽封之間去掉平衡軸向推力的高壓平衡活塞,由壓汽機替代。壓汽機進口通過內缸上的圓孔與內外缸夾層連通,夾層與高壓缸排汽連通;壓汽機出口與高壓缸前汽封連通。工作時,壓汽機把高壓缸排汽升壓后作為高壓缸前汽封的密封汽,密封、冷卻高壓前汽封。中壓缸前汽封與壓汽機進口連通,高壓缸排汽作為密封汽,阻止中壓缸前汽封漏汽。通過中壓缸上的內外缸夾層密封止口,保證高壓排汽不會流到中壓缸排汽口。高壓前汽封漏汽量為零,機組經濟性提高[3]。結構示意圖見圖2。

圖2 高中壓內缸合缸中間加裝壓汽機結構示意圖

3 結語

已有文獻中,簡單朗肯循環的理想循環效率、汽輪機內效率、循環平均吸熱溫度和循環平均放熱溫度熱力性能指標有計算公式[6],但實際再熱回熱的復雜循環,無對應性能指標公式,只能是根據溫熵圖或焓熵圖進行定性分析。筆者確定了實際再熱回熱循環的性能指標計算公式,解決了實際再熱回熱循環性能指標無法計算的難題。