利用脫硫石膏制備粉刷石膏砂漿

戴麗聰

(常州市眾華建材科技有限公司,常州 213003)

0 前言

我國的濕式石灰/石灰石—石膏法脫硫工藝從 20 世紀 90 年代后才開始。1996 年,重慶洛磺電廠投資新建的脫硫石膏裝置,設計年生產能力 90 萬 t。隨著經濟的發展,我國的火電廠及其脫硫裝置的裝機容量在逐年增加,脫硫石膏的產量也在逐年增長,2000 年我國的脫硫石膏總產量已達 200 萬 t。到 2012 年末,我國火力電廠的煙氣脫硫機組容量約為 40000~50000MW,其中有 70% 以上采用濕式石灰/石灰石—石膏法脫硫工藝。以燃煤含硫量約為 2%、年運行 5000h、年脫硫效率以90% 計,屆時年產純度 90%~95% 的脫硫石膏約 850萬 t。我國是世界上最大的煤炭生產和以煤炭為主要能源的國家,加上我國煤炭的含硫量普遍較高,燃煤中SO2對大氣污染相當嚴重,因此,對含硫煙氣進行脫硫處理已勢在必行。同時,由于脫硫石膏價格低,且綜合利用脫硫石膏可以享受國家的優惠政策。因此,企業可以在綜合利用脫硫石膏產品中進一步降低生產成本,取得更大的經濟效益,應加大脫硫石膏的利用。本文以脫硫石膏為主,輔以礦渣、水泥等原料,制備石膏基膠凝材料,對脫硫石膏制備粉刷石膏做試驗研究。

1 試驗方案

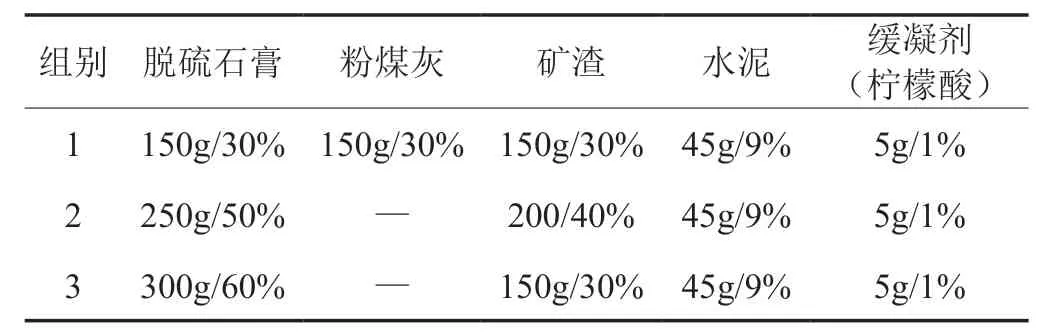

(1)確定一個石膏基膠凝材料的配合比;測試它所制得的試塊的各項性能,采用 30% 脫硫石膏、30% 礦渣、30% 粉煤灰、9% 水泥、1% 緩凝劑(檸檬酸),測試此最佳稠度需水量,并得出此配比 3 天、7天和 14 天的強度。

(2)根據第一種配合比所得的結果,繼續調整,提高脫硫石膏含量,測試制得試塊的性能采用 50%脫硫石膏、40% 礦渣、9% 水泥、1% 緩凝劑(檸檬酸),測試此配合比在 3 天、7 天和 14 天的強度。

(3)通過兩種配合比所得結果,繼續提高脫硫石膏含量,采用 60% 脫硫石膏、30% 礦渣、9% 水泥、1% 緩凝劑(檸檬酸),比較此配合比與上兩種強度的關系,得出試驗所需的最佳脫硫石膏摻量。

三個配合比見表 1。

表 1 石膏基膠凝材料配合比

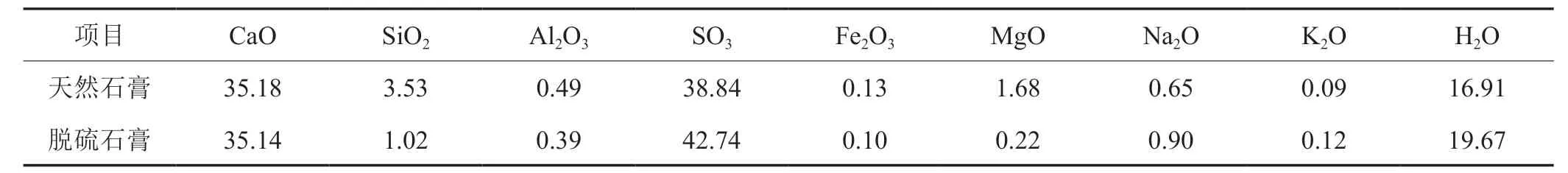

表 2 脫硫石膏與天然石膏的化學組成 %

2 試驗原材料

2.1 脫硫石膏

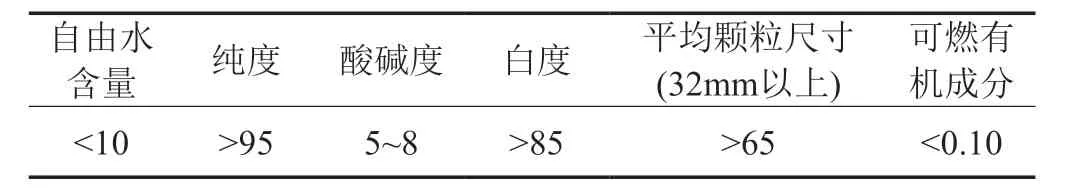

在脫硫過程中,為了提高煙氣脫硫效率,技術上對用于脫硫的石灰石(或石灰粉)中的氧化鈣含量有較高的要求,這在客觀上保證了脫硫石膏化學成分的穩定。脫硫石膏的主要化學組成與天然石膏基本相似(見表2),其 CaSO4·2H2O 含量一般在 90% 以上,游離水含量 10%~20%,呈濕粉狀。本文脫硫石膏來自江蘇一火電廠,脫硫石膏過 0.08mm 篩。在試驗所采用的脫硫石膏為半水—脫硫石膏,是一種高強度的建筑石膏,采用前必須對普通脫硫石膏進行脫水處理,一般脫硫石膏含水一般在 11%~13% 左右,在半水石膏生產中,經烘箱烘 6h 后(烘箱溫度:(185±5)℃)干燥脫出表面水及脫出部分結晶水才能獲得半水—脫硫石膏,其性能見表 3。

表 3 半水—脫硫石膏的性能 %

2.2 礦渣

礦渣來源常州礦渣廠,過 0.9mm 的方孔篩,篩余物為礦渣結塊,礦渣成分見表 4。

表 4 礦渣的成分 %

2.3 粉煤灰

粉煤灰一般使用火電廠的Ⅱ級粉煤灰,細度(0.045mm 篩余)等于 12%;需水量比 95%;含水量0.1%。

2.4 水泥

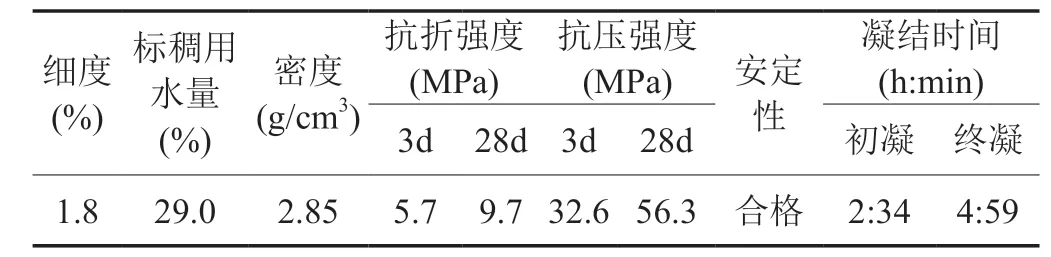

本試驗使用的是海螺 42.5 級普通硅酸鹽水泥,過0.9mm 的方孔篩,基本性能見表 5。

表 5 水泥的成分

2.5 緩凝劑

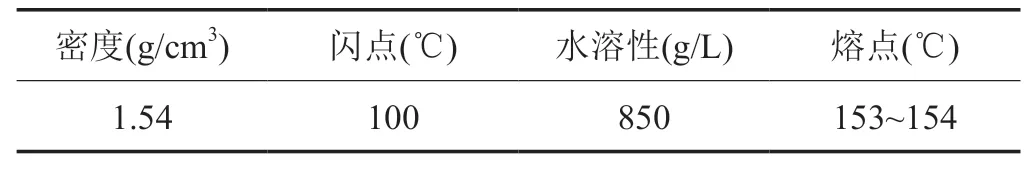

緩凝劑為市常規純白色粉末,性能見表 6。

表 6 緩凝劑的性能

2.6 水

常州自來水。

3 粉刷石膏的配制

3.1 粉刷石膏的性能要求

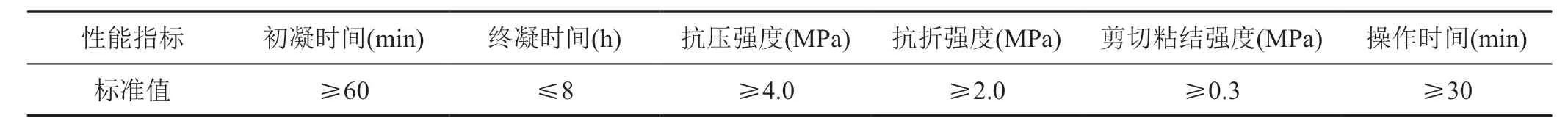

粉刷石膏是以半水石膏為主要膠凝材料配制的砂漿,主要用于室內墻體和頂棚的粉刷和找平,具有粘結力強、不易空鼓開裂,導熱系數小和防火的性能,而且有良好的呼吸功能的特點,是一種適合人居環境的綠色墻體材料。按照 JC/T 517—2004《粉刷石膏》的行業標準執行,粉刷石膏必須符合表 7 標準。

表 7 粉刷石膏的性能標準

3.2 粉刷石膏工作性能研究

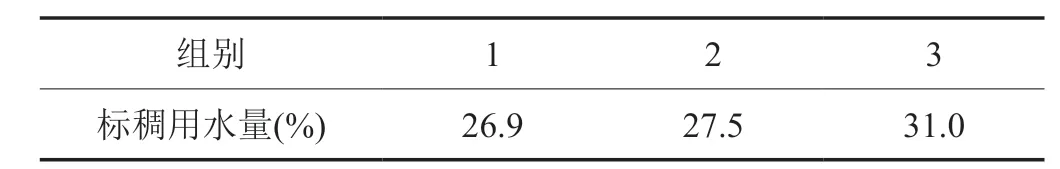

3.2.1 標準稠度用水量試驗

試驗結果見表 8。由表 8 可知,當半水脫硫石膏的摻量增加時,用水量也隨之增加,半水—石膏摻量由 30% 增加到 50%,標稠用水量增加了 0.6%,當半水石膏摻量由 50% 增加到 60% 時,標稠用水量提高了3.5%。

表 8 標稠用水量試驗結果

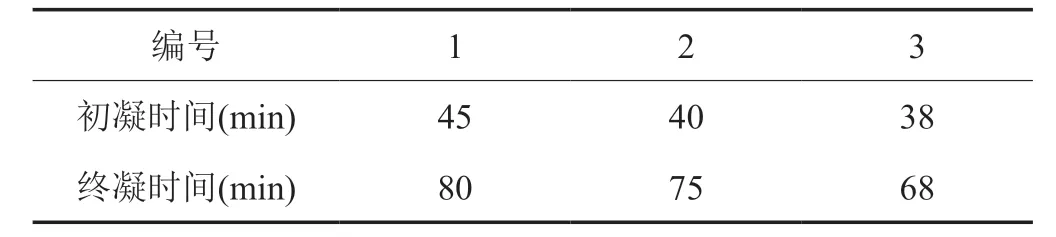

3.2.2 凝結時間試驗

試驗結果見表 9。由表 9 可知,3 組配比凝結時間對比發現半水—脫硫石膏加入量越多,膠凝材料隨之凝結時間越快,半水—脫硫石膏反應越激烈,但總體凝結時間相差不大。

表 9 凝結時間試驗結果

3.3 粉刷石膏力學性能分析

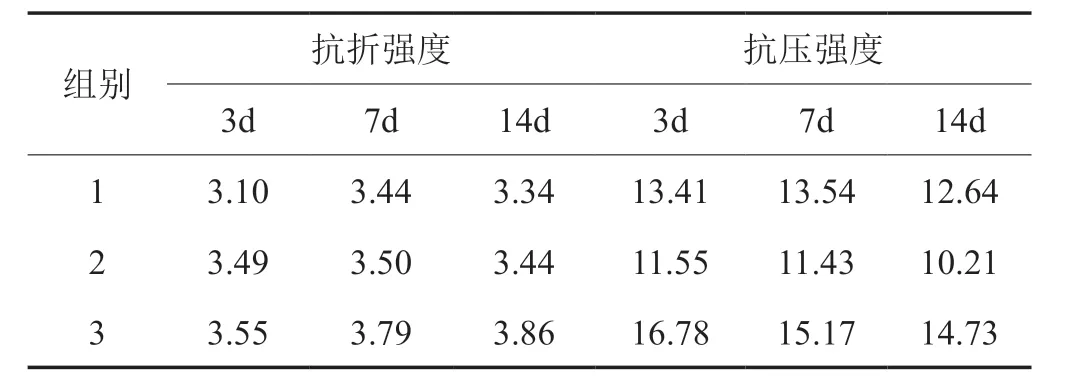

通過凈漿試驗,在不同礦渣、半水—脫硫石膏不同摻量情況下,測試抗壓、抗折強度,所得數據見表10。

表 10 力學性能試驗結果 MPa

由表 10 可以看出,當半水—脫硫石膏摻量由 30%增加到 50% 時,強度比增加了 2%~6%;當半水石膏摻量由 50% 增加 60% 時,強度比增加了 5%~10%,此時強度比增加更加明顯,可見半水—脫硫石膏制備粉刷石膏材料時,半水—脫硫石膏摻量少量增加,隨著脫硫石膏總量增多,強度增加越加明顯。

脫硫石膏摻量對粉刷石膏材料力學性能分析:粉刷石膏材料配比中,脫硫石膏所占成份越高,所得配比強度增強,礦渣成份越低,配比強度也隨之增強,當配比為脫硫石膏∶礦渣∶水泥為 6:3:1 時所得的試塊達到了一個非常高的強度。

各齡期強度結果的比較見圖 1。

圖 1 三種配比強度的對比

由圖 1 可知,各種配比隨著齡期的增大強度出現不同的改變,配比 1(半水—脫硫石膏 30%)與配比 2(半水—脫硫石膏 50%)的抗壓強度在 3 天為最好,14 天強度有所減弱,呈現的曲線波動大抵相同。對比三種配比,配比 3(半水—脫硫石膏 60%)強度在 3 天時為最強,相比于配比 1、2 當半水—脫硫石膏成分為60% 時膠凝材料的早期強度很高。通過配比 3 的曲線分析,隨著半水—脫硫石膏成分的增加至 60% 時,隨著齡期的增加膠凝材料在 3 天的時強度達到最高,7 天和14 天有所減弱,原因在于粉刷石膏材料早期反應過于激烈,容易在材料內部形成缺陷,以致后期強度下降。對比 3 種配比曲線圖,可知配比 3 為試驗所得的最佳強度,此時強度對比 JC/T 517—2004《粉刷石膏》的行業標準中的強度要求(≥4MPa)已經遠遠符合條件。綜上所述,考慮到經濟成本和膠凝材料性能良好兩方面,半水—脫硫石膏的摻量為 60% 為最佳。

4 結論

本文以半水—脫硫石膏為主,輔以礦渣、水泥等原料,制備石膏基粉刷石膏的材料,對半水-脫硫石膏制備粉刷石膏做試驗研究,通過試驗,得出以下結論:

(1)由試驗結果,可知半水—脫硫石膏比為 60%時 3 天、7 天和 14 天強度均最強。初步確定半水—脫硫石膏 60% 配比時強度最強,即脫硫石膏 60%、礦渣30%、水泥 9%、緩凝劑 1% 的配比為最佳配比,此種配合比膠凝材料強度最高。

(2)試驗中當半水—脫硫石膏摻量增加,礦渣的成份減少,用水量也隨之增加,此膠凝材料隨之凝結時間也隨之變快。

(3)半水—脫硫石膏制備膠凝材料時,半水—脫硫石膏摻量少量增加,隨著脫硫石膏總量增多,強度增加越加明顯。

(4)試驗所得最佳配比中隨著齡期的增加,強度開始有所減弱,原因在于石膏基膠凝材料早期反應過于激烈,容易在材料內部形成缺陷,以致后期強度下降。

(5)本試驗所得半水—脫硫石膏膠凝材料的性能達到了 JC/T517—2004《粉刷石膏》的行業標準,可以用于粉刷石膏的生產。