冷凍結晶法生產硫酸鎳的工藝實踐

王俊杰,王萬軍,梁 瑋,李 偉

(銅陵有色金冠銅業分公司,安徽 銅陵 244000)

1 引言

冷凍結晶法生產硫酸鎳是進幾年以來在銅冶煉企業應用的較為廣泛的工藝方法,與以往的電熱濃縮發法[1]相比具有運行成本低、操作簡單、作業環境優良等優點[2]。

金冠銅業雙閃廠區電解車間于2013年2月正式投產,經過兩年的運行電解液中鎳濃度富集到了14g/L。硫酸鎳生產系統于2015年4月正式投用,工藝采用冷凍結晶法生產硫酸鎳,主要是利用鹽水冷凍機組降溫來降低硫酸鎳的飽和溶解度,使硫酸鎳以水合硫酸鎳的形式析出[3],同時電解液中的部分金屬鹽與硫酸鎳一同脫除。

2 硫酸鎳生產工藝

2.1 硫酸鎳工序流程

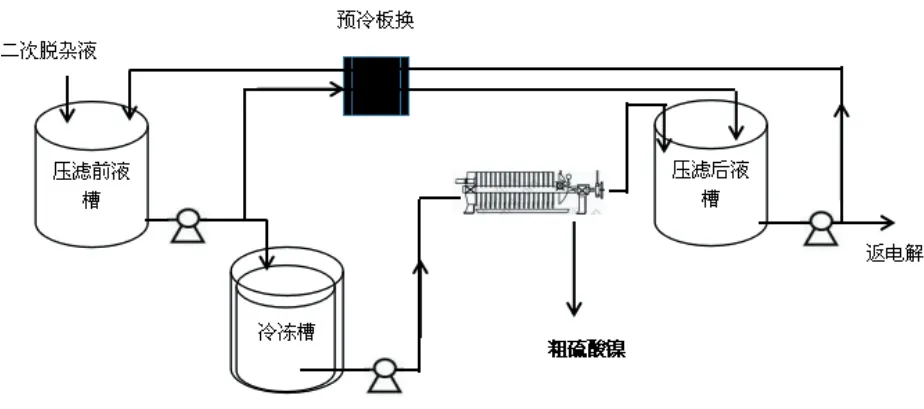

硫酸鎳生產系統以凈化工序的尾液作為原料,經過預冷后打入冷凍槽進行降溫冷凍,冷凍設備為鹽水冷凍機組。達到既定溫度時,將冷凍液進行過濾、吹風、開板,濾餅即為水合硫酸鎳,濾液經過升溫后返回電解系統。

圖1 工藝流程圖

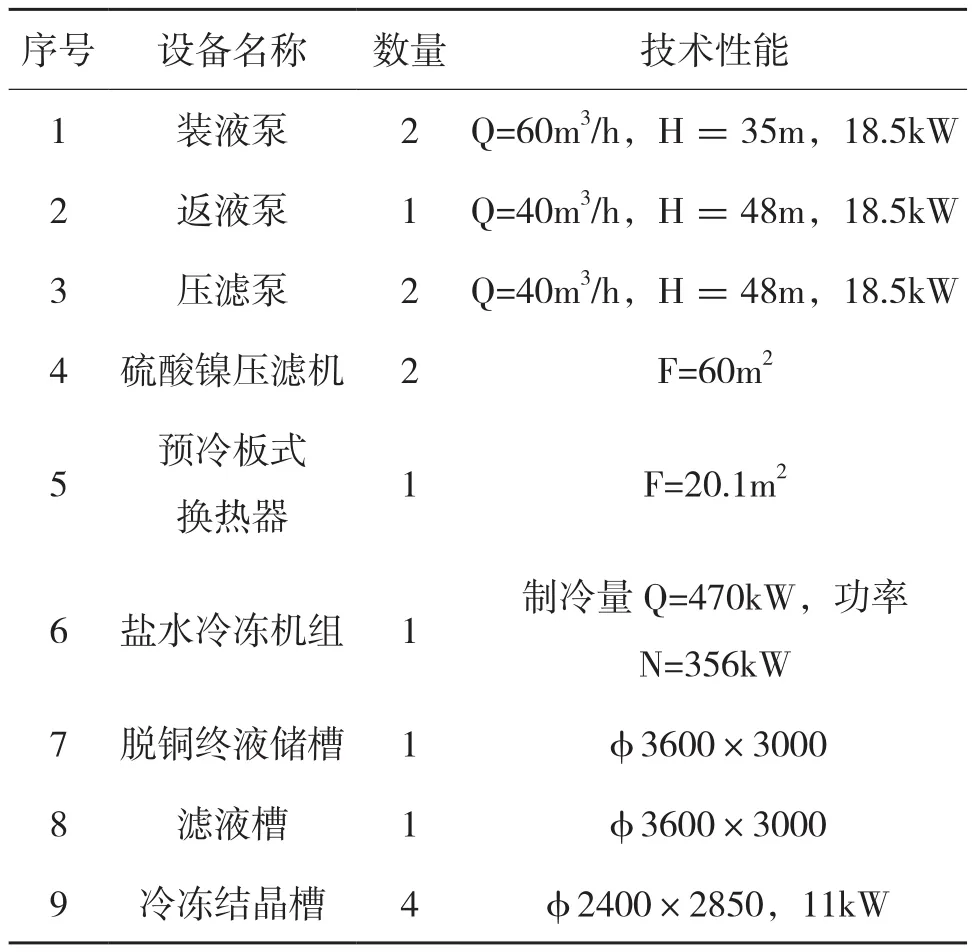

2.2 設備配置

冷凍結晶法生產硫酸鎳配置的設備如下表。

表1 設備配置

由于冷凍結晶法生產中流體溫度均保持在0℃以下,極易冷凝空氣中的水汽,對此現場做了以下幾點改進。

(1)低溫液體管道均進行了保溫處理。避免水汽在管道表面冷凝。

(2)將原PVC管道更換為316L不銹鋼管道。PVC管道在低溫情況下易發生脆裂[4],特別是在泵出口等震動較大的區域頻繁發生。

(3)作業區域使用不銹鋼閥門。由于空氣濕度大加上作業時生產部分酸霧,不直接接觸冷凍液的閥門手柄或者閥盤也會處于潮濕含酸的環境中,必須提高作業區域所有金屬材料的防腐等級。

3 硫酸鎳脫除率的控制

在電解液中隨著溫度的降低硫酸鎳飽和溶解度下降,硫酸鎳的會析出量會增加,影響硫酸鎳的脫除率的因素有兩個,一是電解液電解液中初始鎳濃度;二是冷凍終點溫度[5]。

3.1 初始鎳濃度確定

冷凍前的電解液中的Ni含量波動與電解液中鎳含量、蒸發濃度的倍數由直接的關系。在電解正常生產中,蒸發濃縮的倍數是一個固定值,因此可以只考慮電解系統中的鎳含量來作為參考。理論上初始鎳濃度下降1g/L,脫除率可以下降2%。

圖2 初始鎳濃度與脫除率的關系

以上是一年的生產數據(冷凍終點溫度設定在-20℃,硫酸鎳濃度控制在390g/L)。從趨勢上可以看出鎳濃度濃27g/L下降到20g/L,鎳的脫除率從64%下降到50%,與理論數據吻合。

綜合考慮到電解系統中鎳的濃度影響電解液電阻,通常把電解系統中的鎳濃度控制下限設定為11g/L,上限設定在13g/L。

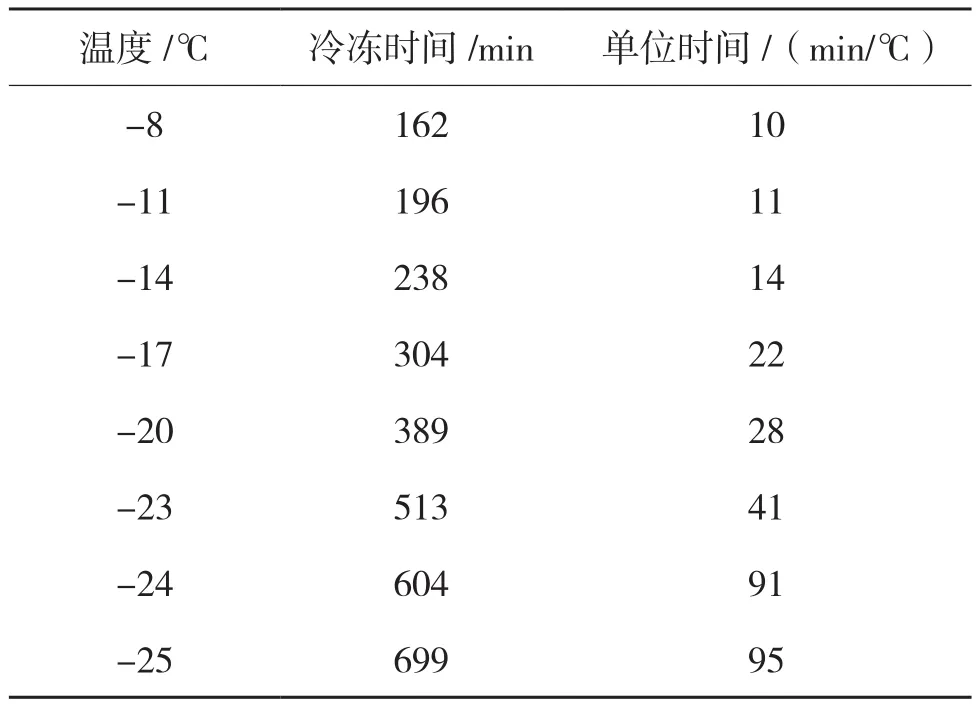

3.2 最佳冷凍終點溫度確定

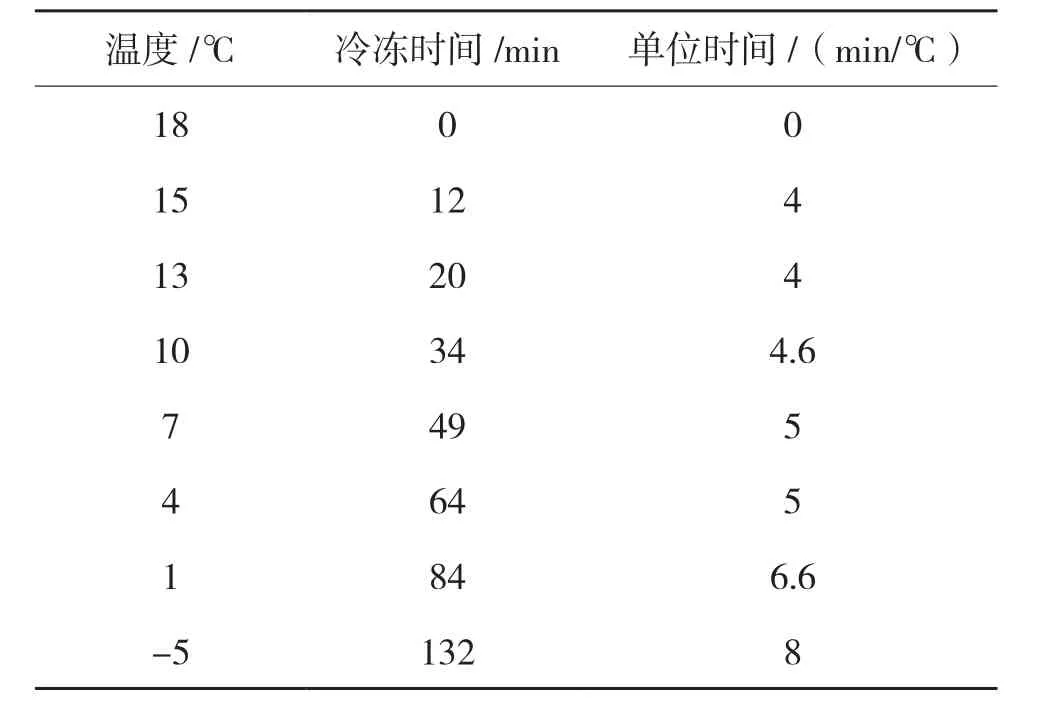

由于冷凍機組的制冷功率有上限,在正常作業情況下四個冷凍槽輪流作業可以使機組冷凍功率維持在100%,此時電解液的溫度隨冷凍時間的對應關系如下。

表2 溫度與時間統計表(一)

表3 溫度與時間統計表(二)

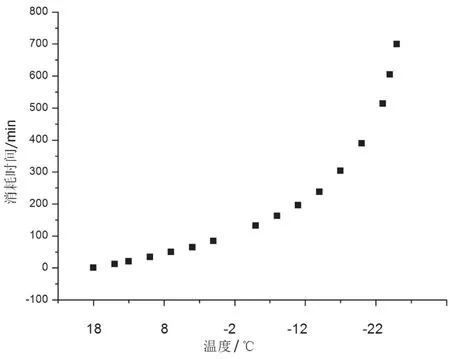

圖3 溫度——時間對應圖

由圖可以看出,在電解液溫度下降到20℃以后,降溫耗時會有一個顯著的上升趨勢。同時,在相同條件下硫酸鎳的析出量與終點溫度有直接關系。

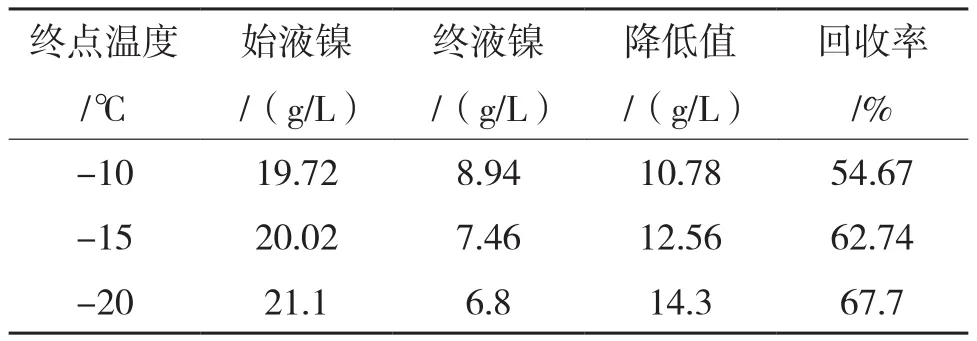

表4 析出量與終點溫度

圖4 析出量——終點溫度對應圖

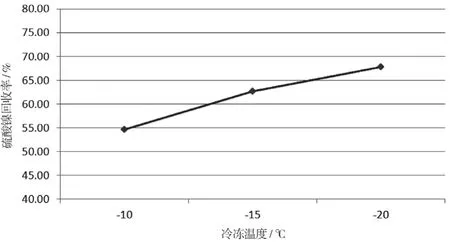

綜合圖3、圖4可以知道,從-10℃到-15℃,冷凍時間上增加了50min(26%),回收率增加8%;從-15℃到-20℃,冷凍時間上增加了149min(62%),回收率僅增加了5%。考慮到硫酸鎳操作的固定時間。

表5 過程操作固定時間消耗

結合上述數據,計算單位時間內生產的硫酸鎳量,把冷凍終點溫度控制在-15℃能夠實現效率最大化生產。

4 冷凍始液預冷優化

經過二次脫雜后的電解液溫度可以達到65℃以上,直接進行冷凍對冷凍機組的負荷、能耗都不利,原設計將脫雜后液用循環冷卻水進行預冷[6]。

在生產實踐后,優化了預冷方式,主要是利用硫酸鎳壓濾后的低溫濾液對二次脫雜后液(即冷凍始液)進行預冷,一方面降低了冷凍始液的溫度,使得機組能耗大幅度減少;另一方面節約了加熱提濾液所需的蒸汽,減少了低溫濾液回到電解系統后生產的派生影響,如帶低電解儲槽溫度生產硫酸銅結晶等。

經過生產實踐,用-20℃的濾液將冷凍始液預冷到30℃,同時濾液的溫度上升到5℃后返回電解系統。

5 硫酸鎳中含銅的分析

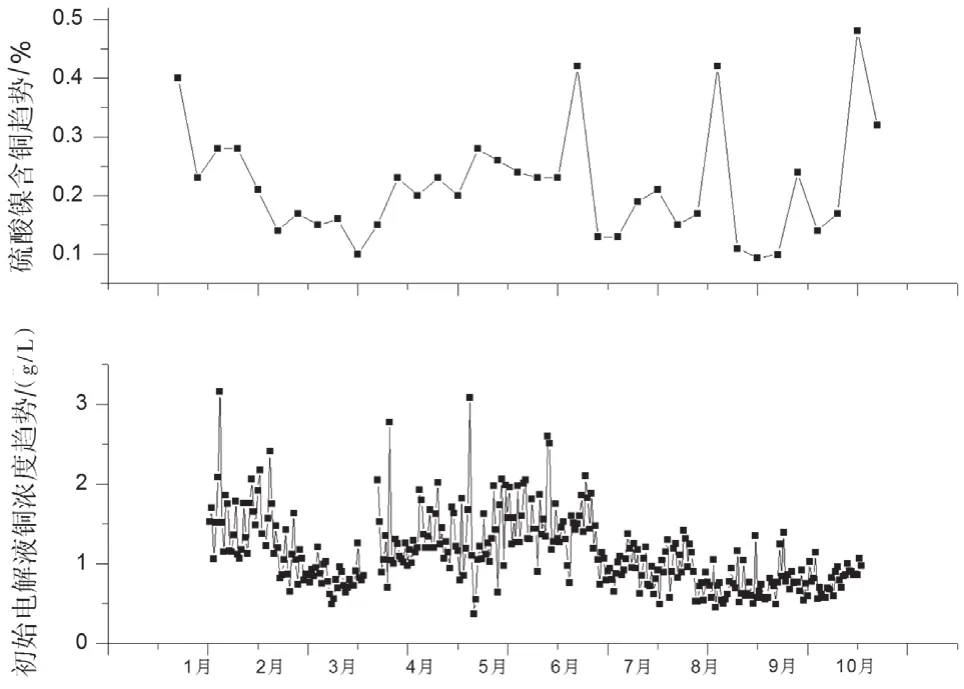

在生產硫酸鎳的過程中,某些金屬元素例如鐵、鈣、銅等也隨著之脫除[7],其中銅的脫除是需要控制的。在酸濃一定的情況下,硫酸銅和硫酸鎳的飽和溶解度都隨著溫度的下降而下降,驗證分析某年全年的趨勢可得硫酸鎳產品的含銅量和初始電解液的銅濃度關系呈較好的正相關性,如圖5。

圖5 初始液含銅—粗硫酸鎳含銅對應圖

因此,生產中控制初始電解液的銅濃度是減少銅損失的主要手段。從圖可以看出,只要初始液中銅濃度在1g/L以下,硫酸鎳產品中的含銅可以控制在0.2%以下。

6 生產實踐總結

通過實踐發現設置硫酸鎳冷凍終點溫度為-15℃,控制脫鎳系統開啟濃度為13g/L,下限濃度為11g/L,始液銅濃度為1g/L以下,硫酸濃度穩定在390~420g/L,可以實現生產效率最大化,同時保證鎳脫除率可以達到60%以上,含銅可以控制在0.2%以下。

各控制參數中始液硫酸濃度是控制硫酸鎳脫除率的重點之一,在電積工序中如何確保脫雜終液成分的穩定是后續工作的方向。