應用XCF、KYF與GF型浮選機組于鋁土礦生產研究

萬 磊

(中國有色礦業有限公司,北京 100029)

1 引言

鋁土礦正浮選選礦由于具有充氣量小且敏感、氣泡發粘且泡沫產率大、礦漿在浮選機內停留時間長和易沉槽的特點[1],因此高效鋁土礦浮選設備的研究一直是其難點。我國自主研發的鋁土礦專用大型浮選機技術從2003年首先在中國鋁業集團中州分公司一期得到應用,其后的十年間先后在河南鋁業、重慶鋁業和孝義天章鋁業等多個單位大規模應用超過200 多臺套。從2003年到至今的10年多的時間中,相關科研工作者根據鋁土礦礦石工藝特點共同對鋁土礦浮選機進行優化,形成了成熟的 鋁土礦專用浮選機成套技術[2-3]。該套技術與傳統浮選機“混聯法”配置相比建設投資低約16%,綜合能耗低50%,生產成本降低約8%[4]。為了加快推廣節能、高效鋁土礦專用浮選機成套技術在國內外鋁土礦選礦-拜耳法工藝中的使用,非常有必要對該成套技術進行總結凝練,提升該成果在世界范圍內的影響力度。

2 原礦性質

隨著氧化鋁生產的大量投資,生產規模的不斷擴大,礦石消耗速度加劇,鋁土礦品位開始快速下降,礦石A/S從2003年的5~6下降到了現在的3.5~4.5。鋁土礦主要為沉積型一水硬鋁石型鋁土礦,一水硬鋁石在礦石中嵌布主要有呈自形和半自形晶、豆狀、豆鮞狀和隱晶質和微晶集合體三種形式。呈自形和半自形晶產出的一水硬鋁石,接觸線較規整,破碎、磨礦時易于單體解離。豆狀、豆鮞狀共生關系復雜的集合體的鋁硅比相差很大,是影響選礦精礦質量的因素之一[5]。隱晶質和微晶集合體一水硬鋁石在磨礦過程中除一部分能單體解離外,絕大部分無法達到單體解離,對通過選礦過程提高鋁硅比的影響較大[6-7]。最新的生產礦樣化學成份見表1,礦物組成見表2。

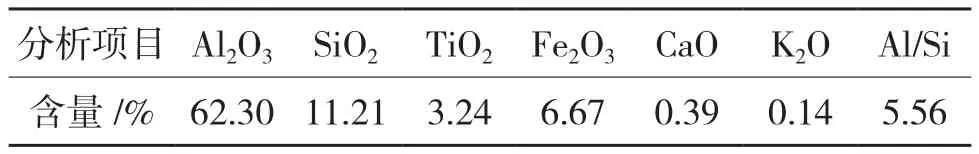

表1 2003年原礦元素分析結果

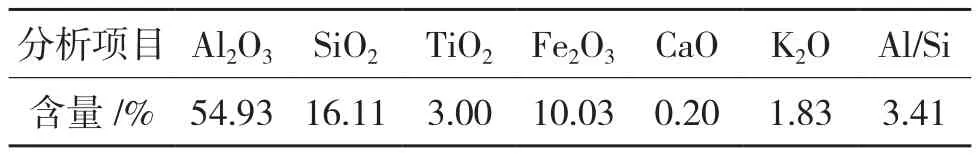

表2 2018年原礦元素分析結果

表3 原礦的化學物相分析結果

從化學成份來看,礦石品位降低后,Al2O3含量由62.3%下降至54.93%,而SiO2含量由11.21%上升至16.11%,物相成份上隨著一水硬鋁石含量的下降,硅礦物含量上升且更加復雜,鋁硅比由5.56降至僅為3.41。

3 工業應用測試內容

對河南某鋁土礦使用現場對鋁土礦專用浮選機成套配置技術(XCF型、KYF型與GF型浮選機)進行了應用考察。研究內容主要包括以下四個方面:

(1) 浮選動力學的測試;

(2) 浮選機的礦漿懸浮特性研究;

(3) 逐槽選別特性研究;

(4) 泡沫流動速度測試。

4 測試結果及分析

4.1 浮選動力學測試結果與分析

由于鋁土礦專用浮選機成套機組由直流槽和吸漿槽組成,吸漿槽根據工藝設置了XCF 充氣型吸漿槽和GF自吸空氣型吸漿槽,流程圖見圖1,采用充氣測量法測算三種型號浮選機的充氣量,并由此計算空氣的分散度。

圖1 工藝流程圖

表4 3型浮選機空氣分散性能

從表4的數據可以看出,粗選KYF-40 的充氣量最大,空氣分散度最低;掃選的XCF-40 浮選機充氣量最小,空氣分散度最高。這與所在的作業有關,粗選泡沫產率最大,需要更多的泡沫負載和輸送,因此充氣量需求大。同時由于該浮選機處在整個粗掃選作業的首槽,采用自流給礦,礦漿的流動對浮選機內部的流場影響較大,導致空氣分散度較低。后兩種浮選機的分散度相對較大,即使在0.12 m3/m2min很低的充氣量水平,空氣分散度也可以達到4,說明浮選機具有很好動力學性能。帶礦時由于礦漿中藥劑的作用,氣泡直徑很小,都在0.3mm以下,肉眼無法分辨。在小充氣量條件下產生微小直徑的氣泡和較高的分散度體現了浮選機較好的分選性能。

4.2 浮選機的礦漿懸浮特性研究

測試方法:由于該技術是三種新型浮選機的系統集成新技術,需要分別對GF-40、XCF-40和KYF-40浮選機從溢流堰沿槽體深度方向進行取樣。溢流堰向下800mm為第一個取樣點,每向下500mm設一個取樣點,共5個深度取樣點。橫向取樣點需要避開葉輪、給礦管等,具體取樣點位置如圖2所示。

圖2 取樣點分布圖

測試數據與結果分析:同一種浮選機內距離 溢 流 堰 0.8m、1.3m、1.8m、2.3m和 2.8m 五個不同高度截面的進行取樣。取得樣品立即進行稱重和烘干處理,測出不同樣品的濃度,以此數據為基準分析不同浮選機槽內的礦漿分層現象,然后分+0.074mm,-0.074mm+0.056mm,-0.056mm+0.0385mm,-0.0385mm五個粒級進行水析和制樣,化驗了Al2O3和SiO2含量,以金屬含量基本變量進行分析。

圖3 金屬分布圖

由圖3可得,3種形式鋁土礦浮選機槽內礦漿粒度分布均勻,沒有粗、細顆粒分層現象,說明該浮選機礦粒懸浮能力好,為鋁土礦的浮選提供很好的流體動力學條件。無論浮選機是處在粗選作業還是掃選作業,當選礦濃度和品位發生變化時,距溢流堰深度相等時金屬分布也相同,從而說明三種浮選機系統集成的合理性。

4.3 逐槽選別特性研究

通過逐槽品位的梯度研究,考察不同位置的浮選機的選別的效果和對作業回收率的貢獻情況,同時分析三種新型浮選機技術聯合作用對浮選效果的耦合作用,見圖4。

圖4 浮選機布置圖

逐槽品位測試分別對粗掃選作業單系列的八臺浮選機的給礦,泡沫產品和底流產品進行取樣。粗選1#浮選機在給礦箱取樣,其余的七臺浮選機在過流口取底流樣,泡沫產品在溢流堰取樣。取樣后化驗數據見附表8。對附表中的數據進行1/2的合樣進行測算后 8 臺浮選機的Al2O3回收率。數據整理見表5。

表5 品位與回收率指標

首槽KYF-40對整個粗掃選作業的回收率貢獻最大,此后5槽的回收率逐漸降低,到第7槽浮選機回收率又突然變高,然后又降低。首槽為直流槽,攪拌槽充分攪拌礦漿和藥劑后,首先給入KYF-40浮選機,由于給礦品位高,藥劑充分攪拌,所以首槽浮選機的回收率最高。2號浮選機為自吸漿自吸氣浮選機,一方面選別1號浮選機的底流,一方面選別4~6號浮選機返回的泡沫,給礦品位僅次于1號 浮選機,因此回收率也是次高。7 號浮選機其回收率遠遠大于5和6 號浮選機,說明前置中間箱中新添加的藥劑對回收率起到了較為顯著的作用。

4.4 泡沫流速測試

鋁土礦正浮選泡沫發粘且產率極大,礦漿在浮選機內停留時間長。泡沫產品的高效排出非常重要。鋁土礦專用浮選機集成技術在浮選機槽體推泡板和刮板配置做出了優化從而強化泡沫的快速排出。通過測試來考察技術優化的效果,測量對象選定系列作業的首槽浮選機。放置小塊紙片在浮選槽內泡沫推泡板的出口位置,計算紙片到達溢流堰的時間。

在測試中發現第二點的泡沫流速最大達到2.3m/min,第一點流速由于受端板側泡沫粘滯的影響變慢,第三點流速最慢是1.2m/min。由于受浮選機攪拌機構順時針攪拌的影響,泡沫具有繞軸順時針旋轉的趨勢,因此第三點處的泡沫可以繞過主軸從溢流堰流出,主軸兩側對稱位置的流速也有所差別,右側的流速大于左側的流速。整體而言,泡沫流動良好,技術的優化完全可以滿足鋁土礦泡沫的排出要求。

自浮選機聯合機組成套使用后,現場浮選精礦品位62.86%,回收率75%,鋁硅比10.43,有效實現了一水硬鋁石的資源回收。

5 結語

(1)動力學試驗表明:鋁土礦專用浮選機在小充氣量(~0.1 m3/m2min)情況下,空氣分散度達到4,解決了鋁土礦正浮選小氣量、目的礦物難礦化的問題,完全滿足鋁土礦正浮選的要求;

(2)工業應用表明:浮選作業系統的系統回收率達到75%以上。通過對推泡結構和刮泡裝置的優化,增強了浮選機內部泡沫的快速排出,浮選機中間區域的泡沫流速可達2.3m/min。表明浮選機浮選效果好,解決了大泡沫量的泡沫回收和輸送技術,滿足設計要求;

(3)浮選機自使用以來,設備運行平穩,可操作性強,浮選機攪拌力適當,在浮選機中上部形成了懸浮層,泡沫層穩定,沒有翻花、沉槽現象,浮選機系統集成技術配置合理,直流槽和吸漿槽的聯合設計滿足大泡沫量返回的工藝需求,保證了浮選系統的穩定通暢運行。