加工事業部漆包線廠智能化工廠設計方案的構想

湯曉水

(江西銅業加工事業部,江西 南昌 330096)

1 引言

傳伴隨著德國工業制造4.0、中國制造2025、中國人工智能2.0等國內外重大戰略的提出,自動化技術和人工智能進入了全新的發展階段,兩化融合體現著鮮明的時代特征,推動新產業革命。李克強總理在政府工作報告中明確指出,要打造工業互聯網平臺,拓展“智能+”,為制造業轉型升級賦能。隨著國內漆包線行業的快速發展,大批優秀的漆包線生產企業規模不斷擴大,市場競爭將愈演愈烈。江西銅業加工事業部漆包線廠(以下簡稱漆包線廠)要提高其在行業內的綜合競爭力。同時,為助力江銅集團打造“具有全球競爭力的世界一流企業”,實現“三年創新倍增”攻堅計劃,必須要在發展智能制造與工業大數據信息技術上加快步伐,逐步實現漆包線工廠優化升級、智能制造和綠色發展,也是“智能+”的未來發展趨勢。

2 漆包線廠創建智能化工廠的目標

通過漆包線廠已有的信息化管理系統(OA、ERP、全面預算管理系統等)及工業物聯網技術,把漆包線廠的設備、傳感器、控制器等數據進行集中實時采集,實現設備跟設備、生產工藝跟設備的聯動及高效的協同工作,結合數字化指令能夠快速適應相應變化實現自動接單、自動優化生產排程、智能化優化調度、數字化產品檢測、提高設備利用率和能源使用以及產品品質等,進而實現生產、質量、設備過程控制智能化。

通過AGV智能機器人、生產線機器人、智能化生產設備(含舊設備升級改造)、機器視覺智能輔助裝置及在線檢測儀器對生產、品質過程控制、減少人工作業、提高生產效率及產品品質、降低人力成本[1]。實現漆包線自動更換(上下)線盤、物流自動搬運產品、產品質量智能化檢測、自動包裝稱重、立體智能倉庫等作業功能,進而實現倉儲運輸與物流系統智能化。

通過融入當今最先進的工業互聯網數據集成技術、大數據分析技術、人工智能技術、智能機器人技術等創建漆包線廠智能化工廠[3]。從而實現基礎數字化、過程控制自動化、管理可視化、分析多端化等,促進漆包線廠的產品質量提升、工藝控制優化、物料能源協同、勞動效率提升、生產成本下降等,進一步提升漆包線廠在漆包線行業的市場競爭力。

3 漆包線廠創建智能化工廠方案的構想

3.1 企業現狀

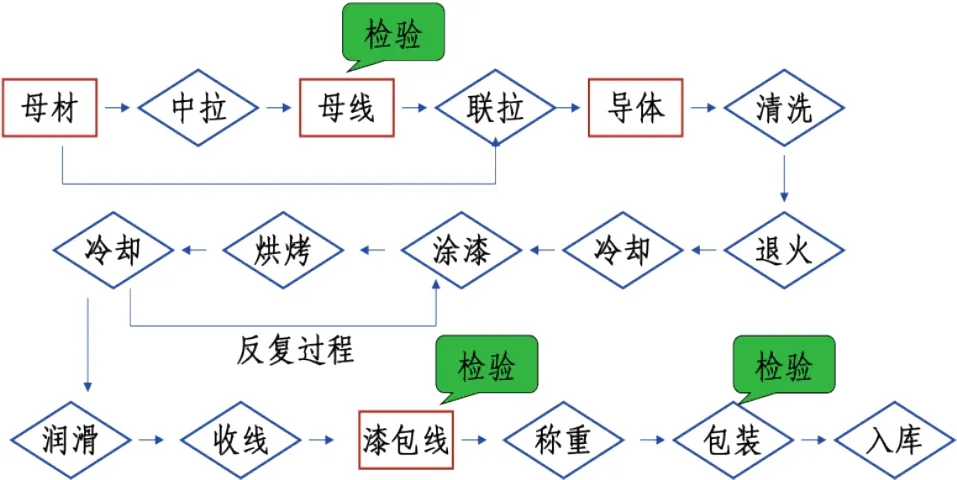

漆包線廠主要從事設計、制造和銷售各類高檔漆包線,主要產品為耐冷媒漆包線、聚酯亞胺漆包線、自潤滑聚酰胺酰亞胺漆包線等高端漆包銅圓線,線徑規格范圍為0.08~2.000mm,年設計產能為2.4萬t,員工人數102人。主工藝設備是分別從德國Niehoff公司和奧地利MAG公司和國內無錫梅達公司、巨一同創公司、太陽線纜公司等引進的具有世界領先水平的拉絲、漆包生產線;漆包線在線粒子檢測引進美國Lear公司在線檢測系統;漆包線產品性能檢測設備及其他輔助設備亦選用國內同類先進的產品。現有M30拉絲機2臺、連拉連包高速漆包機21臺、節能小線規漆包機2臺。拉絲工藝采用連續退火工藝和冷卻液集中循環供應,保證中間產品質量和節約能源;漆包工藝采用拉絲-漆包連續生產和廢氣催化燃燒生產工藝,減少模具消耗,提高產品質量,并解決了排放廢氣對環境的污染,漆包線生產工藝流程如圖1所示。

漆包線產品通過了質量、環境、職業健康安全和能源“四標”管理體系認證以及UL、ROHS、REACH等相關產品認證。是江銅集團進入銅加工領域的重要探索,公司致力于以高品質的產品為市場客戶服務,受到社會廣泛贊譽。現已與上海日立、美的美芝、格力凌達、華意壓縮、加西貝拉等國內高端客戶合作,并成為以上客戶的“核心供應商”和“戰略合作伙伴”,高端品質和市場地位得到肯定與認可。

圖1 漆包線生產工藝流程圖

3.2 創建智能化工廠方案

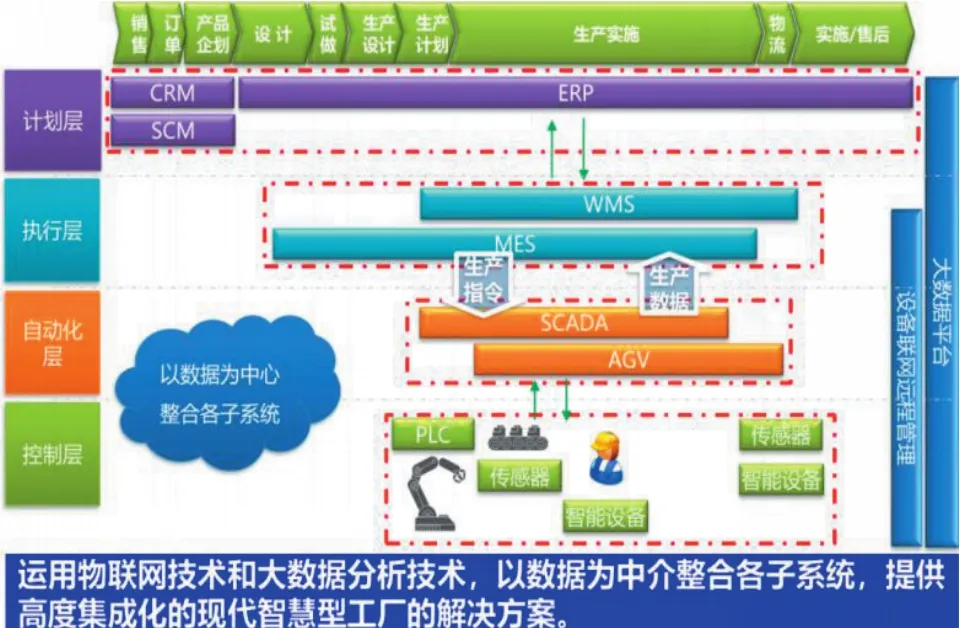

漆包線廠智能化工廠創建是在結合漆包線廠生產工藝特點的基礎上,根據創建智能化工廠將實現的目標,通過工廠布局和優化工藝流程,打造工業互聯網平臺,引入“智能+”概念。其智能化工廠創建方案設計包括四大系統[2],分別是智能化生產控制系統、智能化管控系統、智能化設備和生產線系統、智能化倉儲運輸與物流系統,如圖2所示。

圖2 智能化工廠創建方案的四大系統

3.2.1 智能化生產控制系統

通過對現有漆包線廠的信息化系統導入MES系統[4],實現了全面預算管理系統、OA、ERP和MES系統間對接形成了信息化閉環,構建了漆包線廠智能化生產控制系統設計架構圖(圖3)。通過設置必要的接口,對包括PLC、數據采集器、二維碼、各種計量及檢測儀器、機械手、HVC在線粒子檢測儀等生產現場控制設備建立聯系,以二維碼等自動信息采集技術進行設備、物料、質量等信息采集,從而實現漆包線物料成本管理、生產工藝管理、產品的過程控制以及設備管理的智能化,實現系統自動接單、訂單自動評審和自動排產以及系統對生產進度的時時預警監控。可在SOP上實時查看當天的生產任務,實時查看訂單的執行情況,實時監控設備點檢保養作業情況,以及實時監控各原物料成本消耗情況。通過平臺的工藝管理智能化系統,實現生產過程智能化控制,在線質量的自動時時監控和預警。

圖3 漆包線廠智能化生產控制系統設計架構圖

3.2.2 智能化管控系統

在生產過程中,生產訂單是整個制造執行的驅動源頭,生產工藝文件與調度指揮是指導生產的重要依據[5]。漆包線廠建立中央控制室(生產調度指揮中心),通過工業物聯網技術,把漆包線廠的設備、設備傳感器、控制器等數據進行集中實時采集,全廠的設備狀態、設備參數、工藝技術、質量控制、生產進度、物料傳送等信息匯總于大數據中心并于中央控制室相連。實時監控生產計劃及執行情況、設備運行狀態、生產統計圖、物料消耗、成本統計情況等,中央控制室設有智能計劃系統操作界面、生產現場監控、看板展示及生產品質異常報警等,顯示個生產區域的監控信息,如中拉車間、漆包車間、檢驗工段、物料叉車班、模具室、倉庫等;現場安裝LED大顯示屏監視裝置,全方位的監控系統能實現生產過程的全面監控和記錄,確保生產現場的安全、設備、品質、安全等正常運行,以及現場各項安全、質量等事故的追溯。

3.2.3 智能化設備和生產線系統

結合漆包線廠現有的生產工藝流程,采用智能化生產工藝,基于從拉絲放線到漆包線產品入庫的每一道工藝流程,建立數字化模型,實現產品的高精密管控,根據工廠實際智能化設備和生產線需要實現漆包機自動更換(上下)線盤作業和漆包線產品質量檢測智能化等功能。

實現漆包機自動更換(上下)線盤作業,目前我廠所有高速連拉連包漆包機線盤立式收線,線盤尺寸為PT25-PT270,包含全部尺寸。當產品滿軸下掛后,漆包機上計量傳感器參數自動傳輸到自動機械臂,通過自動機械臂及時對尾線進行處理,尾線處理完成后采用自動行車軌道方式,自動上下起吊和左右移動滿軸產品線盤運至AGV機器人上,最后通過自動機械臂抓運空線盤運至漆包機收線機上,再采用自動上下盤壓緊裝置對空線盤進行壓緊。這樣,整個自動更換(上下)線盤作業流程就完成,如圖4所示。

圖4 漆包機自動更換(上下)線盤

漆包線產品質量智能化檢測,其智能檢測流程如圖5所示,是通過漆包線檢測儀器掃描槍,掃描被檢測樣線線盤標簽,取得產品生產日期、班次、型號、規格、生產機臺、生產和檢驗作業員、產品客戶等信息,不需要人工輸入。漆包線檢測儀測試完畢數據自動上傳至電腦,每一項檢測做完后,主界面數據和參數自動存入數據庫。檢測結果數據實時通過無線網絡傳輸至質量檢測數據服務器,檢驗記錄自動生成,并按照型號、規格等信息自動匹配相應的客戶標準,形成出廠檢測報告。同時,可以利用時間、產品型號規格、檢驗員等關鍵詞掃描信息碼對所有的檢測時間進行快速搜索,也可以導入數據做統計分析功能,如CPK分析等。利用大數據網絡管理,質量預警迅速,提高時效,實現漆包線產品質量智能化檢測。

圖5 漆包線產品質量智能檢測流程圖

3.2.4 智能化倉儲運輸與物流系統(智能AGV、機械手、立體倉庫)

漆包線廠智能化倉儲運輸與物流系統設計架構如圖6所示,漆包線產品滿軸自動下掛后通過AGV機器人自動運輸到產品自動包裝稱重系統,自動包裝稱重系統能夠通過對檢驗合格的漆包線產品連續輸送、在線稱重、在線包裝,實現產品的自動稱重并張貼計量標簽,提高包裝的效率和精度,降低包裝人力成本,提高效率。將包裝好的產品由RFID閱讀器與天線組成的通道進行入庫,RFID將自動獲取數據并于形成與生產訂單數量關聯,然后通過計算機倉儲管理信息系統運算出庫位。倉庫采用高層貨架配以貨箱或托盤儲存貨物,用巷道堆垛起重機及其他機械進行作業,是自動化倉庫與立體倉庫的有機結合,實現倉儲過程自動化的智能化立體倉庫,計量包裝完后的產品根據運算出庫位再通過自動裝卸機將托盤運輸到立體倉庫在指定庫位。

發貨人根據銷售要求的發貨單生成出庫單,系統根據先進先出原則,由系統向自動裝卸機傳輸倉位信息,自動將倉位產品運送至裝載區。產品出庫完畢后,只能倉儲系統自動更新資料到數據庫,保證貨、帳一致。

產品從計量到出庫所有數據與全面預算系統、ERP系統和MES系統共享。智能倉庫建立自動化設備管理指揮中心與MES系統融合、利用LED顯示屏實時監控漆包線產品的包裝、入庫運行情況,最后實現產品的自動組貨、發貨。

圖6 漆包線廠智能化倉儲運輸與物流系統設計架構

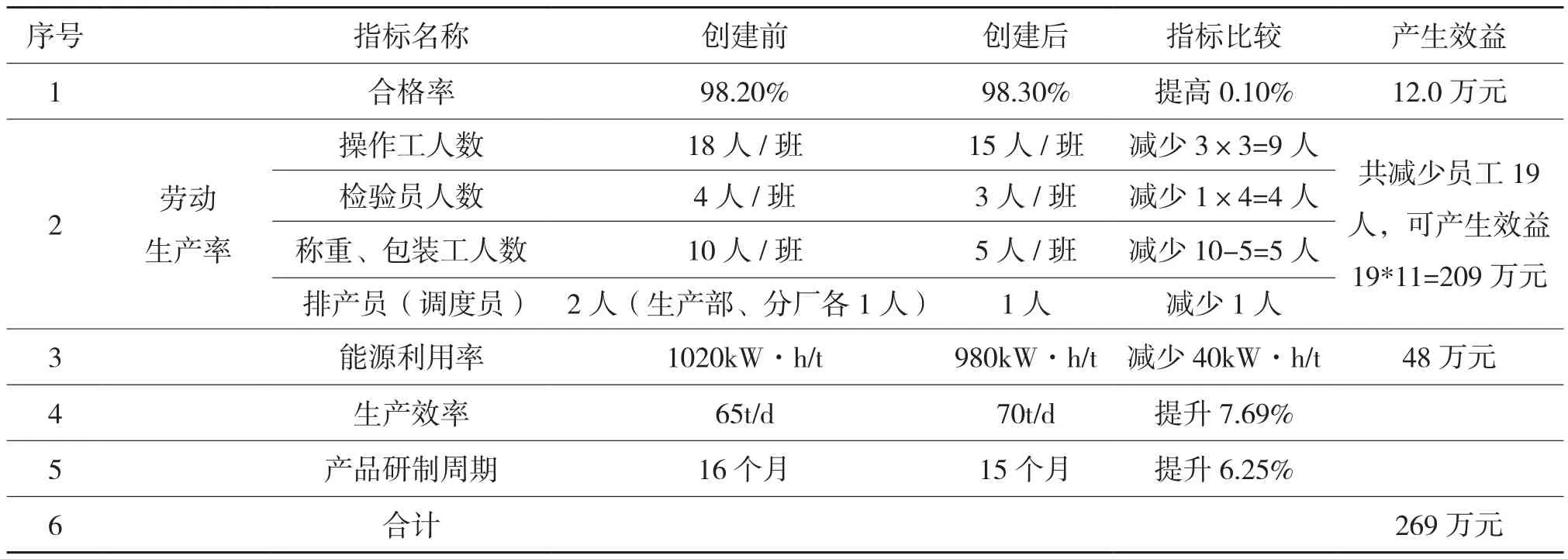

4 預期效益分析

通過對漆包線廠智能化工廠的創建將從根本上改變漆包線廠現有的生產管控模式,大幅提升漆包線生產裝備的信息化和智能化水平,提升漆包線研發、制造全生產工藝流程管理決策能力和高效科學管理水平,提高漆包線產品生產效率,縮短新產品研發周期,提高產品合格率以及降低能耗,也可有效促進漆包線行業向智能制造優化升級。預期產生直接效益269萬元/年,具體如表1。

表1 預期效益分析表

5 結束語

通過對漆包線廠智能化工廠的創建,預計可以實現各工序自動化生產設備之間的互聯互通,構建分布式控制與數據采集系統,采用分散連接、集中監控的方式,完成制造過程現場數據的可視化與網絡化,實現個性化快速定制智能制造終端的智能管理[6]。智能制造的創建將從根本上改變漆包線廠現有的生產管控模式,大幅提升漆包線生產裝備的信息化和智能化水平,提升漆包線研發、制造全生產工藝流程管理決策能力和高效科學管理水平,可有效促進漆包線行業向智能制造優化升級。