硅碳負極材料的合成研究

劉 進

(1.河南省先進碳化硅材料重點實驗室,河南 開封 475004;2.開封市化工清潔生產技術重點實驗室,河南 開封 475004;3.開封大學 功能材料研究中心,河南 開封 475004;4.開封大學 材料與化學工程學院,河南 開封 475004)

隨著國家《促進汽車動力電池產業發展行動方案》等一系列鼓勵電動新能源汽車發展的利好政策出臺,新能源汽車工業也進入了飛速發展期。這一切的發展,都對電池行業提出了更新更高的要求,迫切需要有體積小、能量高、質量輕的微型高能二次電池。鋰離子電池以其比能量高、功率密度高、循環壽命長、自放電小、性能價格比高等優異的性能而迅速的得到發展,其作為儲能性能優良,環境友好的新一代可充電“綠色電池”,已成為高能量密度要求的儲能設備首選。其中硅基材料作為一種新型鋰電負極材料,也逐漸的被人們所認知,其理論質量比容量為4200 mAh·g-1[1-2],是目前已知合金化儲鋰材料中理論比容量最高的,所以,被認為是最具有應用前景的鋰電負極材料[3]。

硅基材料雖然比容量較大,但其在充放過程中,會出現體積膨脹(300%),易造成材料本體結構的崩塌和活性材料的脫落粉化,致使該材料的循環性能不佳。近年來,研究者主要是通過材料的納米化改良來減少材料的體積膨脹和材料粉化問題,但這種方法的制造成本相對較高,已成為制約其商業化應用的一個重要原因。

同時,自2000年以來,國內光伏產業進入了快速發展期,2017年多晶硅產量已達24.2萬t,硅片產量約87 GW[4]。在制備太陽能電池時,通常需要將高純硅錠切割成單元硅片,在切割過程中,根據理論計算,將有44%的晶體硅被切磨為硅粉“鋸屑”進入到切割漿料中,而在實際加工過程中則有高達 50%~55%的晶體硅以亞微米級硅粉的形式損失,這意味著光伏產業每年將有超過10萬t的硅粉廢料產生。很顯然,如果能夠將光伏產業硅廢料成功的應用于鋰離子電池負極材料,這必將會帶來巨大的經濟和社會價值。

本文采用光伏行業線切割硅廢料為硅基原材料,采用羧甲基纖維素(CMC)作為碳源,以球磨和燒結等易于工業化的生產工藝為主要制備方法,制備得到電化學性能優異的碳包覆硅基材料。該制備工藝的開發,為廢硅粉的重新開發利用,提供了一條嶄新的技術路徑。

1 實驗

1.1 實驗藥品及儀器

主要藥品:硅粉廢料,山西潞安太陽能公司;石墨,電池級,廣東燭光新能源科技有限公司;氫氟酸,科路德有限公司;NH4Cl,分析純,天津市科密歐化學試劑有限公司; Na2SO3·H2O,分析純,天津市科密歐化學試劑有限公司; CMC,分析純,廣東燭光新能源科技有限公司。

主要設備儀器:高溫管式電阻爐(YFK60※400/100-60),上海意豐電爐有限公司;球磨機(F-P2000),湖南弗卡斯實驗儀器有限公司;手套箱,上海米開羅那機電技術有限公司。

1.2 材料的合成及模擬電池制備

1.2.1 硅碳負極材料的制備

1)將廢硅粉置于高溫管式電阻爐中800℃燒結2 h(氬氣氛圍),冷卻后取出,按球料比8∶1配比,氬氣保護下球磨機中球磨40 h。

2)取球磨后樣品20 g,按料球比1∶2加入硅酸鈉球磨10 min,而后加入氯化銨球磨,其中NH4Cl∶Na2SiO3.9H2O∶Si=3∶1∶5(物質的量比)。

3)在上述加過硅酸鈉和氯化銨的基礎上加入石墨,比例為: Si∶石墨=2∶3(質量比),150℃烘干,分成三份,分別加入羧甲基纖維素CMC,其比例為:硅粉∶石墨∶CMC分別為5∶7.5∶2.5、5∶7.5∶5、5∶7.5∶15(質量比),150℃烘干。

4)900℃燒結2 h(氬氣氛圍),5%HF酸浸泡10 h。水洗至中性,將三樣品38℃烘干處理。按活性物質∶SP(碳黑)∶PVDA(聚四氟乙烯) =0.9∶0.04∶0.06。分別制作成扣式電池,分別標識為2.5%,5%,10%CMC樣品。

1.3 材料的表征

材料X射線衍射采用德國Brucker Axs公司 D8 Advance X衍射儀進行表征,其條件為CuKα,掃描范圍為10~90°;掃描電鏡(SEM)表征采用蔡司Sigma-500電子掃描電鏡進行,電學性能測試采用新威公司電化學綜合分析測試儀進行分析測試。

2 結果與討論

2.1 微結構表征

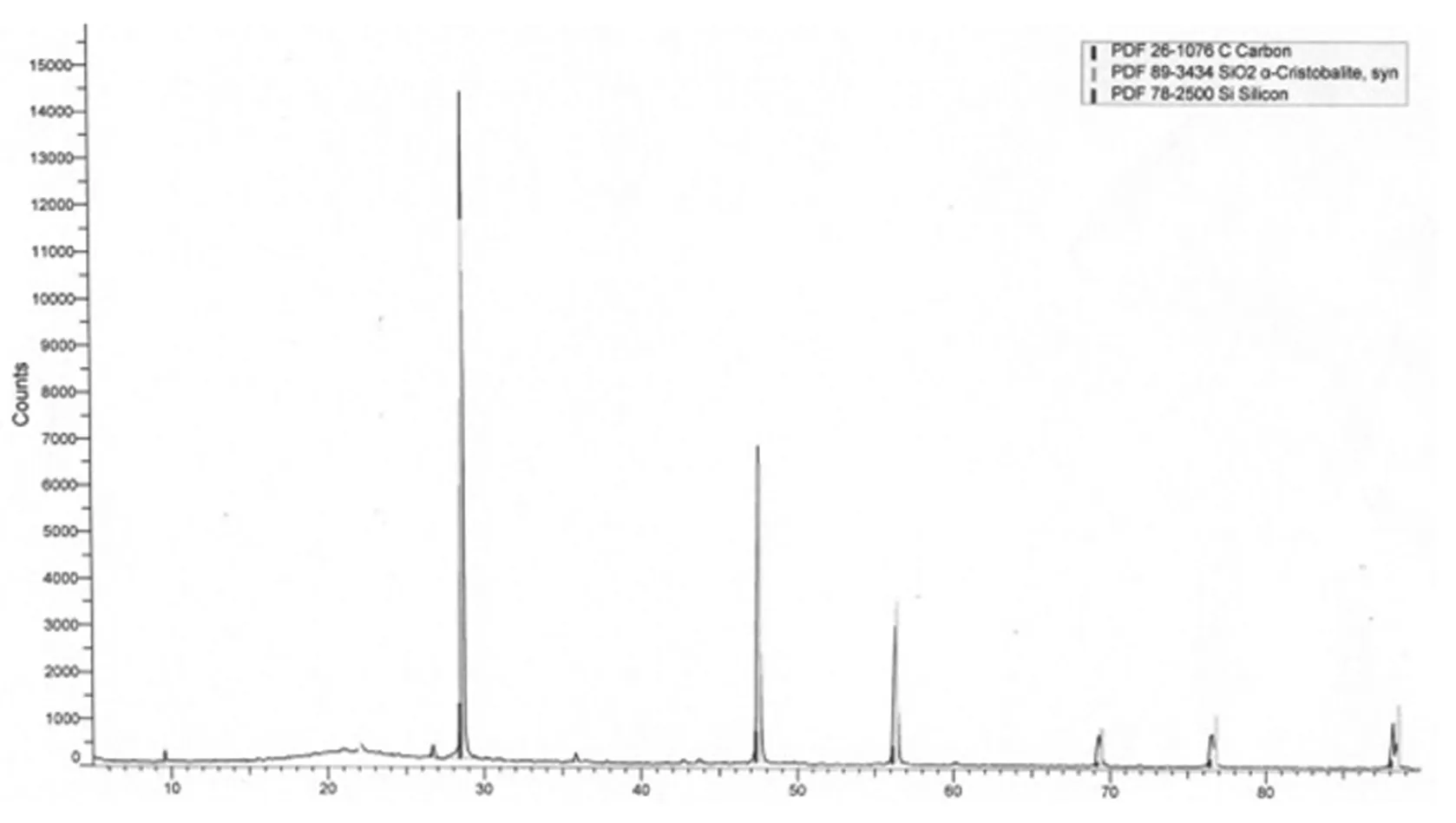

圖1 廢硅粉XRD圖

圖1為廢硅粉的XRD圖譜,由圖可以看出,廢料中主要成分為氧化硅和硅,還含有一定量的雜質(如碳)等。由XRD圖可以知道,廢料中主成分為硅,含有的其他雜質應該為切割過程中混入的一些有機物(碳),所以先將材料于800℃進行了高溫燒結(氬氣氛圍),以除去雜質。

2.2 形貌表征

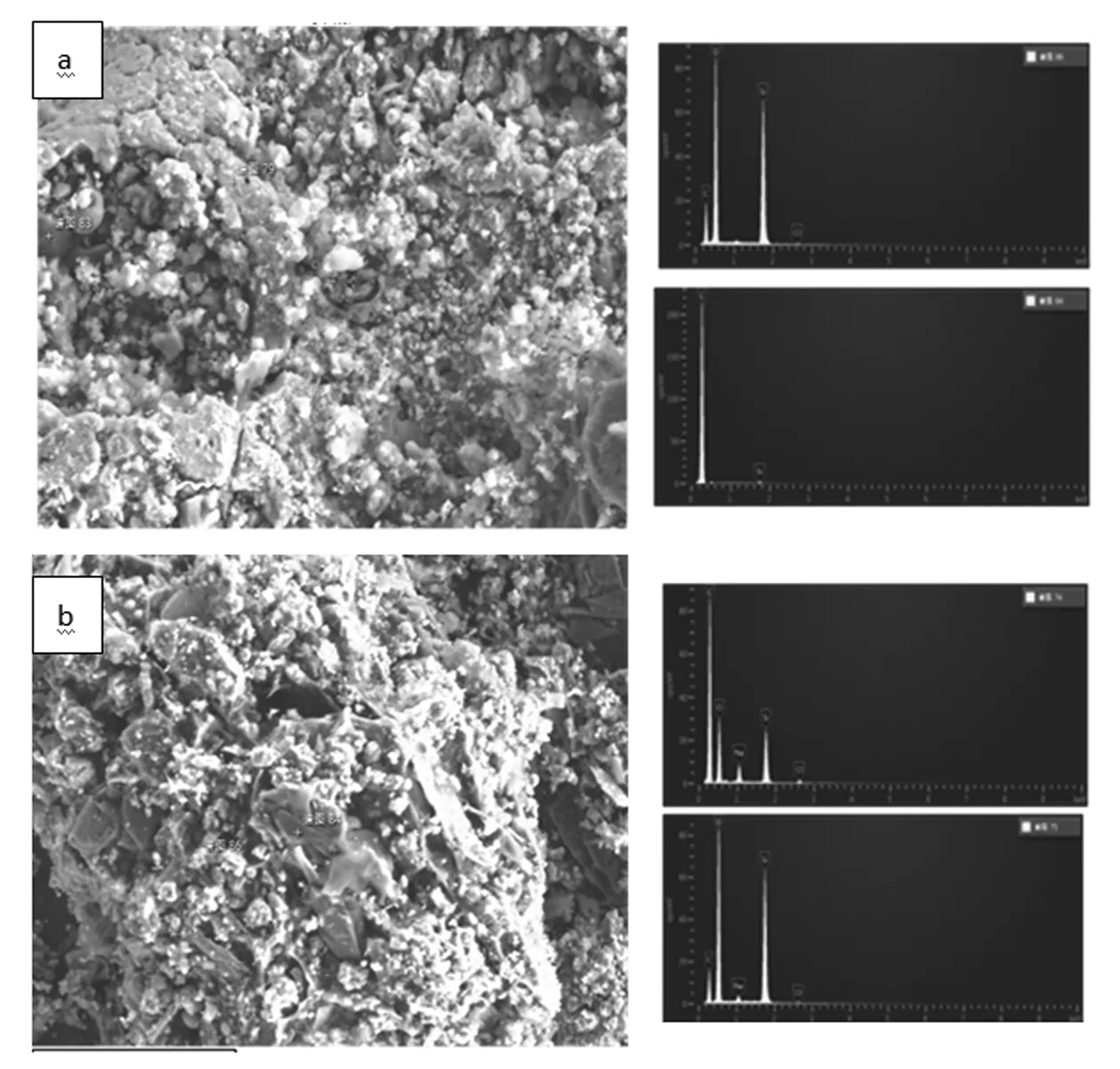

圖2分別為加入2.5%,5%,10%CMC所得產物的掃描電鏡圖及對應的能譜圖。通過能譜點掃可以看到,不同掃描點分別代表的碳元素和硅元素(顏色稍淺的主要為碳元素,較深的主要為硅元素),由電鏡圖可看出碳元素和硅元素的包裹形貌。由電鏡圖可以看出:加2.5%CMC的硅元素已在碳元素的包裹之中,且分布形態均勻,整體包覆效果較好;加5%CMC的硅元素在碳元素的表面有分布,碳元素比較集中且硅碳呈現一定的分離;加10%CMC大多數碳元素在硅元素的表面裸露,且相對比較分散,硅碳元素分別出現單元素的團聚情況(硅、碳元素分別聚集在一起)。

圖2 2.5%,5%,10%CMC包覆硅粉掃描電鏡圖及能譜圖

由電鏡圖可以看出,在硅碳包裹方面,2.5%CMC硅元素都在碳元素的包裹中而且分布均勻,包裹比較好。加CMC的比例越小的產物包裹形態較好。

2.3 電化學性能表征

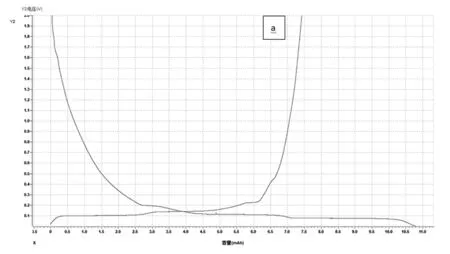

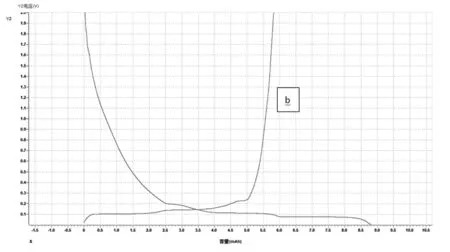

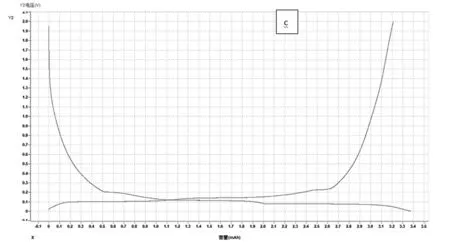

圖3 2.5%,5%,10%CMC碳包覆硅材料充放電曲線圖

圖3為所得產物模擬電池的首次充放電曲線,(a)(b)(c)為分別為加入2.5%,5%,10%CMC產物的充放電曲線。由曲線圖可以看到,加2.5%CMC的曲線圖底部相對比較平穩;加5%CMC的曲線圖底部波動比2.5%波動稍微偏大;加10%CMC的曲線圖底部波動較大。底部的波動體現了材料在充放電過程中,充放鋰離子對材料的電學性能影響。由圖可知,加入CMC的比例越大電池的電化學性能曲線圖波動越大,其材料的在充放電過程中體現出來的電化學性能越不穩定。由此,可以看出,從電池的電化學穩定性能看,加入2.5%CMC能較優。

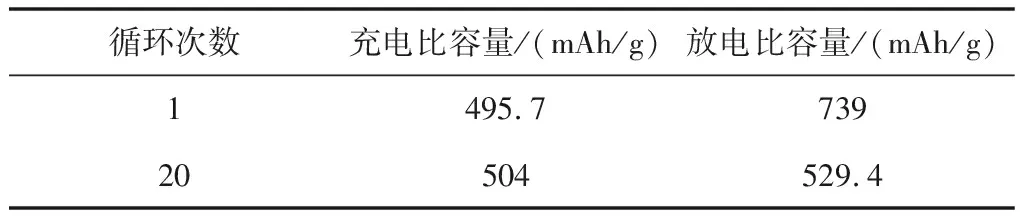

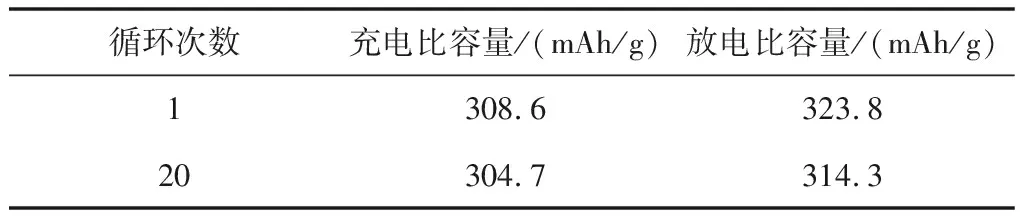

表3 2.5%CMC樣品的充放電性能

表4 5%CMC樣品的充放電性能

表5 10%CMC樣品的充放電性能

表3~5分別為加入2.5%,5%,10%CMC后材料模擬電池充電容量和放電容量,由表可知,加入2.5%CMC材料首次放電容量為850.3 mAh/g,第20次放電容量還保持到690.8 mAh/g,為首次放電容量的81.24%,循環性能較好;加入5%CMC首次放電容量達到739 mAh/g,第20次放電容量529.4 mAh/g,為首次放電容量的71.64%;加入10%CMC首次放電容量為323.8 mAh/g,第20次放電容量為314.3 mAh/g,為首次放電容量的97.06%,循環性能優異。從電池的充放電性能上看,加2.5%CMC充放電容量最高,循環性能一般;加5%CMC的放電容量處于中間,但循環性能最差;加入10%CMC的充放電容量最低,但循環性能優異。

3 結論

本文采用光伏行業線切割硅廢料為硅基原材料,采用羧甲基纖維素(CMC)作為碳源,以球磨和燒結等易于工業化的生產工藝為主要制備方法,通過對不同比例CMC添加量的對比研究,得到2.5% %CMC添加量為放電容量和循環性能為較優的組合。材料首次放電容量達到了850.3 mAh/g,20次放電容量還保持到首次放電容量的81.24%,制備得到一種電化學性能優異的碳包覆硅基材料。為廢硅粉的重新開發利用,提供了一條嶄新的技術路徑。