基于整形器的UHPC材料SHPB試驗數(shù)值模擬與分析

任 亮 ,何 瑜 ,王 凱

(1.華東交通大學(xué) 土建學(xué)院,南昌 330013;2.康涅狄格大學(xué) 土木與環(huán)境工程學(xué)院,斯托爾斯康涅狄格州 06269)

超高性能混凝土(Ultra High Performance Concrete,UHPC)是一種新型的水泥基材料,具有強(qiáng)度高、韌性大、耐久性能優(yōu)異等特點(diǎn),在海上結(jié)構(gòu)、地下空間、核廢料容器和核反應(yīng)堆防護(hù)罩等特殊工程和國防軍事工程中具有廣闊的應(yīng)用前景。為適應(yīng)其對抗沖擊和抗爆性能的需求,不少學(xué)者從應(yīng)變率和材料組分角度出發(fā),通過分離式霍普金森壓桿(Split Hopkinson Pressure Bar,SHPB)試驗對其沖擊壓縮性能開展研究,結(jié)果表明UHPC動態(tài)力學(xué)性能指標(biāo)隨著應(yīng)變率的增加而提高,適量的鋼纖維摻入對UHPC材料動態(tài)增韌效果明顯,但試驗結(jié)果的準(zhǔn)確性非常依賴于實(shí)驗過程中的恒應(yīng)變率加載和試件的應(yīng)力平衡[1-4]。目前對于傳統(tǒng)混凝土材料,已有的研究表明在SHPB試驗中應(yīng)用波形整形技術(shù)可有效解決上述問題[5-6]。UHPC作為一種新型建筑材料,考慮到在SHPB試驗中應(yīng)用波形整形技術(shù)的研究相對較少,如參考傳統(tǒng)混凝土材料來選取整形器參數(shù)實(shí)現(xiàn)恒應(yīng)變率加載和試件的應(yīng)力平衡,其適用性和可靠性仍有待深入研究。

針對上述問題,本文采用數(shù)值分析的方法,從整形器的選擇出發(fā),應(yīng)用LS-DYNA軟件對UHPC材料應(yīng)用整形器實(shí)現(xiàn)恒應(yīng)變率加載和試件應(yīng)力平衡的途徑開展研究。通過對KCC損傷模型中材料參數(shù)取值進(jìn)行優(yōu)化,擬合UHPC動態(tài)損傷行為,建立了基于SHPB技術(shù)的UHPC材料沖擊壓縮數(shù)值模型,并與實(shí)驗驗證。在此基礎(chǔ)上,開展不同整形器在材料、厚度和直徑下的參數(shù)分析,探討其對SHPB實(shí)驗中恒應(yīng)變率加載和試件應(yīng)力平衡的影響。

1 SHPB裝置

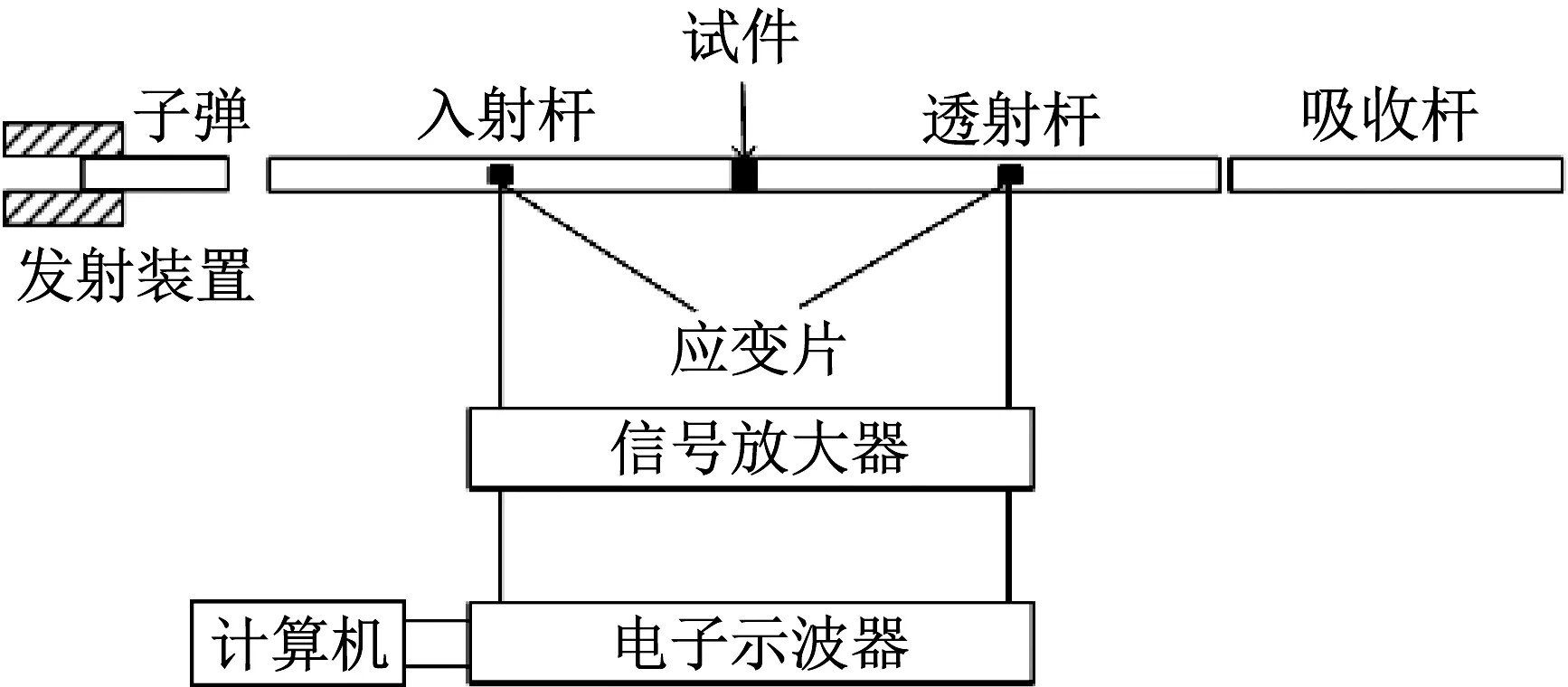

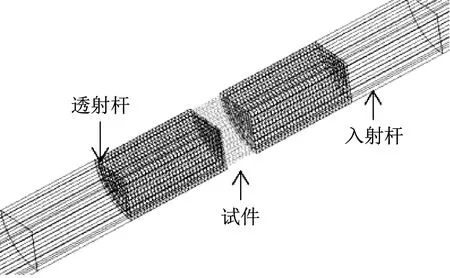

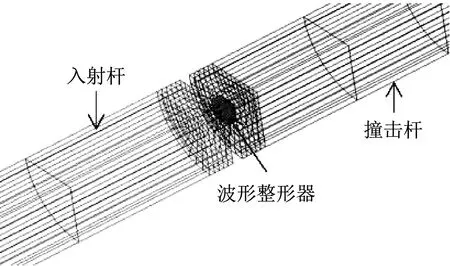

SHPB設(shè)備主體結(jié)構(gòu)包括撞擊桿、入射桿、透射桿和吸收桿,附屬設(shè)備包括發(fā)射裝置、測速裝置、緩沖裝置、應(yīng)變片、信號放大器、電子示波器和計算機(jī)等,如圖1所示。當(dāng)撞擊桿撞擊入射桿時,高強(qiáng)度沖擊產(chǎn)生一個壓縮應(yīng)力波,稱之為入射波,入射波穿過入射桿向試件傳播。當(dāng)入射波到達(dá)入射桿和試件的接觸面后,一部分應(yīng)力波反射回入射桿,稱之為反射波,剩下的部分穿過試件進(jìn)入透射桿,稱之為透射波。入射波信號(εI)和反射波信號(εR)可由粘貼在入射桿上應(yīng)變片記錄,透射波信號(εT)通過粘貼在透射桿上應(yīng)變片記錄。試件的應(yīng)力和應(yīng)變根據(jù)應(yīng)變片記錄的數(shù)據(jù)進(jìn)行計算。

(1)

(2)

(3)

εI(t)+εR(t)=εT(t)

(4)

式中:C0表示應(yīng)力波在壓桿中的彈性波速,L表示試件的初始長度,A和AS分別表示壓桿和試件的截面面積,E表示壓桿的彈性模量,εI(t)、εR(t)和εT(t)分別表示由應(yīng)變片測得的入射波、反射波和透射波信號。

圖1 分離式霍普金森壓桿實(shí)驗裝置Fig.1 Test device of split hopkinson pressure bar

為保證式(1)~式(4)成立,在SHPB試驗中需滿足四個前提:① 應(yīng)力波一維傳播;② 忽略端面摩擦效應(yīng);③ 試件應(yīng)力平衡;④ 恒應(yīng)變率加載。其中,應(yīng)力波的一維傳播可通過桿件一定的長徑比來滿足[7],端面摩擦效應(yīng)的影響可通過端面涂抹凡士林等潤滑劑來減少,而實(shí)現(xiàn)恒應(yīng)變率加載和試件應(yīng)力平衡是傳統(tǒng)SHPB試驗面臨的最大挑戰(zhàn)。這是由于傳統(tǒng)SHPB實(shí)驗中獲得的入射波通常是如圖2所示的梯形波,相對于其他加載波形,梯形波上升沿持續(xù)時間短(通常小于應(yīng)力波在試件兩個端面之間來回傳播3到4次后達(dá)到應(yīng)力平衡的時間)且伴隨高頻振蕩[8],導(dǎo)致應(yīng)變率劇烈波動,通常難以實(shí)現(xiàn)恒應(yīng)變率加載和試件應(yīng)力平衡。考慮到SHPB試驗中恒應(yīng)變率加載和試件應(yīng)力平衡的實(shí)現(xiàn)與入射波的上升持續(xù)時間和波形密切相關(guān),理想的入射波應(yīng)具有一定的持續(xù)時間且上升平緩。為此,可在傳統(tǒng)SHPB裝置的撞擊桿和入射桿之間放置一個可變形的軟質(zhì)材料作為波形整形器,當(dāng)撞擊桿高速撞擊入射桿時,整形器通過塑性變形將原梯形入射波轉(zhuǎn)化成了類似三角形的入射波(圖2),從而提高波形的上升段持續(xù)時間。

圖2 SHPB實(shí)驗整形前后入射波對比Fig.2 Comparison of the incident wave in SHPB test before and after pulse shaping

2 波形整形效果評價指標(biāo)

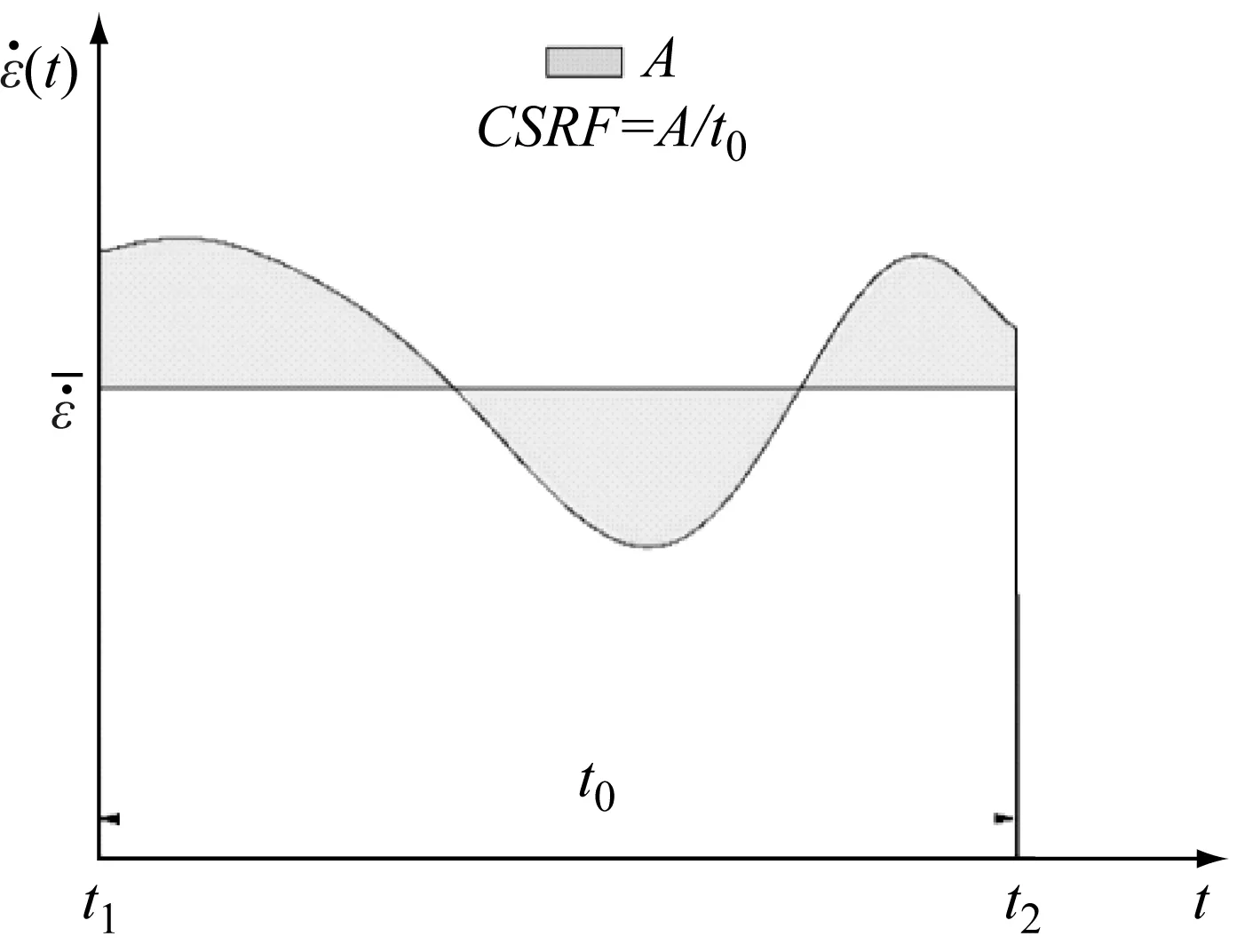

為評估波形整形后實(shí)現(xiàn)恒應(yīng)變率加載的效果,本文將有效加載時間內(nèi)應(yīng)變率相對于平均應(yīng)變率的偏離定義為恒應(yīng)變率因子(Constant Strain Rate Factor,CSRF),將CSRF作為恒應(yīng)變率加載的評價指標(biāo)(如圖3所示),相應(yīng)的表達(dá)式為

(5)

(6)

從式(5)和式(6)可以看出,CSRF值越小,表示整形器修正入射波實(shí)現(xiàn)恒應(yīng)變率加載的效果越好,根據(jù)文獻(xiàn)[9]試驗結(jié)果,一般認(rèn)為CSRF不大于30%時,可實(shí)現(xiàn)恒定應(yīng)變率加載。

圖3 恒應(yīng)變率加載的定義Fig.3 Definition of constant strain rate factor

對于整形器實(shí)現(xiàn)試件應(yīng)力平衡的評價標(biāo)準(zhǔn),本文引入應(yīng)力平衡因子D來衡量,相應(yīng)的表達(dá)式為

(7)

從式(7)可以看出,D值越趨近于零,試件兩端的應(yīng)力越均勻,通過整形器實(shí)現(xiàn)試件應(yīng)力平衡效果越好。

3 數(shù)值模擬

目前可用于固體非線性動力有限元分析的軟件包括LS-DYNA、ABAQUS、MSC/DYTRAN、AUTODYNA等,其中LS-DYNA軟件為用戶提供了諸如Holmquist-Johnson-Cook(HJC)、Karagozian-Case-Concrete(KCC)等能反映材料從加載至破壞全過程力學(xué)行為的損傷模型,而被廣泛應(yīng)用于混凝土材料SHPB實(shí)驗數(shù)值模擬中[10-11]。相對于HJC模型,KCC模型更適合模擬中高等應(yīng)變率下混凝土材料的動態(tài)力學(xué)性能,且能夠準(zhǔn)確的捕捉材料在沖擊荷載作用下的非線性行為,重現(xiàn)混凝土類材料在沖擊荷載作用下真實(shí)的力學(xué)行為[12]。考慮到UHPC動態(tài)損傷模型鮮見相關(guān)的文獻(xiàn)報道,本文應(yīng)用已有的UHPC沖擊試驗結(jié)果,通過優(yōu)化KCC損傷模型給定的參數(shù),擬合UHPC的動態(tài)損傷行為。

3.1 KCC模型

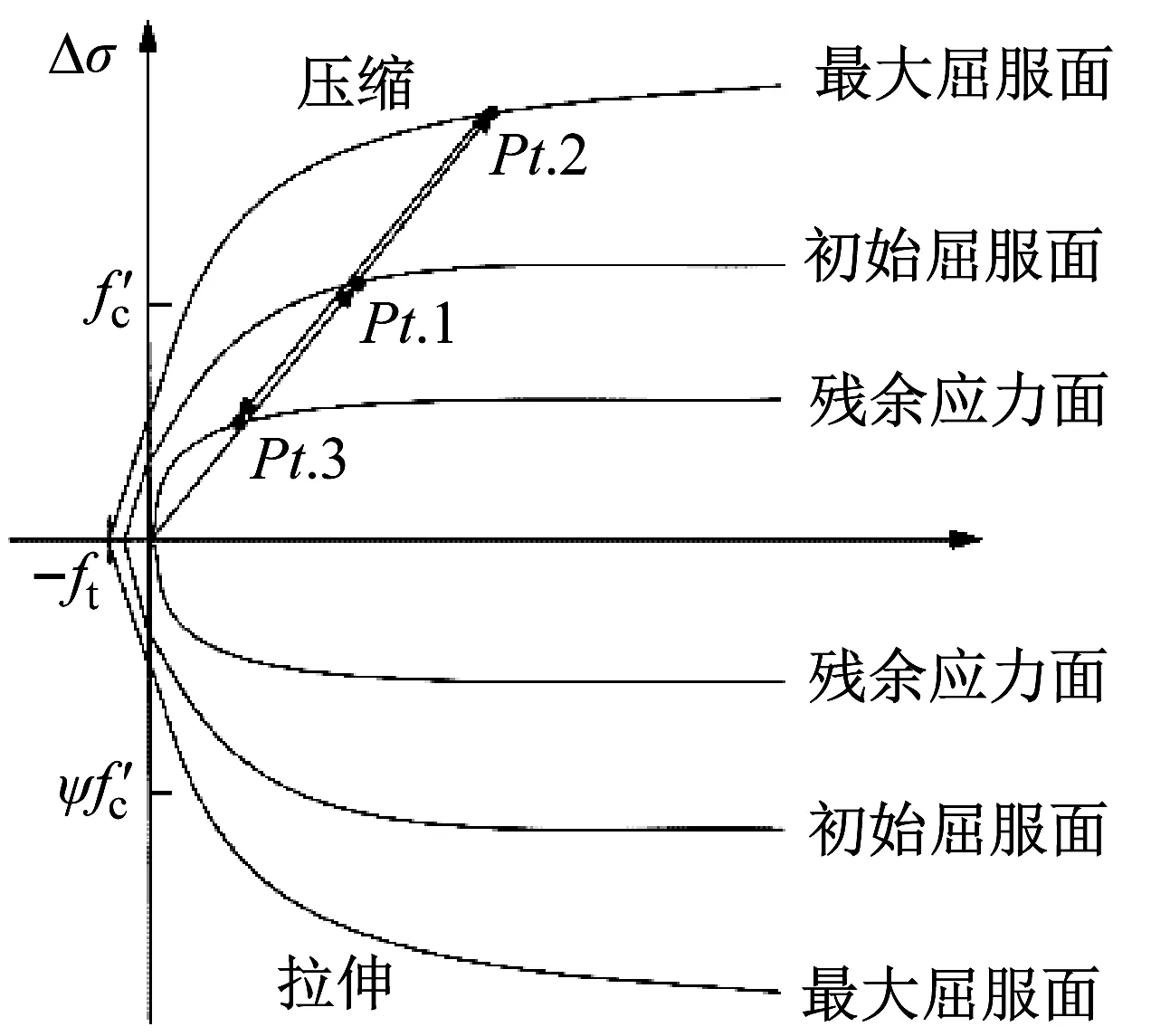

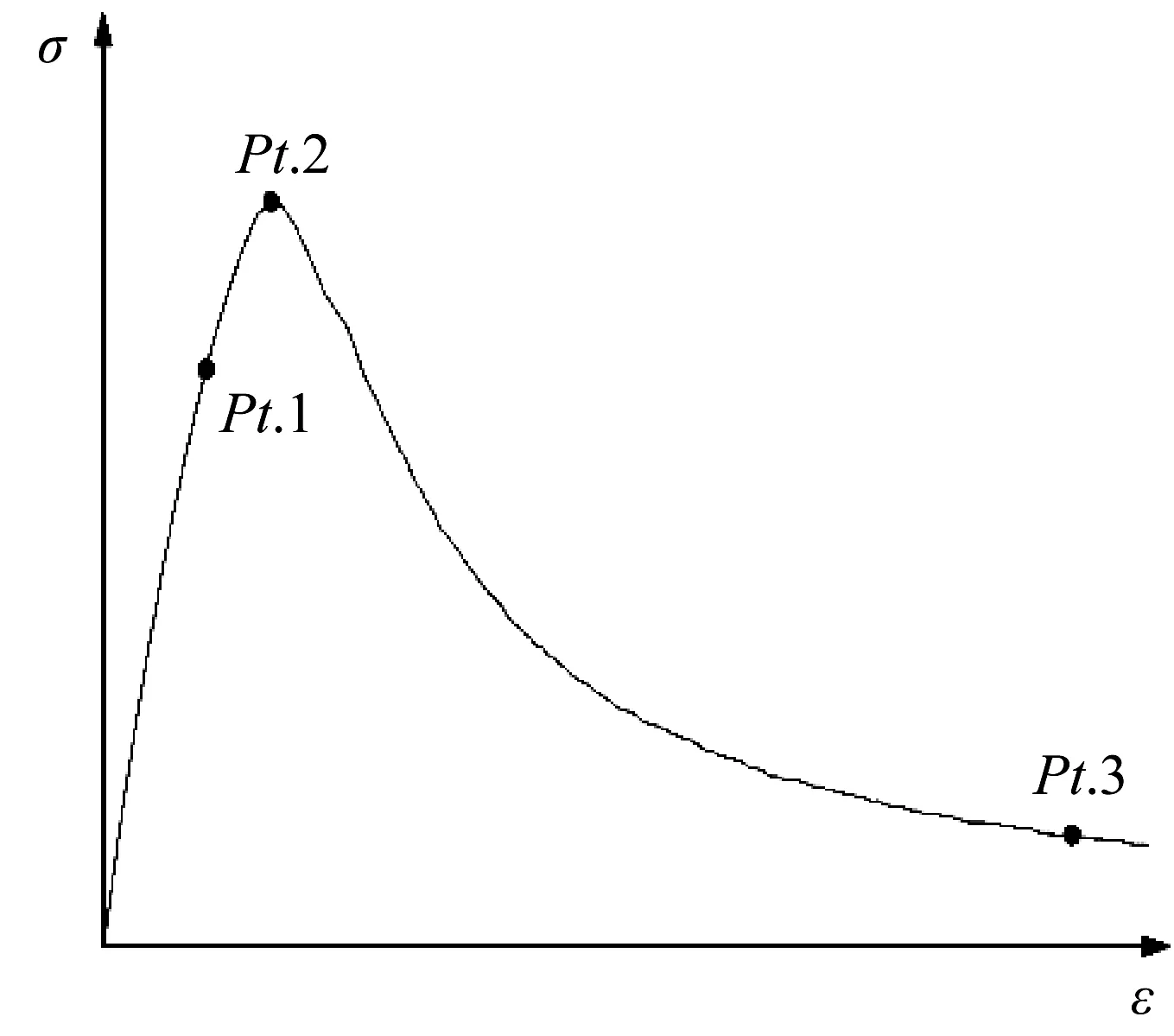

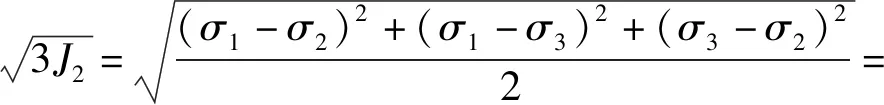

KCC模型代表的材料本構(gòu)行為描述如下:應(yīng)力首先上升到屈服點(diǎn)Pt.1,到達(dá)初始屈服面;隨后材料進(jìn)入強(qiáng)化階段,上升到峰值強(qiáng)度點(diǎn)Pt.2,到達(dá)最大屈服面;最后材料發(fā)生破壞,下降到殘余強(qiáng)度點(diǎn)Pt.3,到達(dá)殘余應(yīng)力面,此時材料完全破壞。三個剪切面對應(yīng)的表達(dá)式為

(8)

(9)

(10)

式中:Δσy、Δσm、Δσr分別表示初始屈服強(qiáng)度、最大屈服強(qiáng)度、等效殘余強(qiáng)度;a0y、a1y、a2y、a0、a1、a2、a1f、a2f為常量,一般通過單軸和三軸實(shí)驗確定。

(a)剪切破壞面

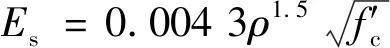

(b)單軸應(yīng)力應(yīng)變關(guān)系圖4 KCC模型的剪切破壞面及單軸應(yīng)力應(yīng)變關(guān)系Fig.4 Shear failure surfaces and uniaxial stress-strain relation in KCC model

當(dāng)材料應(yīng)力介于三個剪切面之間時,當(dāng)前應(yīng)力的計算公式為

Δσ=

(11)

式中:η(λ)表示損傷函數(shù),λ為等效塑性應(yīng)變,λm為等效塑性峰值應(yīng)變,在KCC模型中η(λ)和λ以數(shù)組形式由用戶輸入。當(dāng)λ從0增大到λm時,η(λ)由0增加到1,表示材料進(jìn)入屈服強(qiáng)化階段,隨后η(λ)隨著λ值的繼續(xù)增大而逐漸下降為0,表示材料進(jìn)入破壞階段。

與此同時,KCC模型在使用時必須結(jié)合狀態(tài)方程來描述混凝土的抗壓性能,KCC模型使用Tabulated-Compaction模型作為狀態(tài)方程,相應(yīng)的加載壓力和體積應(yīng)變之間的關(guān)系如下

p=C(εv)+γT(εv)E

(12)

式中:εv表示體積應(yīng)變,γ是溫度常數(shù),C(εv)為εv對應(yīng)的體積壓力值,T(εv)為εv對應(yīng)的溫度值,E為初始單位體積的內(nèi)能,p為加載壓力。

上述狀態(tài)方程中加載壓力隨體積應(yīng)變的增大單向遞增;當(dāng)狀態(tài)方程出現(xiàn)卸載時,相應(yīng)的卸載剛度定義為卸載體積模量K,卸載以截止壓力作為終點(diǎn);再加載路徑沿卸載曲線加載至卸載開始點(diǎn),然后按狀態(tài)方程骨架曲線繼續(xù)加載。在KCC模型中壓力p、體積應(yīng)變εv和卸載體積模量K需要用戶以數(shù)組形式輸入。

3.2 基于UHPC的KCC模型參數(shù)校準(zhǔn)

對于傳統(tǒng)混凝土,用戶只需要輸入一個靜態(tài)抗壓強(qiáng)度,KCC模型就可以自動生成上述參數(shù),并能較好的模擬其力學(xué)行為。然而,UHPC材料性能與傳統(tǒng)混凝土存在明顯差異,由KCC模型自動生成的參數(shù)偏差較大,為準(zhǔn)確模擬UHPC的損傷行為,需要對KCC模型中相關(guān)參數(shù)進(jìn)行校準(zhǔn),其中的關(guān)鍵是如何擬合UHPC不同圍壓下的受壓本構(gòu)關(guān)系,以確定控制剪切面的8個主要參數(shù),參數(shù)校準(zhǔn)具體步驟如下。

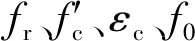

(1)考慮到UHPC不同圍壓下的受壓本構(gòu)關(guān)系鮮有相關(guān)文獻(xiàn)報道,參考Ali Khajeh提出的混凝土不同圍壓下的受壓本構(gòu)關(guān)系[13],對UHPC不同圍壓下的受壓本構(gòu)關(guān)系進(jìn)行擬合,其中上升段為

(13)

(14)

(15)

C=A-2,D=B+1

(16)

式中:f和ε分別表示應(yīng)力和應(yīng)變;fpl為比例極限強(qiáng)度,按抗壓強(qiáng)度的0.45倍取值;α1為初始彈性模量E0與峰值割線模量Es的比值;f0和ε0分別表示考慮圍壓下的峰值應(yīng)力和峰值應(yīng)變,其中E0,Es,f0和ε0分別由下式確定

(17)

(18)

(19)

(20)

不同圍壓下抗壓本構(gòu)下降段為

(21)

式中:frp表示受壓殘余應(yīng)力;fic表示UHPC下降分支上拐點(diǎn)處的應(yīng)力;εi表示考慮圍壓下UHPC下降分支上拐點(diǎn)處的應(yīng)變,其中frp,fic和εi分別由下式確定

(22)

(23)

(24)

(25)

(26)

(27)

圖5 UHPC本構(gòu)關(guān)系擬合值與實(shí)驗值對比Fig.5 Comparison of constitutive relation of UHPC between fitted values and experimental value

圖6 不同圍壓下的應(yīng)力-應(yīng)變曲線Fig.6 Stress-strain curves under different confining pressure

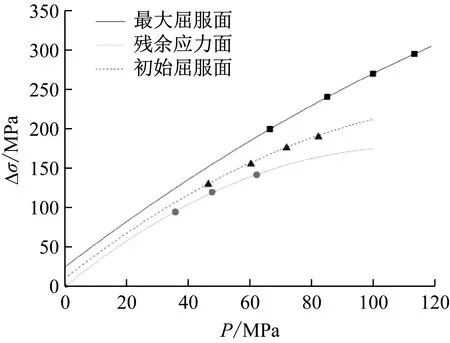

(2)根據(jù)不同圍壓下的UHPC受壓應(yīng)力-應(yīng)變曲線,可分別獲得其等效屈服強(qiáng)度、等效破壞強(qiáng)度和等效殘余強(qiáng)度點(diǎn)所對應(yīng)的軸向應(yīng)力σ1圍壓σ2和σ3,故主應(yīng)力差Δσ和靜水壓力P為

|σ1-σ2|

(28)

(29)

由式(28)和式(29)分別求出不同約束條件下對應(yīng)的Δσ和P值,通過數(shù)值擬合即可得到如圖7所示的三個剪切破壞面。

圖7 剪切破壞面擬合Fig.7 Fitted shear failure surfaces

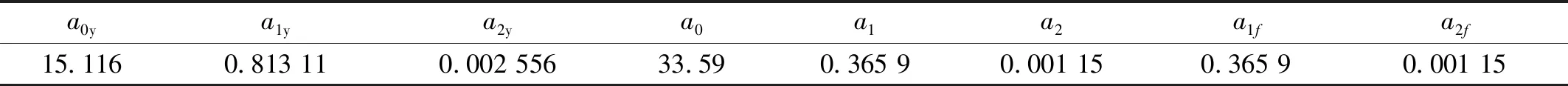

(3)根據(jù)圖7以及式(8)~式(10)可計算得到剪切破壞面8個確定參數(shù),如表1所示。

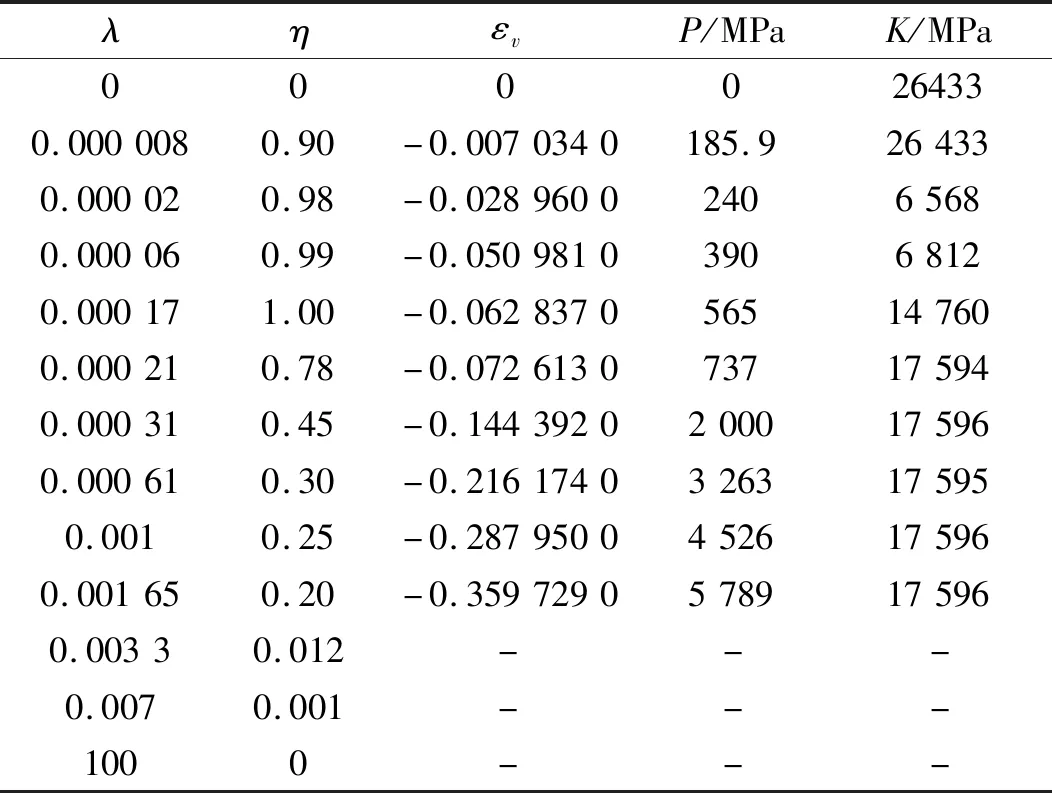

(4)確定損傷方程和狀態(tài)方程

KCC模型中損傷方程參數(shù)η、λ以及狀態(tài)方程中P、εv和K參考文獻(xiàn)[14-15]取值,具體如表2所示。

表1 剪切破壞面確定參數(shù)Tab.1 Parameters for determining the shear surfaces

3.3 數(shù)值仿真模型

應(yīng)用大型有限元程序LS-DANA建立了如圖8所示的SHPB數(shù)值仿真模型(為節(jié)省計算時間和占用的空間,模型中應(yīng)用對稱性僅選取截面的四分之一進(jìn)行建模)。其中桿件、整形器和UHPC試件均采用三維solid164實(shí)體單元,UHPC材料損傷模型選用參數(shù)校準(zhǔn)后的KCC模型,整形器選用Plastic-Kinematic模型(各向同性、隨動硬化或兩者混合的模型)考慮材料的塑性變形。試件和整形器單元網(wǎng)格按橫向5 mm、縱向1 mm劃分,桿件單元網(wǎng)格按橫向5 mm、縱向20 mm劃分,在桿件與試件、桿件與整形器接觸部分單元,為防止負(fù)體積的產(chǎn)生,桿件單元縱向網(wǎng)格細(xì)分(長度為1 mm),以保證模擬結(jié)果的準(zhǔn)確性。所有界面接觸均采用自動面面接觸(Automatic Surface-to-Surface),且不激活靜/動態(tài)摩擦系數(shù),以排除端面摩擦效應(yīng)的影響。

3.4 實(shí)驗驗證

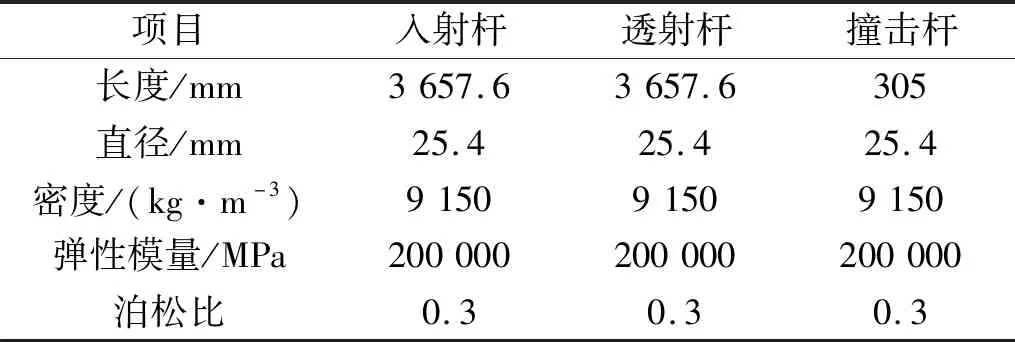

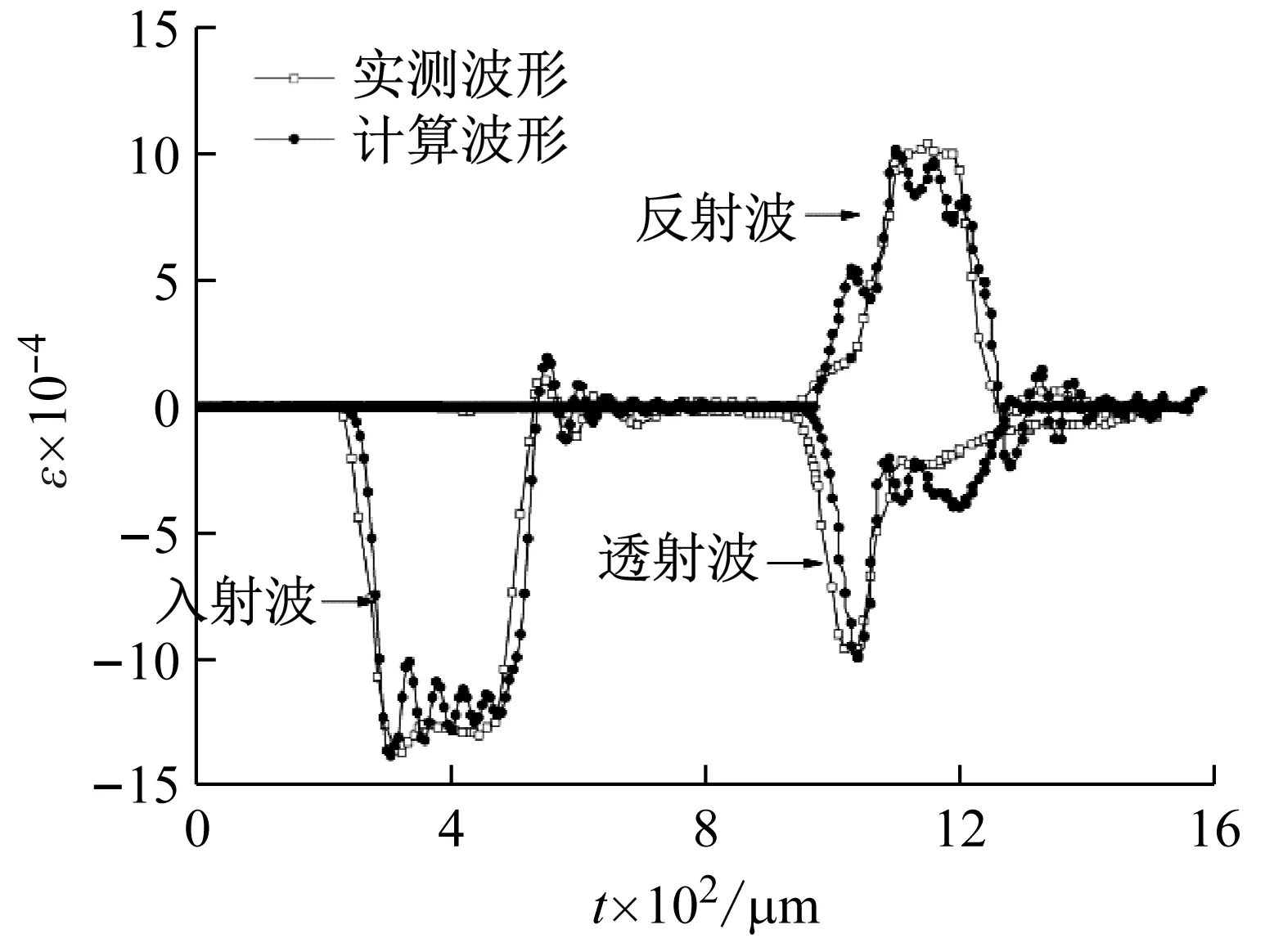

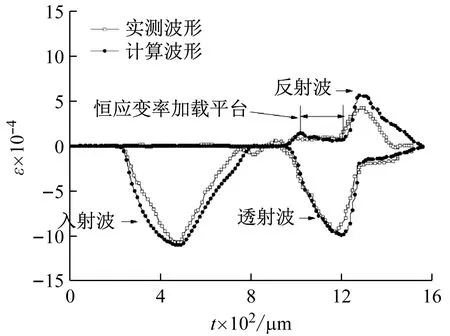

基于上述數(shù)值仿真模型,本文對文獻(xiàn)[9]中實(shí)測的無整形器和有整形器兩種情況下的入射波、反射波和透射波分別進(jìn)行數(shù)值模擬。試驗中整形器材料選取鋁,其厚度和直徑分別為2 mm和10 mm,相應(yīng)的材料參數(shù)如表3所示;UHPC試件長度和直徑分別為9.2 mm和23.8 mm,相應(yīng)的靜態(tài)抗壓強(qiáng)度為200 MPa;SHPB設(shè)備中桿件特征參數(shù)如表4所示,撞擊桿速度為10 m/s。圖9為實(shí)測波形和計算波形的對比。

從圖9可知,整形器使用前后試驗曲線和模擬曲線大致吻合。相對于未使用整形器波形,SHPB試驗在使用整形器后入射波有明顯的上升平臺,且透射波取得峰值前,反射波有一段近似保持水平,數(shù)值模擬中較好的反映了波形的這種變化,說明本文提出的數(shù)值仿真模型有較好的精準(zhǔn)性。

表2 損傷函數(shù)和狀態(tài)方程Tab.2 Damage function and equation of state

(a)試件接觸部位

(b)整形器接觸部位圖8 SHPB數(shù)值仿真模型Fig.8 Numerical model of SHPB

表3 整形器材料參數(shù)Tab.3 Material parameters of Pulse Shapers

4 參數(shù)分析

基于上述數(shù)值分析方法,本文選取整形器的材料、直徑和厚度等關(guān)鍵參數(shù),對UHPC試件在SHPB實(shí)驗中應(yīng)用整形器的效果進(jìn)行分析。分析時SHPB裝置、試件尺寸和UHPC靜態(tài)抗壓強(qiáng)度與實(shí)驗驗證中取值一致。

表4 桿件的特征參數(shù)Tab.4 Characteristic Parameters of Bars

(a)未使用整形器

(b)使用整形器圖9 試驗波形與計算波形對比Fig.9 Comparison of the waveforms between experiment and calculation

4.1 整形器材料

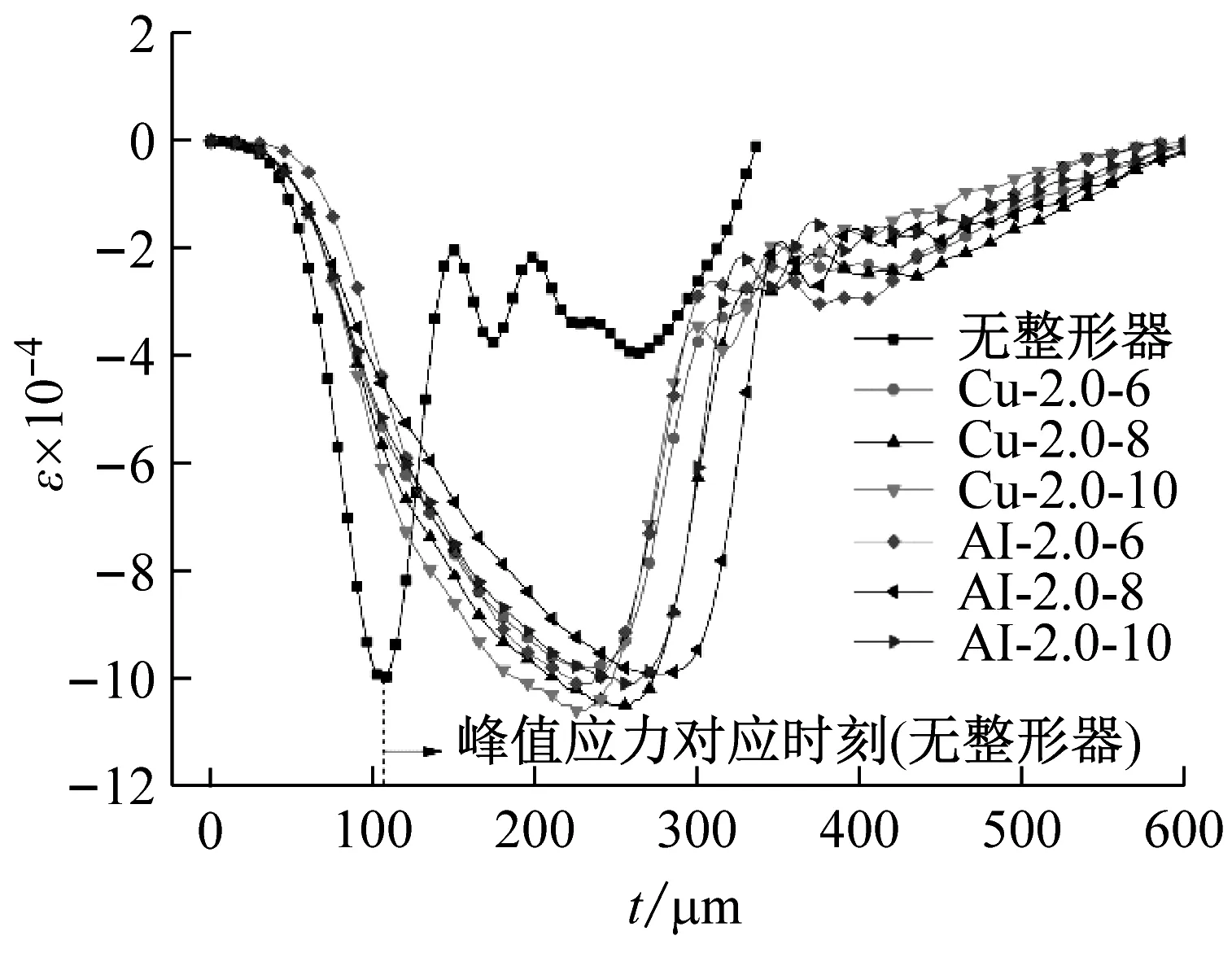

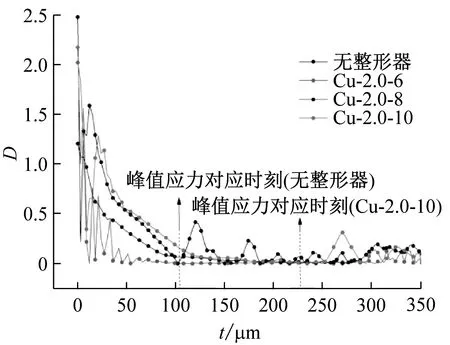

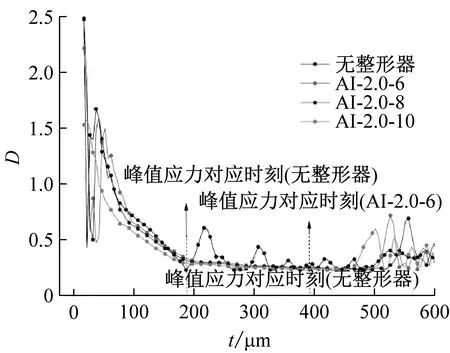

為探討整形器材料的影響,在保持整形器厚度2 mm不變的情況下,分別對銅質(zhì)和鋁質(zhì)整形器的整形效果進(jìn)行分析對比,如圖10所示(圖中銅用Cu表示,鋁用Al表示)。分析時整形器的直徑分別取6 mm、8 mm和10 mm。

從圖10(a)中可以看出,未設(shè)置整形器時,SHPB裝置在加載過程中恒應(yīng)變率因子CSRF值達(dá)到69%,在使用整形器后CSRF值明顯降低且均小于30%的臨界值,表明整形器是實(shí)現(xiàn)恒應(yīng)變率加載的有效途徑;在整形器尺寸相同情況下,相對于銅質(zhì)整形器,鋁質(zhì)整形器能獲得的更小的CSRF值,意味著鋁質(zhì)整形器對入射波的修正效果優(yōu)于銅質(zhì)整形器,能更好的實(shí)現(xiàn)恒定應(yīng)變率加載。

(b)透射波

(c)應(yīng)力平衡因子(Cu)

(d)應(yīng)力平衡因子(Al)圖10 不同整形器材料下的整形效果對比Fig.10 Comparison of the shaping effect under different materials of pulse shaper

從圖10(b)~(d)可以看出,未使用整形器時,試件在100 μs左右時達(dá)到透射波峰值,而在此之前應(yīng)力平衡因子D處于快速下降狀態(tài),表明試件在破壞前未實(shí)現(xiàn)應(yīng)力平衡;在使用整形器后(以直徑10 mm、厚度2 mm銅質(zhì)整形器和直徑6 mm、厚度2 mm鋁質(zhì)整形器為例),試件達(dá)到透射波峰值的時間明顯延遲,且在破壞(透射波峰值對應(yīng)時刻)前應(yīng)力平衡因子D具有明顯的趨近于零的平臺,表明銅質(zhì)和鋁質(zhì)整形器均能使試件在破壞前實(shí)現(xiàn)應(yīng)力平衡。考慮到鋁質(zhì)整形器相對于銅質(zhì)整形器能更好的實(shí)現(xiàn)恒定應(yīng)變率加載,因此后續(xù)的分析中選取鋁質(zhì)整形器進(jìn)行分析。

4.2 整形器直徑

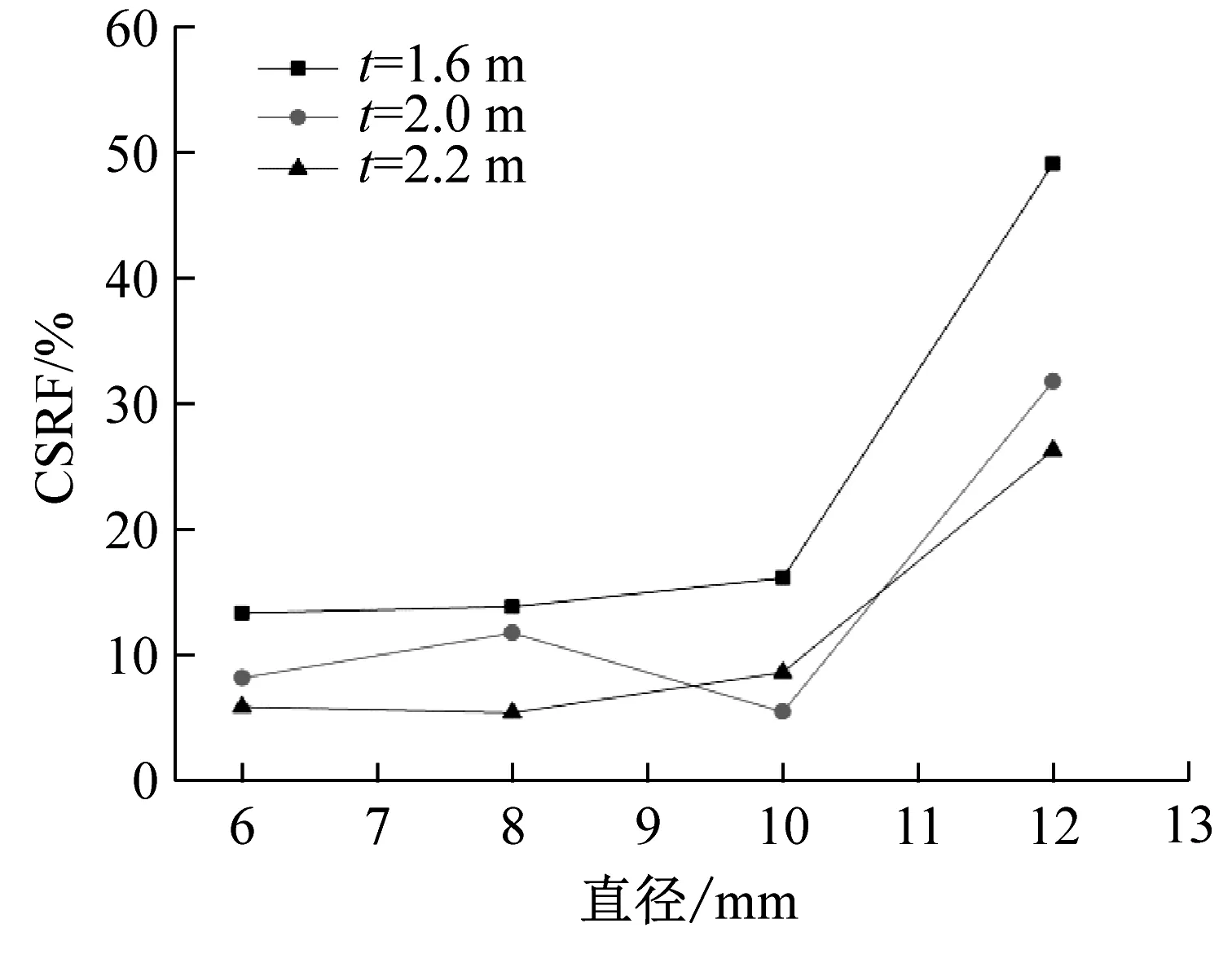

為探討整形器直徑的影響,分別選取6 mm、8 mm、10 mm和12 mm直徑的鋁質(zhì)整形器,并對其整形效果進(jìn)行對比,如圖11所示。分析時圖11(a)中考慮整形器厚度的變化,圖11(b)~(d)中整形器厚度取2 mm。

從圖11(a)和(b)可以看出,直徑為6 mm、8 mm和10 mm的鋁質(zhì)整形器在不同厚度時CSRF值均小于30%,較好的實(shí)現(xiàn)試驗過程中的恒應(yīng)變率加載。整形器直徑加大到12 mm(整形器與桿件直徑比為0.47)時,CSRF值相對于10 mm直徑(整形器與桿件直徑比為0.4)整形器出現(xiàn)成倍的增長,表明整形器直徑增大到一定的程度后,過大的整形器截面尺寸使波形開始偏離一維應(yīng)力波傳播,進(jìn)而難以實(shí)現(xiàn)恒應(yīng)變率加載,圖11(b)中直徑12 mm整形器生成的入射波出現(xiàn)波形振蕩也驗證了這點(diǎn)。

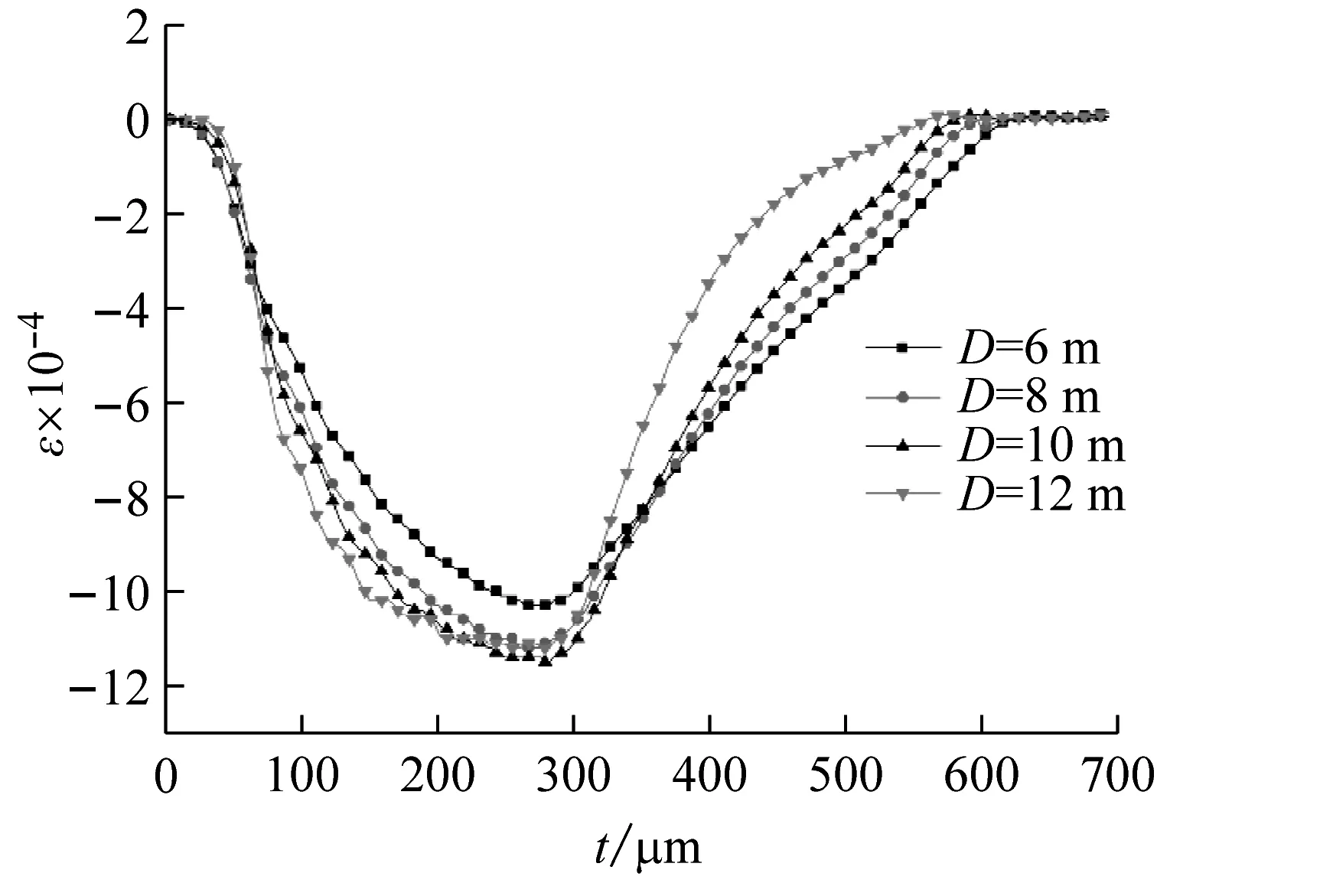

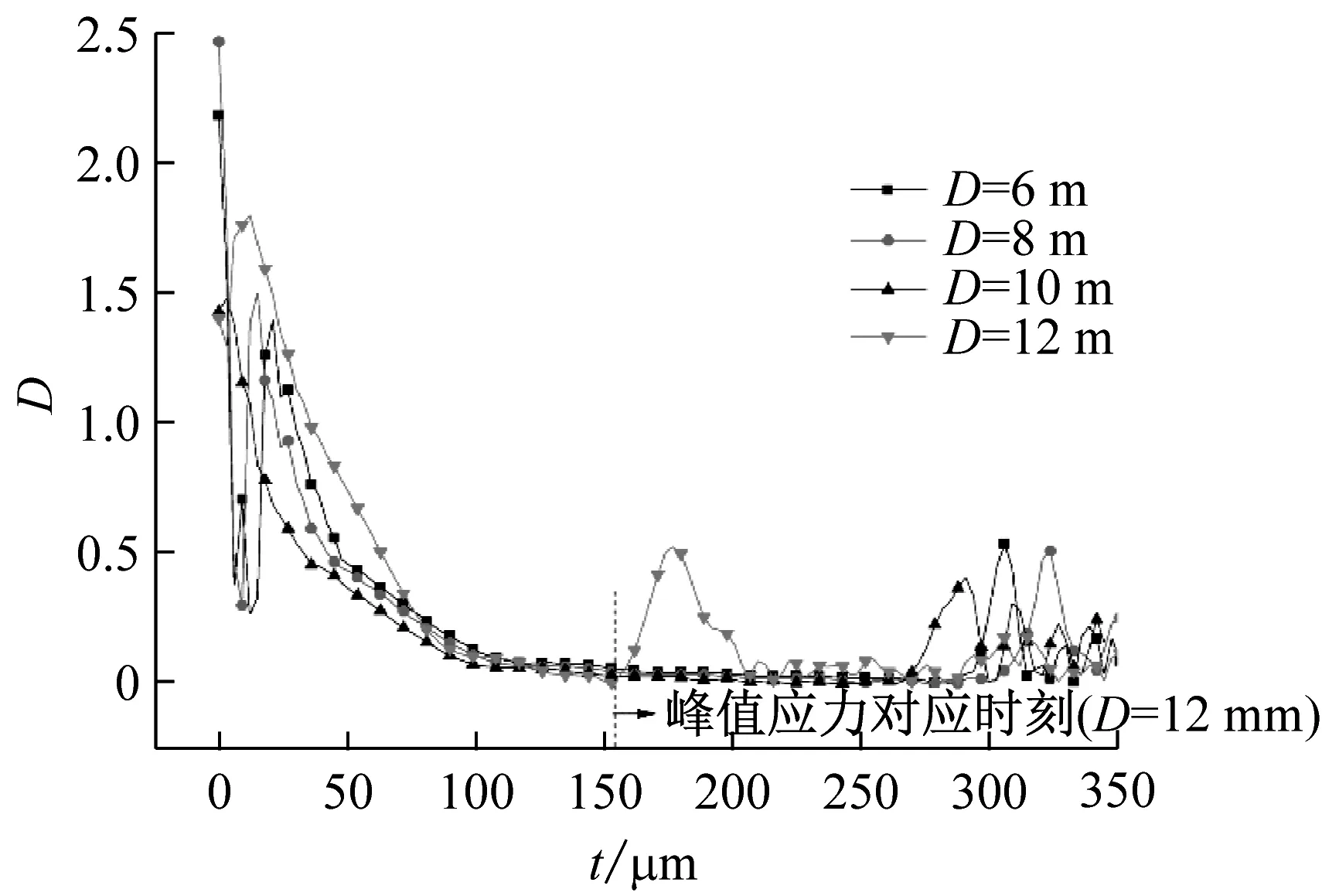

從圖11(c)和(d)可以看出,透射波上升沿持續(xù)時間隨整形器直徑的增大,呈先增大后減少的趨勢(直徑8 mm時最大),但在整形器直徑12 mm時,透射波上升沿持續(xù)時間相對于10 mm時出現(xiàn)明顯減少,相應(yīng)的應(yīng)力平衡因子D在透射波峰值之前,未出現(xiàn)類似于其它直徑整形器趨近于零的穩(wěn)定平臺,表明試件破壞前并未達(dá)到應(yīng)力平衡。因此,從實(shí)現(xiàn)恒應(yīng)變率加載和試件應(yīng)力平衡出發(fā),建議整形器直徑不宜大于桿件直徑的0.4倍。

4.3 整形器厚度

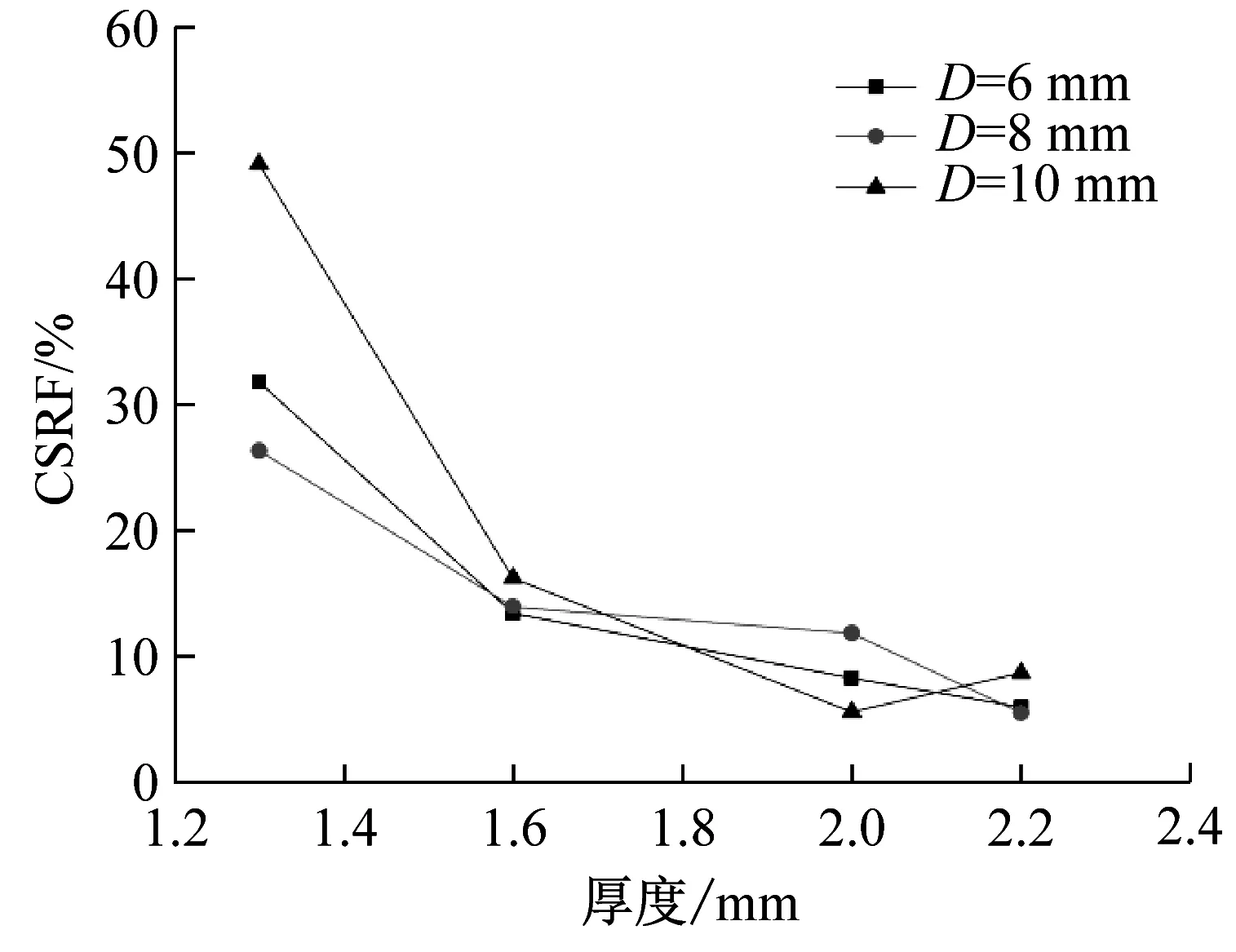

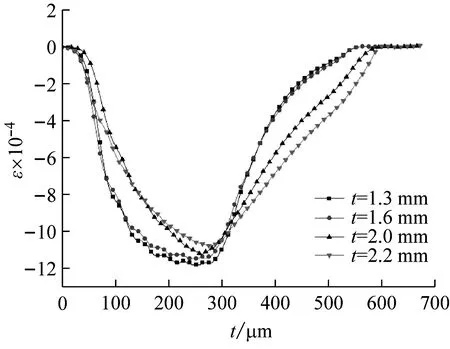

為探討整形器厚度的影響,分別選取1.3 mm、1.6 mm、2.0 mm、2.2 mm厚度的鋁質(zhì)整形器,并對其整形效果進(jìn)行分析對比,如圖12所示。分析時圖12(a)中考慮整形器直徑的變化,圖12(b)~(d)中整形器直徑按10 mm取值。

從圖12(a)可以看出,隨著整形器厚度的增加,CSRF值逐漸減少,表明增加整形器的厚度將更好的實(shí)現(xiàn)試驗過程中的恒定應(yīng)變率加載。這是由于整形器厚度增加時,入射波的上升沿持續(xù)時間和入射波的持續(xù)時間逐漸增加(見圖12(b)),入射波的振蕩逐步衰弱所致。

從圖12(c)和(d)可以看出,不同厚度整形器下的試件破壞前應(yīng)力平衡因子D均具有明顯趨近于零的穩(wěn)定平臺,但當(dāng)整形器厚度在達(dá)到2.2 mm時,相對于2.0 mm厚度,透射波上升沿持續(xù)時間出現(xiàn)了明顯的降低。這是由于隨著整形器厚度的增加,入射波強(qiáng)度也逐步減弱,導(dǎo)致加載過程中的平均應(yīng)變率也隨之減小。為此,整形器厚度的選擇應(yīng)綜合考慮加載過程中CSRF值和入射波強(qiáng)度,對于直徑10 mm整形器,相應(yīng)的長徑比不宜大于0.2。

(a)恒應(yīng)變率因子

(b)入射波

(c)透射波

(d)應(yīng)力平衡因子圖11 整形器直徑對整形效果對比Fig.11 Comparison of the shaping effect under different diameters of pulse shaper

(a)恒應(yīng)變率因子

(b)入射波

(c)透射波

(d)應(yīng)力平衡因子圖12 整形器厚度對整形效果對比Fig.12 Comparison of the shaping effect under different thickness of pulse shaper

5 結(jié) 論

本文應(yīng)用LS-DYNA軟件,通過優(yōu)化KCC損傷模型中材料參數(shù)取值,建立了基于SHPB技術(shù)的UHPC材料沖擊壓縮數(shù)值模型,探討了整形器材料、厚度和直徑等參數(shù)對SHPB試驗中恒應(yīng)變率和試件應(yīng)力平衡的影響,得到了以下結(jié)論:

(1)建立的UHPC材料沖擊壓縮數(shù)值模型能較好的反映整形器整形后入射波的上升平臺,以及透射波取得峰值前反射波的近似水平段,具有較好的精準(zhǔn)性。

(2)整形器是實(shí)現(xiàn)恒應(yīng)變率加載和試件應(yīng)力平衡的有效途徑,相對于銅質(zhì)整形器,鋁質(zhì)整形器能獲得的更小的CSRF值,能更好的實(shí)現(xiàn)恒定應(yīng)變率加載。

(3)整形器直徑增大到一定的程度,入射波將偏離一維應(yīng)力波傳播,從實(shí)現(xiàn)恒應(yīng)變率加載和試件應(yīng)力平衡出發(fā),建議整形器直徑不宜大于桿件直徑的0.4倍。

(4)隨著整形器厚度的增加,CSRF值和入射波強(qiáng)度逐漸減少,從平衡加載過程中CSRF值和入射波強(qiáng)度出發(fā),建議整形器長徑比不宜大于0.2。