石墨烯微通道散熱器的傳熱特性

周赟磊, 張為中, 韓瑞華, 朱林輝, 郭 航

(1.廈門大學 薩本棟微米納米科學技術研究院,福建 廈門 361005;2.新疆電信 網絡監管維護中心,新疆 烏魯木齊 830000)

0 引 言

隨著現代電子芯片集成度的增加、功耗的上升和尺寸的減小,快速增加的芯片系統發熱成了急需解決的一項重大難題。一般地,元器件的失效率隨著器件溫度的上升呈指數規律上升,傳統的冷卻手段已不能滿足未來先進電子元器件(如高功率微波、毫米波器件及機載、星載電子設備等)的散熱要求。解決高熱流密度電子元器件的散熱問題需要新的突破,這使得芯片散熱成為了現代微納電子器件與微系統開發和應用中的一項關鍵技術[1]。

微機電系統即MEMS技術在過去的30年間取得了迅速發展。20世紀80年代由Tuckerman D B等人利用在微加工技術基礎上提出微通道散熱器[2]。由于其尺度微細,面積體積比增大,表面作用增強,從而改善傳熱效果,且具有結構緊湊、質量輕、運行安全可靠等特點。近十多年來關于微通道換熱器的研究和應用發展得非常迅速,對微通道的結構、截面形狀、管道分布與流體介質等都進行了深入探討,從各個方面來改善提高散熱效果[3~5]。

2004年,Novoselov K S等人證明石墨烯的單獨存在[6],引發了石墨烯的研究熱潮。石墨烯具有優異的導熱性能,公開報道的石墨烯的導熱性能最大,甚至超過5 000 W/m·K[7]。石墨烯具有超高熱導率的主要原因是其碳碳共價鍵強而碳原子質量小,聲子具有較高的速度,石墨烯通過聲子以彈道—擴散方式傳輸熱量[8]。目前,石墨烯及其復合材料的導熱性能與應用成為一個熱點。2015年,麻省理工的最新研究表明在金屬表面添加石墨烯涂層可以極大提高金屬整體熱傳導效率,最高可以達到7倍[9]。

目前國內外學者對石墨烯和微通道散熱器的研究已有很多,但沒有將石墨烯涂層引入微通道散熱器中的研究報道。本文首次在硅基微通道散熱器上壁面增加一層石墨烯涂層,并且在傳統直通道散熱器基礎上增加橫向通道,增大了流體與基底和傳熱板的接觸面積,通過數值分析的方法來研究石墨烯涂層和橫向通道對微通道散熱器傳熱特性的影響。

1 微通道散熱器原理、結構與尺寸

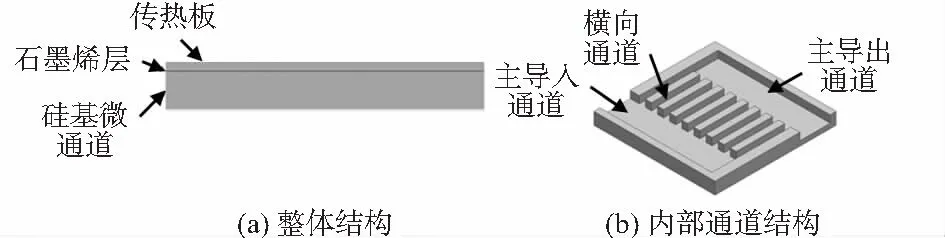

微通道散熱器的整體結構如圖1(a)所示,整體散熱器分成3個部分:下層的硅基微通道,傳熱板和傳熱板與流體之間的石墨烯涂層。電子器件放置于傳熱板上表面,通過接觸換熱,流體帶走傳熱板的熱量。傳熱板可采用不同金屬材料,采用磁控濺射金屬薄膜,一般來說傳熱板厚度低于100 μm時,其熱阻就可以忽略不計,同時考慮到強度要求,傳熱板厚度設置為100 μm[10]。采用氣相沉積法得到石墨烯,并轉移到金屬薄膜表層,石墨烯層的厚度為40 μm。

內部微通道結構和尺寸如圖1(b)所示。為了增加流體和固體的接觸面積,進一步提高傳熱效率,在傳統直通道基礎上增加橫向通道。散熱器整體尺寸為5 mm×5 mm×0.64 mm,主導入和導出通道寬1.25 mm,長4.675 mm。橫向通道寬0.25 mm,長2 mm,所有流道深均為0.3 mm。

圖1 散熱器整體結構與內部通道結構

2 數值模擬

2.1 數學模型

為了分析散熱器結構和石墨烯層對微通道散熱器的散熱能力的影響,本文采用ICEM 15.0劃分網格,有限元軟件Fluent 15.0對整個散熱器的流固區域的流體分布和傳熱進行計算。散熱器實際工作是一個復雜的熱傳導系統,受到很多因素的影響,為了簡化工作,假設:散熱器處于絕熱環境;流固的材料屬性是固定的;流體為不可壓縮流。

基于以上假設,整個計算域的連續性方程為

(1)

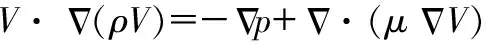

動量方程為

(2)

對于固體域的能量方程

(3)

對于流體域的能量方程為

(4)

2.2 邊界條件和材料參數

散熱器工作環境為298 K,進出口溫度均設置為298 K。散熱器進口采用速度邊界條件,出口為壓力邊界條件,假定外界氣壓為大氣壓,出口壓力設置為0 MPa。流體和固體接觸面無滑移,散熱器頂面受不同大小恒定熱通量加熱,即設置為恒定熱流量邊界條件。假定散熱器處于絕熱環境,所以,不考慮壁面的自然對流散熱和輻射散熱。

散熱器基底材料為硅,導熱系數為83.6 W/(m·K),比熱容為680 J/(kg·K),密度為2 329 kg/m3。石墨烯材料參數目前并沒有定論,但可以認為在一定范圍內。石墨烯導熱系數設置為1 800 W/(m·K),比熱容為750 J/(kg·K),密度為1 050 kg/m3。流體介質為全氟三乙胺,導熱系數為0.133 8 W/(m·K),比熱容為1 059 J/(kg·K),密度為1 761 kg/m3,動力粘度為1.37 mPa·s。

2.3 網格有效性驗證

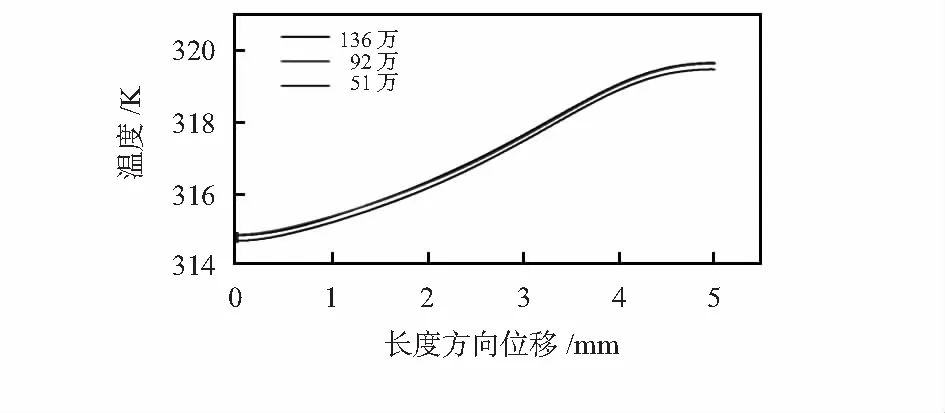

為了得到較好的網格質量,整個計算域均使用ICEM劃分成各小塊,然后得到結構網格。選取3種典型的網格數量進行獨立性驗證,數量分別為51萬網格(較少),92萬網格(較多)和136萬網格(很多)。一般來說,在相同質量基礎上,網格越多計算精度越高,但隨著網格數量的增大,需要耗費的計算資源也越多。入口流速為1m/s,施加恒定熱流量為30 W/cm2,選取散熱器上表面長度方向邊線作為比較區間,邊線各節點的溫度作為比較參數。從圖2中可以看出,網格數為51萬的模型計算結果和136萬的計算結果相比誤差較大,而92萬與136萬計算結果相比,誤差很小,溫度幾乎一致。這說明92萬的網格計算結果比較準確,而且相對于136萬網格計算更快。綜合計算量和精度考慮,選擇數量為92萬個網格作為最終計算模型。

圖2 不同網格數溫度分布

3 結果與討論

3.1 散熱器結構的影響

微通道散熱器常用于高速計算芯片,微納傳感器與執行器等精密電子器件中,對散熱器要求較高,不僅要考慮散熱性,還要考慮安全性、可靠性等。由于散熱器的受熱面與被散熱物體直接接觸,所以選擇該面作為散熱器散熱性能的參考面。電子器件一般有極限工作溫度的限制,最高溫度是評價散熱器散熱能力的重要參數。溫差也是制約散熱器應用的重要因素,溫差過大會引起電子器件熱應力不均,從而會致使器件損毀失效。散熱器的最高溫度越低、溫差越小,散熱器的綜合性能越好。

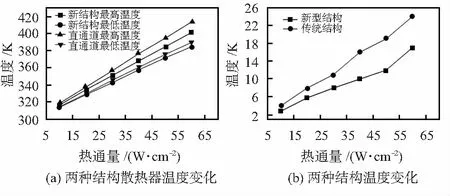

相對于傳統直通道,橫向通道的加入增加了流固傳熱面積。圖3(a)是直通道和新結構通道散熱器在入口流量為100 mm3/s時,受熱面最高溫度和最低溫度隨熱流量的變化趨勢。從圖中可以看出,兩種結構散熱器受熱面溫度均隨著熱通量的增大而增大。新結構的最高溫度和最低溫度均低于直通道結構,并且隨著熱通量的增大兩者結構之間的溫差差異越大。因此,從散熱面最高溫度的角度來看,橫向通道的加入有效的提高了散熱器的散熱能力。

圖3(b)為兩種結構散熱器溫差隨著熱通量增加的變化趨勢。從圖中可以看出:橫向通道的加入明顯降低了溫差,并且隨著熱通量的增加,溫差差距進一步擴大。在熱通量為60 W/cm2時,新型結構溫差最大為17.1 K,傳統結構溫差為24 K,新結構的溫差比傳統結構溫差降低了28.75 %。

圖3 二種結構散熱器溫度、溫差隨熱通量的變化

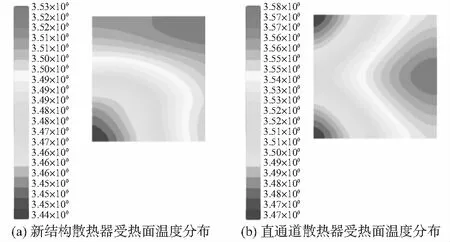

圖4是兩種結構散熱器在入口流量為100 mm3/s,熱通量為30 W/cm2時的表面溫度分布云圖。傳統散熱器溫度梯度變化主要沿著直通道變化,加入橫向通道后,在橫向方向上溫度更加均勻。溫度分布云圖也再一次驗證了圖3(b)的結論,新結構的溫差要比直通道散熱器小。

圖4 受熱面溫度分布

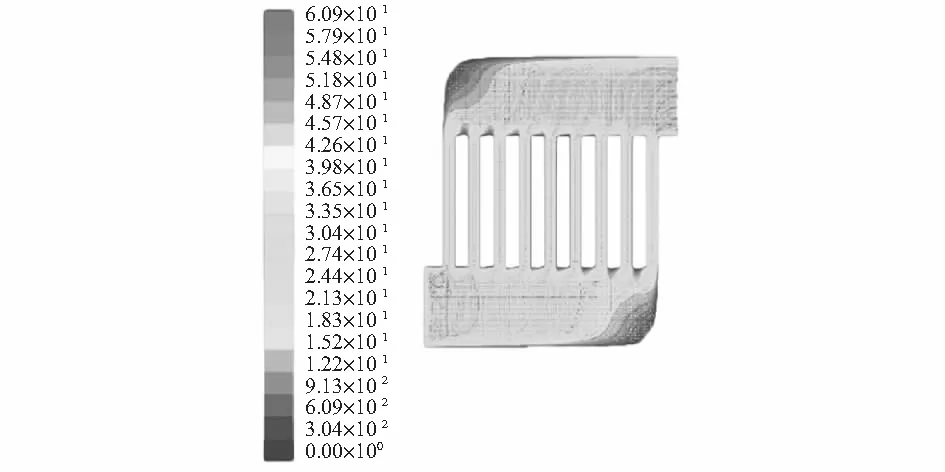

由于各橫向通道距離進水口距離不同,各通道流速不相同。如果流速差別過大,水流帶走的溫度不均將導致溫度分布不均。圖5是在流量為100 mm3/s時,微通道散熱器內部通道流體速度分布。從圖中可以看出,各橫向通道流速均勻,都保持了較高的流速。

圖5 流速分布

綜上,增加了橫向通道的微通道不論是散熱能力還是溫度分布均勻度都要優于傳統直通道散熱器。

3.2 石墨烯層的影響

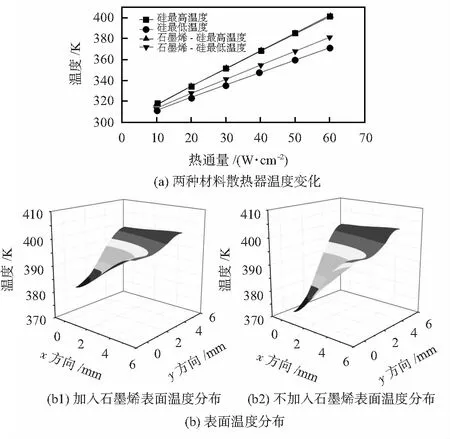

石墨烯具有超高熱導率,在硅表面轉移一層石墨烯,可以提高復合材料整體導熱率。圖6(a)是在流量為100 mm3/s,熱通量從10 W/cm2至60 W/cm2,添加石墨烯層和不添加石墨烯受熱面最高溫度和最低溫度變化趨勢。從圖中可知,在各恒定熱通量下,添加石墨烯層的散熱器最高溫度略低于沒有添加石墨烯層的,但添加石墨烯層的石墨烯溫差較大幅度小于沒有添加石墨烯的散熱器。

進一步分析受熱面表面溫度分布,圖6(b)是在熱通量為60 W/cm2時添加石墨烯層和沒有添加石墨烯散熱器的溫度分布。從圖中可以看出加入石墨烯層后,受熱面溫度明顯分布更均勻,溫差從33 K降低到17.1 K。整個受熱面的溫度在一個較窄的范圍內。添加石墨烯的散熱器的最高溫度為401 K,石墨烯的散熱器的最高溫度為405 K,最高溫度降低了4 K。這主要是由于整個受熱層由于石墨烯的加入,表面傳熱更快,固體域和流體的熱交換率也更高。

圖6 添加石墨烯層的影響

從上可以看出,添加石墨烯層,形成石墨烯—硅復合材料的散熱器,主要是使散熱器的表面溫差更小,同時降低了最高溫度。

4 結 論

通過對石墨烯—硅復合材料的橫向微通道散熱器的數值仿真,可以得到如下結論:

1)在直通道基礎上添加橫向通道,有利于流體與固體充分換熱,降低了散熱器的最高溫度和溫差。各橫向通道都保持了較高的流速,各橫向通道的流速差異較小。

2)添加石墨烯層,得到石墨烯—硅復合材料的散熱器具有相比于硅散熱器具有更小的溫差和更小的最高溫度。