某礦盤區回風大巷支護參數研究

王薈欽,馬金建,李 洋,高 輝

(1.中國礦業大學礦業工程學院,江蘇 徐州 221116;2.山東能源棗莊礦業(集團)有限責任公司七五生建煤礦,山東 濟寧 277606)

0 引言

目前煤礦巷道所采用的支護方式主要為錨桿支護,錨桿支護的大面積推廣應用解決了大量巷道支護難題,提高了巷道支護效果,保證了安全生產。多年來在煤礦上的實踐經驗表明,錨桿支護是煤巷經濟有效的支護技術,已經成為煤礦實現高產高效安全生產的關鍵技術之一[1]。深部巷道開挖掘進過程中,巷道支護的難度加大,支護參數選取的正確與否直接決定了巷道支護的最終效果。對巷道支護參數的校核是十分必要的。邢彥文[2]通過對錨桿支護理論和圍巖松動圈理論分析,結合錨桿支護設計實例闡述破碎特厚煤層巷道的支護技術,提出了軟巖巷道支護應積極推廣使用錨桿支護技術的觀點。周浩亮、楊瑾娣[3]以模糊數學為理論基礎,通過對影響巖巷支護選型多種因素的分析,建立了“巖巷支護選型的模糊綜合評判模型”,由此提出了一種較為新穎的巖巷支護選型方法。高倩[4]分析了童亭煤礦傳統巷道支護方式存在的問題,介紹了推廣應用新型錨桿支護技術采取的一系列措施方法及取得的成效,并提出了今后的努力方向。單智勇[5]針對我國錨桿支護現狀、發展技術、經濟效益和發展方向進行全面的分析研究評價,以推動該技術的全面發展。但是我國礦井的實際地質條件差別很大,需要針對礦井具體條件進行支護方案校核。某礦41盤區一號回風大巷由于圍巖性質較差、受掘進擾動影響大、后期施工標準較低等原因,巷道出現一定程度變形。為此,對41盤區一號回風大巷的支護參數進行驗算,保證巷道圍巖的穩定,確保安全服務于41盤區生產。

1 巷道概況

某礦埋深為547~730 m,屬于深埋礦井。41盤區一號回風大巷臨近巷道有二號回風巷、帶式輸送機巷、輔助運輸巷。巷道長度為593.30 m,巷道在煤層內掘進,整體多布置在遇水膨脹的泥巖和透水性較好的細粒砂巖中。煤層厚度3.76~4.32 m之間,平均厚度3.93 m;傾角2°~6°,平均為3°。礦井工作面絕對瓦斯涌出量59.89 m3/min,相對瓦斯涌出量為7.12 m3/t,屬于高瓦斯礦井,煤塵有爆炸性危險。煤層頂底板情況見表1。

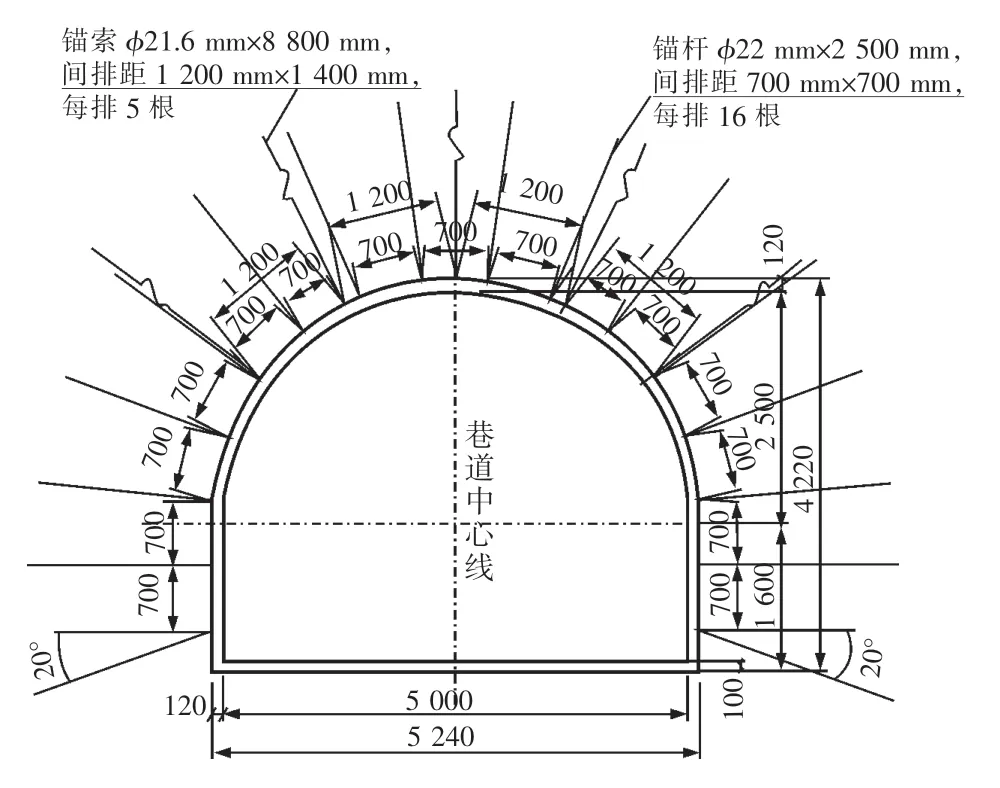

2 巷道支護參數

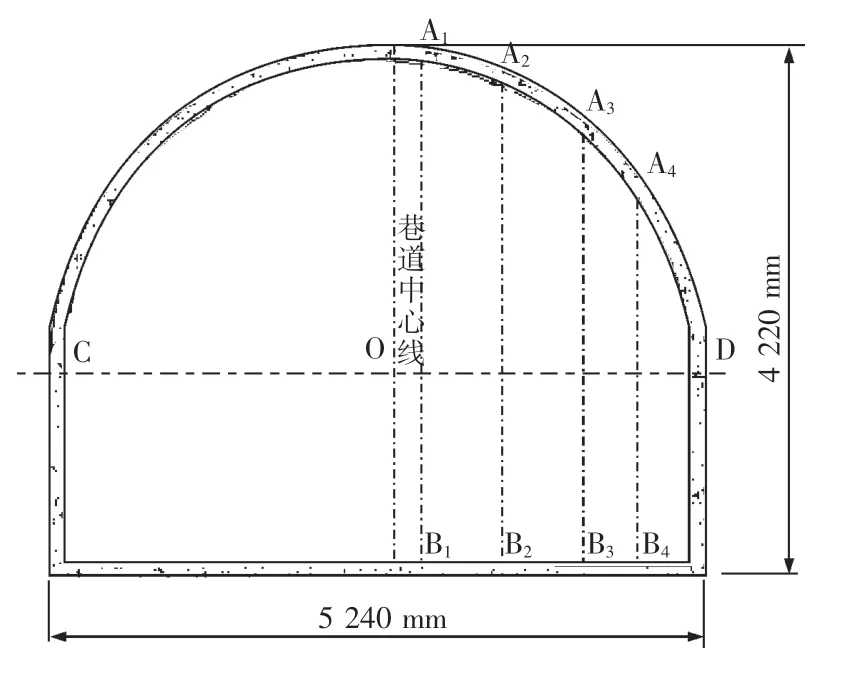

41盤區一號回風大巷為拱形斷面,掘進尺寸為5 240 mm×4 220 mm,采用錨網噴+錨索+W鋼帶(頂部)+鋼筋梯(幫部)+槽鋼聯合支護形式。巷道支護采用φ22 mm×2 500 mm BHRB335高強螺紋鋼錨桿,每排16根,間排距為700 mm×700 mm;錨桿托盤采用150 mm×150 mm×8 mm碟形托盤;每根使用2根錨固劑(1根MSZ23/60型樹脂藥卷和1根MSK23/60型樹脂藥卷),預緊力矩不小于120 N·m,錨固力不小于100 kN;頂部最外側錨桿距幫不超過400 mm,幫部錨桿頂錨距頂部不超過300 mm;錨索采用1×19芯結構、φ21.6 mm×8 800 mm鋼鉸線,每排5根,間排距1 200 mm×1 400 mm;錨索托盤采用300 mm×300 mm×20 mm碟形托盤;每根錨索使用4根錨固劑(3根MSZ23/60型樹脂藥卷和1根MSK23/60型樹脂藥卷),預緊力180 kN,錨固力不小于200 kN。支護斷面如圖1所示。

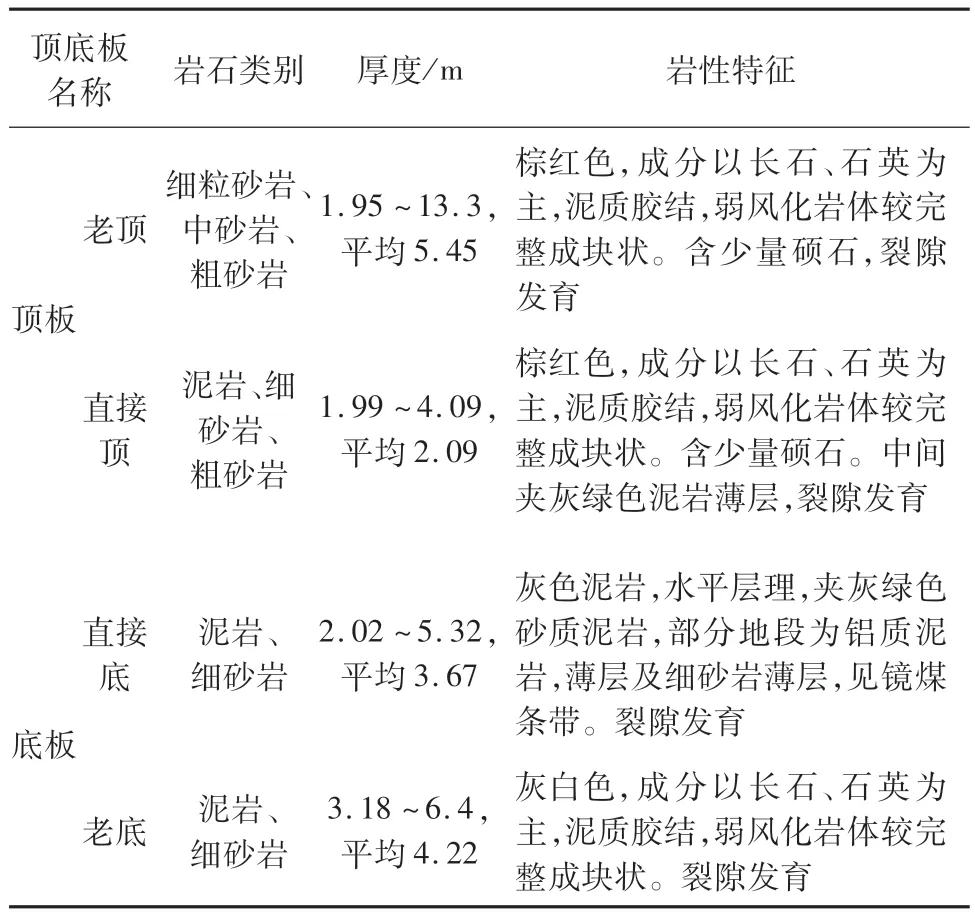

表1 煤層頂底板情況表

圖1 41盤區一號回風大巷支護斷面圖

3 基于極限平衡理論的支護參數核算

3.1 圍巖深度核算

極限平衡法設計煤巷錨桿支護參數依托于兩個基本理論:一是彈塑性理論;二是懸吊理論。為了克服彈塑性理論的局限性,采用煤巖體物理力學參數修正系數和采動影響系數加以修正[6-7]。下面采用極限平衡理論校驗支護參數。

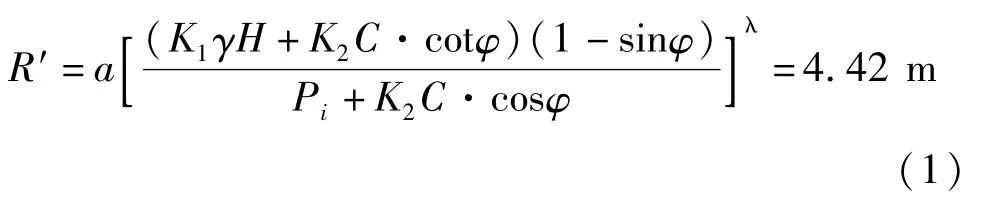

巷道周邊極限平衡區半徑為

式中:a—巷道理論半徑,為2.72 m;K1—采動影響系數,取1.8;γ—上覆巖層體積力,取0.025 MN/m3;H—巷道埋深,取700 m;K2—煤巖體力學參數修正系數,取0.8;C—黏結力,根據巖石力學試驗為5.68 MPa;φ—內摩擦角,根據巖石力學試驗為28.44°;Pi—支護阻力,取0.25 MPa。

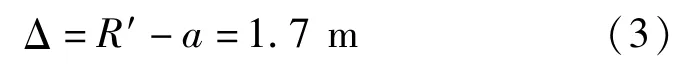

由此確定極限平衡區深入巷道圍巖深度為:

3.2 錨桿參數核算

錨桿長度:

式中:L1—錨桿錨固段長度,0.61 m;Δ—極限平衡區深入圍巖的深度,1.7 m;L3—錨桿外露長度,一般取0.15 m。根據上述結果和現場所用支護材料,取錨桿長度2 500 mm滿足支護要求。

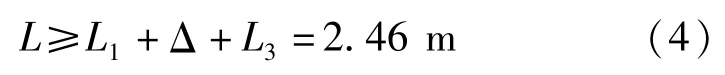

錨桿直徑:

式中:S—錨桿的維護面積,取0.81 m2;qd—需要支護加固的最大載荷密度,取0.12 MPa;[σ]—桿體材料的許用強度,取335 MPa。結合井下巷道的實際情況,此處錨桿直徑22 mm滿足要求。

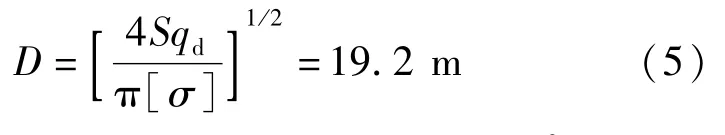

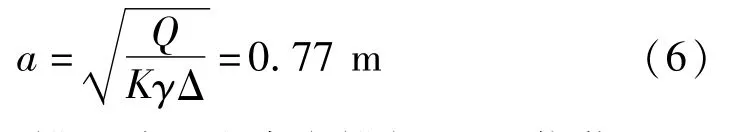

錨桿間排距:

式中:Q—錨固力,設計為錨桿屈服載荷(127 kN)的80%,取100 kN;K—錨桿安全系數,取4;γ—巖石體積力,25 kN/m3;Δ—極限平衡區深入圍巖的深度,1.7 m。考慮41盤區一號回風大巷前期巷道圍巖變形較大,錨桿間排距取700 mm×700 mm合理可行。

錨桿預緊力矩設計:

錨桿預緊力與螺母預緊力矩存在如下關系

式中:P—錨桿預緊力,31.56~52.59 kN;M—錨桿預緊力矩,N·m。由式(7)可得到錨桿預緊力矩為189.36~368.13 N·m。根據煤層厚度和巷道高度,錨桿預緊力矩不小于240 N·m。

3.3 錨索參數核算

錨索長度:

式中:X1—錨索外露長度,取0.4 m;X2—錨索的有效錨固長度,取5.1 m;X3—錨索的錨固長度,取0.15 m。錨索長度選取8 800 mm大于設計標準,符合安全規程要求。

錨索支護密度:

式中:K—安全系數,取2;γ—煤巖體積力,取25 kN/m3;B—巷道寬度,取5.24 m;H—巷道松動破碎區高度,m,取3Δ;Q—錨索破斷載荷,取510 kN。

錨索排距:

式中:n—每排錨索確定的根數,取5;N—錨索支護密度,取2.62。錨索排距取1 400 mm,符合設計要求。

錨索間距:

式中:B—巷道寬度,5.24 m。結合錨索排距選取數值,錨索間距取為1 200 mm,略大于計算結果,后期可根據支護狀態調整。

綜上,巷道支護參數中高強螺紋鋼錨桿取φ22 mm×2 500 mm,間排距700 mm×700 mm,預緊力矩240 N·m;錨索φ21.6 mm×8 800 mm鋼鉸線,間排距1 200 mm×1 400 mm符合計算設計要求。

4 數值模擬及現場實測

4.1 數值模擬分析

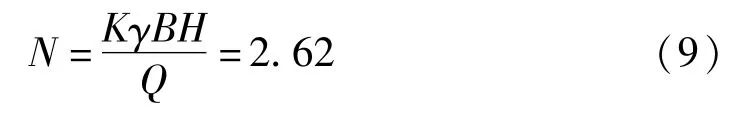

利用FLCD3D數值模擬軟件對支護巷道進行位移及應力分析研究[8-10]。根據巷道具體地質條件進行模型建立,上部施加均布載荷,其余各面施加位移約束,巷道支護參數數值模擬分析如圖2所示。

圖2 數值模擬位移和應力云圖

由圖2分析可得,在采用的支護參數條件下,巷道水平位移即兩幫移近量最大為0.31 m,垂直位移即頂底板移近量最大為0.91 m;巷道水平應力最大為16.5 MPa,垂直應力最大為1.71 MPa。位移與圍巖應力均較小,符合支護要求,證明支護優化設計滿足生產需要。

4.2 現場實測分析

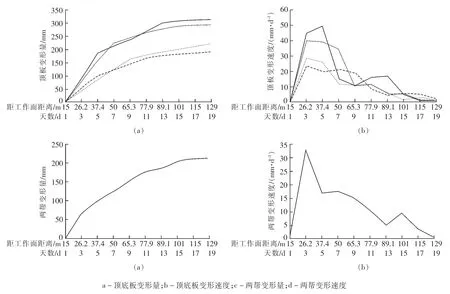

在巷道內距離掘進迎頭15 m處斷面布置表面位移測站,測量其中的A1B1、A2B2、A3B3、A4B4和CD這5組數據,測點分布圖如圖3所示。

圖3 測點分布示意圖

測站布置后,前兩星期每天觀測1次,之后每星期測量3次,直至巷道基本穩定。依據現場實測數據,變化曲線如圖4所示。

由圖4可知,41盤區一號回風大巷測站處頂底板累積移近量為300 mm,兩幫累積移近量為215 mm,觀測15 d后巷道圍巖變形基本趨于穩定;頂底板最大移近速率為47 mm/d,兩幫最大移近速率為32 mm/d,均出現在測站布設后第3 d,后期圍巖移近速率較小。巷道圍巖移近量整體不大,屬掘進期內圍巖應力重新分布、變形正常釋放過程,說明支護方案的參數合理有效。

5 結論

(1)采用極限平衡理論進行了支護參數的校核,支護參數符合錨桿索參數計算結果,證明所采用支護參數滿足理論設計要求。

(2)巷道支護參數數值模擬結果表明:巷道位移及應力均較小,支護方案參數能夠滿足生產安全的要求。

(3)通過現場表面收斂監測評定的支護效果,頂底板和兩幫的累積移近量分別為300 mm和215 mm,最大移近速率分別為47 mm/d和32 mm/d。兩幫及頂底板收斂得到有效控制,且能夠保證掘進生產安全。

圖4 表面位移變化曲線

(4)研究結果表明所設計支護方案科學合理,能夠有效控制圍巖變形,保證了生產安全,為其他工作面支護方案設計提供了參考依據。