15萬m3帶內支撐柱錐頂式儲罐施工安裝

付 磊 張先奪

中國化學工程第十一建設有限公司 河南開封 475002

1 項目概況

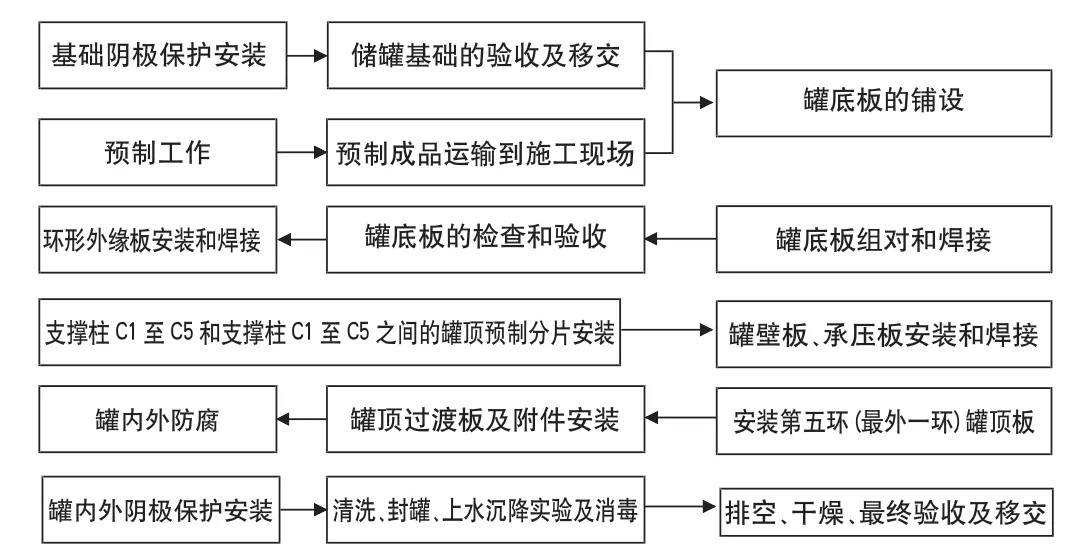

中國化學工程第十一建設有限公司(以下簡稱十一化建) 沙特公司自2013 年起承建了沙特SWCC 三期輸水項目儲罐EPC 工程,儲罐工程共有飲用水罐16臺,其中15 萬m3儲罐有8 臺。 15 萬m3儲罐為內部帶支撐柱結構的錐頂罐, 設計建造規范采用美標API-650,其主要參數為:重量2480t,內徑96.8m,高度20m,內部61 根支撐柱(直徑16 吋有縫鋼管),壁板分為七帶, 最大壁厚為41.5mm, 壁板材質為A537 CL2。考慮到儲罐直徑大、噸位重及特殊的錐頂結構,儲罐施工采取先安裝頂板再進行正裝法施工壁板施工工藝, 壁板立縫和環縫焊接分別采用氣電立焊及埋弧自動焊,以提高功效和焊接質量。 圖1 為施工流程圖。

圖1 15 萬m3 帶內支撐柱錐頂式儲罐施工流程

2 施工工序及過程控制措施

2.1 基礎陰極保護安裝

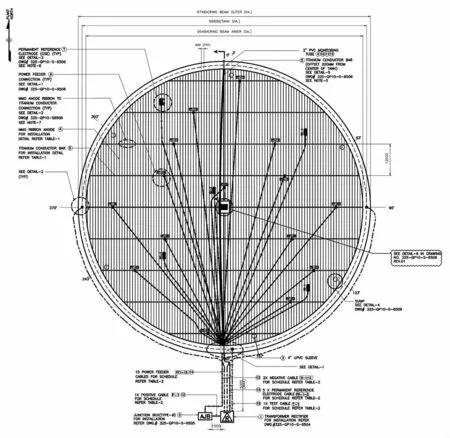

本儲罐設計采用在底板下部鋪設陽極帶網并在罐內部安裝陽極棒, 通過外加電流以犧牲陽極的方式避免儲罐自身鋼板的腐蝕。 陽極帶網施工在陰保分包商專家指導下按照圖紙布局進行, 安裝重點是橫向與縱向連接點采用專業焊機進行點焊, 所有焊點由電氣工程師確認后方能移交下道工序, 以確保將來正式通電后整個網絡的連通。 罐底板下部陽極帶網及外加電流用陰保變壓器如圖2 和圖3 所示。

2.2 儲罐基礎驗收

(1) 基礎驗收具體包括以下數據:罐十字中心坐標及標高、環梁上表面標高、沙層標高和環梁0°/90°/180°/270°方位等, 驗收數據填寫專用記錄表格作為工序交接資料。

(2) 罐底板下部為300mm 回填沙,沙層標高及回填平整度直接影響底板鋪設的外觀質量。 在底板鋪設前,根據1∶100 的坡度要求開展沙層平整及澆水壓實工作,如圖4 和圖5 所示。

2.3 儲罐預制

圖2 罐底板下部陽極帶網布局圖

圖3 外加電流用陰保變壓器

圖4 沙層回填

圖5 沙層標高測量及澆水壓實

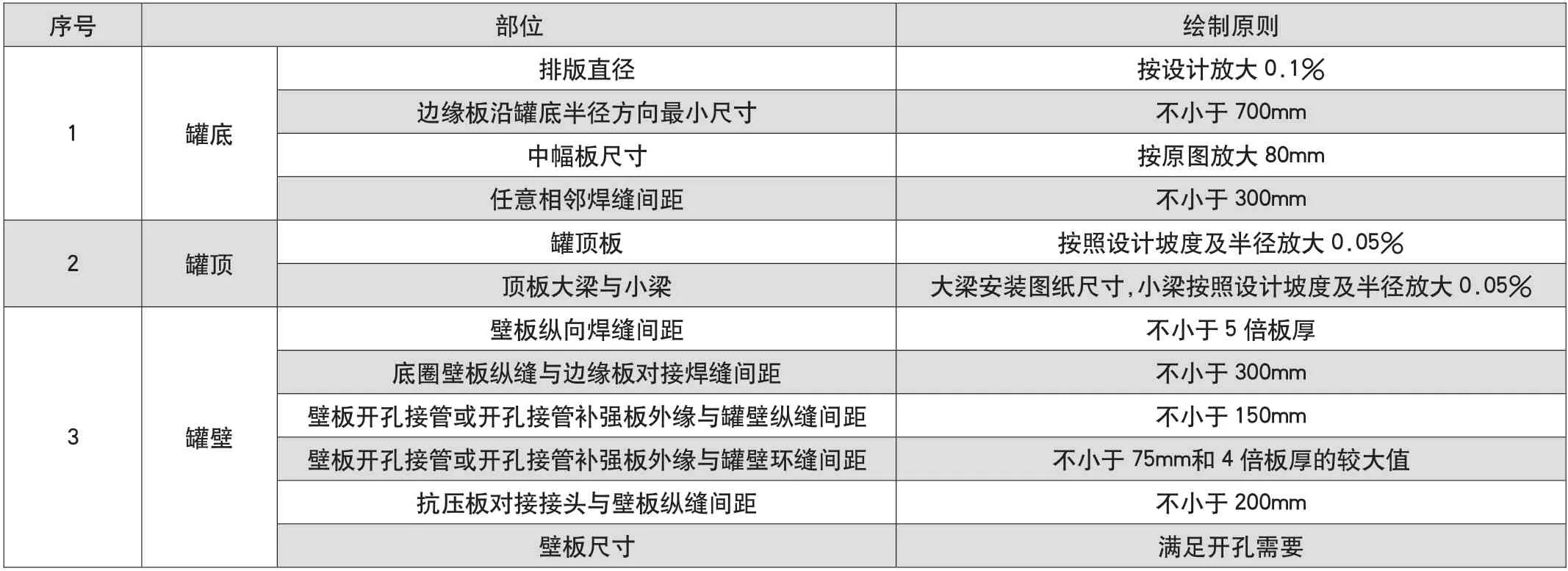

根據施工經驗及常識確定儲罐鋼板排版原則,如表1 所示。

2.3.1 底板下料預制

底板的下料包括中幅板、邊緣板和異形板,鋼板下料關鍵控制點為鋼板標識移植并且要求記錄齊全,以便實現材料使用的可追溯性。

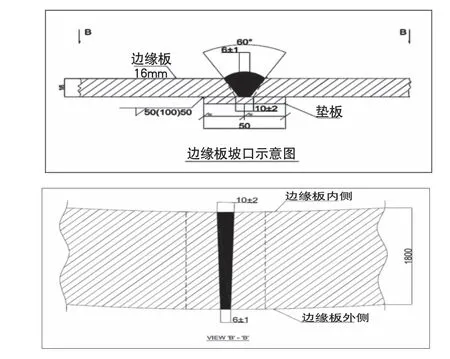

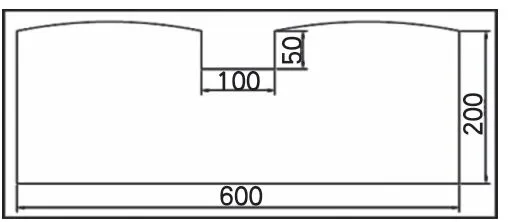

根據國標GB-50128 規范,板排版時考慮采取內外不等間隙,即外側間隙6~7mm,內測間隙8~12mm。 由于規范API-650 對弓形邊緣板間隙沒有特定要求,經與監理協商最終確定了儲罐邊緣板坡口間隙調整原則,如圖6 所示。

圖6 邊緣板坡口間隙調整示意圖

2.3.2 壁板預制誤差控制及注意事項

(1) 壁板下料誤差控制參照GB-50128 對應規定執行;

(2) 由于縱焊縫焊接收縮,在壁板下料時應提前預留收縮余量;

(3) 壁板開孔、預制、焊接及檢測在預制廠進行,由于壁板材質為A537 CL2,根據API650 規范,帶補強板的開孔均需做焊后整體熱處理以消除應力, 熱處理溫度為600~650℃,恒溫時間為每25mm 厚度1h。

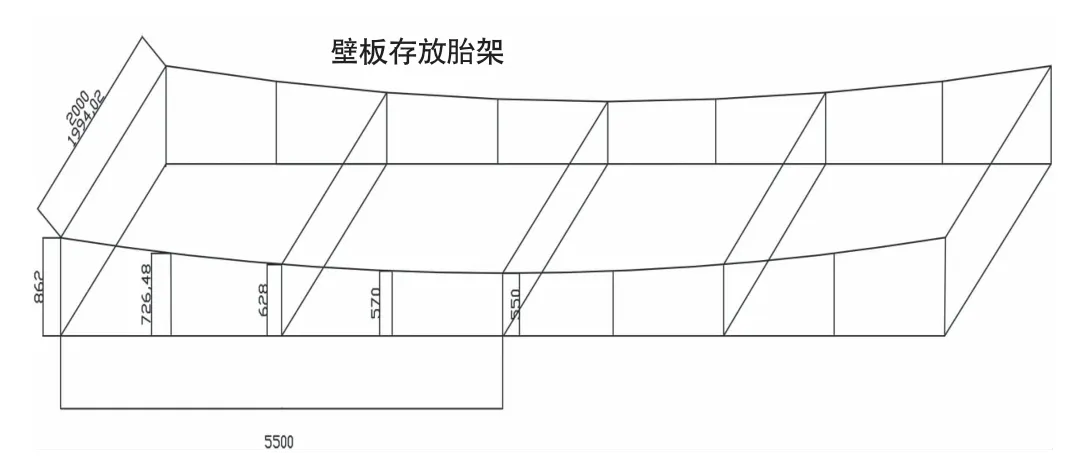

(4) 壁板卷板時應先送進2m 進行試卷并用曲率樣板檢查卷制后板的曲率, 每一次卷板時應逐漸施加壓力,25mm 厚度以下經過2~3 次成型,25mm 厚度以上經過4 次以上成型, 嚴禁一次施加壓力過大造成壁板曲率半徑過小;壁板卷制完成后,水平方向上用弧形樣板檢查曲率,其間隙小于4mm 為合格;卷制驗收完成,卸下上滾軸負荷后壁板取出,以免造成板端曲率偏差; 卷制后的壁板應置于與其等曲率的胎具上進行儲存及長途運輸。 壁板存儲及運輸胎具如圖7 所示。

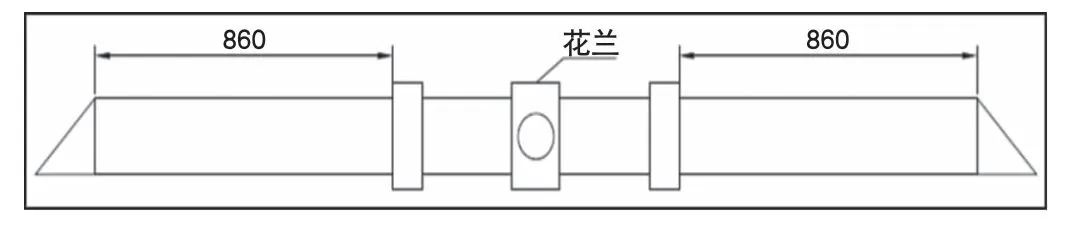

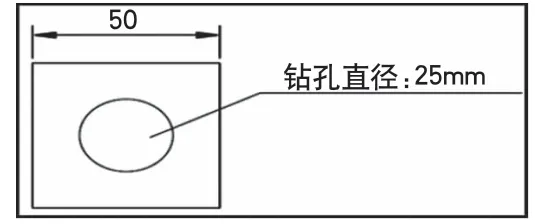

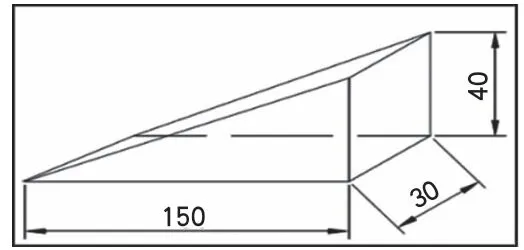

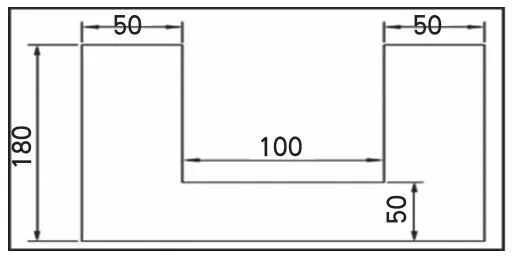

(5) 壁板安裝前臨時用工卡具準備:第一圈壁板組對用花蘭螺絲桿(調節垂直度用)規格:φ89×4 焊接鋼管,詳見圖8。 立縫及環縫組對用工卡具包括:方塊(圖9)、龍門弧板(圖10)、楔鐵(圖11)、龍門卡(見圖12)和圓銷等。

表1 儲罐鋼板排版原則

圖7 胎具制作示意圖

圖8 花蘭螺絲桿示意圖

圖9 方塊示意圖

圖10 龍門弧板示意圖

圖11 楔鐵示意圖

圖12 龍門卡示意圖

2.3.3 頂板結構及支撐柱預制

(1) 根據排版圖完成所有部件下料,包括頂板、支撐柱(含盲板、蓋板、襯板)、結構梁等。

(2) 支撐柱所有焊接結束后整體進行氣密試壓(氣壓試驗壓力為5psi), 氣密以無壓降及所有焊縫無泄露為合格。

(3) 頂板及結構分片預制:頂部分為五環,共有84塊分片預制結構,每兩環之間的過渡板暫不拼接,待頂板分片吊裝完成以后再進行安裝。 為了保證分片預制的頂板結構吊裝過程中安全及不出現變形, 采取臨時焊接縱向加固梁及環向角鋼方式, 并根據重心合理設置臨時板狀吊耳(吊耳選型及焊接要求嚴格按HG/T-21574-08 相關規定執行)。

2.4 儲罐安裝

2.4.1 儲罐底板安裝

(1) 底板鋪設前標記上環梁十字中心位置,作為鋪板參照。

(2) 儲罐直徑較大,需吊車進入罐內進行底板的鋪設,為了保護環梁及底部陰保網,用12mm 鋼板搭設吊車通道。

(3) 底板中心板鋪設后,按照排版順序從內至外采用外側板壓內測板的方式鋪設其他中幅板。 底板鋪設過程中要及時找平并點焊,防止出現位置偏差。

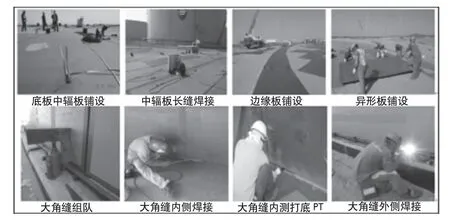

(4) 中幅板鋪設完成后,從中心向四周按照先短后長的焊接原則施焊,焊接采用分層、分段退焊和跳焊的方式。

(5) 根據設計要求,邊緣板鋪設前需先在環梁上間距1.5m 放置25mm 厚的墊鐵塊, 墊鐵塊放置重點是上平面標高控制,整體標高誤差控制在±2mm 范圍內,以保證邊緣板平整。 邊緣板鋪設從清掃孔位置向兩邊鋪設,鋪設過程中利用臨時卡具完成焊縫的組對,最后一塊邊緣板為毛料, 待其他板定好位后根據現場尺寸進行精確下料切割。

(6)中幅板焊接完成后進行異形板的鋪設,為了確保整體底板外觀及搭接寬度, 異形板外緣需要根據現場實際尺寸在罐外進行二次切割處理。

(7) 邊緣板及異形板焊接順序為:先焊接邊緣板對接焊縫外側300mm,按照規范要求隨機抽取總數量的50%進行RT 檢測;再焊接異形板與中幅板短縫,異形板之間的長縫離邊緣板約1m 時預留不焊,以備八卦縫組對調整用;大角縫(第一帶壁板與邊緣板之間的焊縫) 在第三帶壁板安裝完成后組對焊接, 焊接先內后外,內側焊縫打底結束后進行MT/PT 檢測,無滲漏為合格,隨后進行填充及蓋面,內側結束后開始外側焊縫的焊接工作; 然后焊接邊緣板內側剩余焊縫及異形板預留長縫,最后進行八卦縫的組對及焊接。 底板鋪設及焊接施工如圖13 所示。

圖13 底板鋪設及焊接施工圖

2.4.2 儲罐頂板及支撐柱安裝

(1) 罐底板焊接完成后,根據圖紙在底板上標出每根支撐柱的位置,并安裝10mm 厚墊板及定位板。

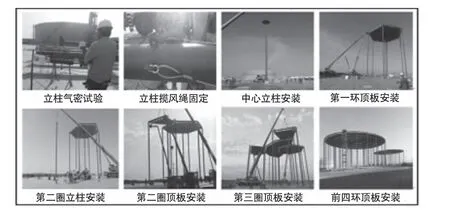

(2) 頂板分片結構重約8t,安裝高度為22m,經過計算選用100t 汽車吊進罐內進行吊裝, 吊車下面鋪20mm 通道板確保底板不受影響。 將預制好的支撐柱倒運到罐內平放在胎具上, 在柱頂端預設的3 個吊耳上捆好纜風繩,用于調節垂直度及臨時加固(攬風繩通過花蘭螺絲固定在重約2t 的混凝土塊上)。 支撐柱固定前,確保柱頂蓋板中心線指向罐中心(支撐柱垂直即可),并通過調整花蘭螺絲使垂直度滿足規范要求。 支撐柱吊裝過程中用升降車配合。

(3) 中心支撐柱緊固完成后, 開始安裝第一圈6根支撐柱,每安裝兩根后隨即吊裝頂板分片結構,并通過緊固螺栓做好大梁與支撐柱連接; 再安裝第三根支撐柱接著上第二片頂板分片結構, 以此類推安裝好第一環的支撐柱及頂板分片結構。 第一圈頂板結構的整體垂直度用經緯儀檢查合格后, 進行支撐柱上部蓋板與大梁接觸部分角焊縫的焊接。

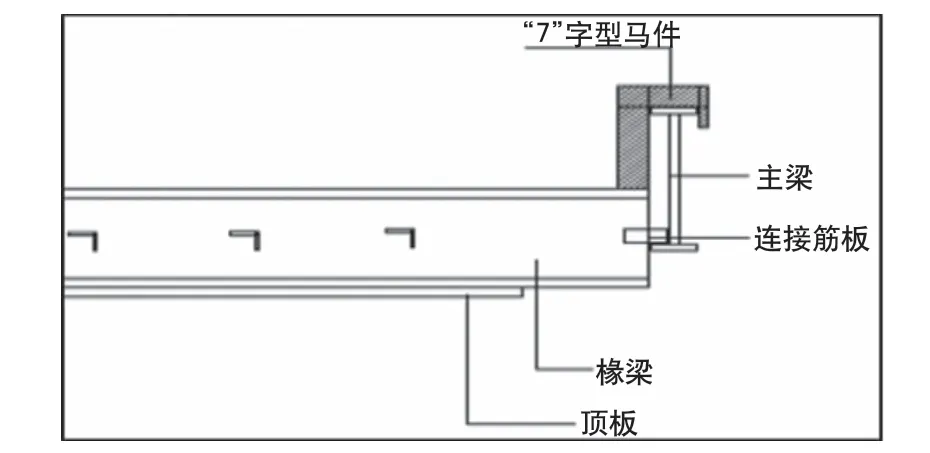

(4) 考慮到第二圈頂板小梁和已安裝第一環大梁之間為筋板連接, 吊裝過程中無法直接焊接筋板完成正式連接, 通過在第二圈頂板分片結構小梁上焊接2個“7”字形馬件直接掛在已安裝的第一圈大梁上以減少高空作業的風險。“7”字形馬件設置如圖14 所示。

圖14“7”字型馬件設置示意圖

(5) 第三環及第四環的支撐柱和頂板分片結構安裝同前兩環, 前四環頂板裝完后開始補裝兩環之間的過渡板,用吊車或者卷揚機并用手拉葫蘆配合,根據現場實際尺寸,逐塊下料及補裝。

(6) 第五環的頂板分片安裝在罐壁施工結束后進行,安裝方法同前四環。

(7) 支撐柱及頂板分片結構安裝如圖15 所示。

圖15 支撐柱及頂板分片結構安裝圖

2.4.3 儲罐壁板安裝

(1) 圍板前在邊緣板上畫出壁板內壁圓周線,磨平壁板下部的邊緣板焊縫。

(2) 第一帶壁板安裝:在壁板位置線內外交錯點焊定位板(6mm 鋼板, 長寬均為100mm), 間距為1.5~2.0m;在壁板內側點焊安裝所需的工卡具(如腳手架用蝴蝶板、小方塊、背杠、龍門板等);第一帶壁板安裝從清掃孔處開始向兩側展開, 在定位塊中塞入楔鐵并用花蘭螺栓(每4m 設置1 個花蘭螺絲)與底板點焊用于壁板臨時固定, 焊接龍門弧板配合圓銷完成立縫粗組對,通過調整楔鐵及花蘭螺絲滿足壁板的垂直度、上部水平度、圓度、立縫坡口間隙、錯邊量等;在第一帶壁板安裝過程中預留一塊尺寸和位置合適的壁板先不焊接, 等安裝到第三帶壁板以上時將此塊板拆除并用型鋼對相鄰壁板進行加固, 用于后續升降車及材料進入罐內焊接及防腐。

(3) 其他壁板安裝:第一帶板立縫焊接、探傷合格后,在壁板上安裝臨時腳手架;吊裝第二帶壁板,環縫采用龍門卡與背杠固定及粗對,每隔1.5m 左右放置1組, 然后通過楔鐵完成第二帶壁板垂直度及上下壁板錯邊量的控制; 第二帶壁板立縫組對和焊接與第一帶板相同; 剩余其他各圈壁板的安裝和組對參照第一圈壁板。 壁板安裝工裝卡具如圖16 和圖17 所示。

圖16 立縫及環縫組隊工裝卡具

圖17 壁板安裝用操作平臺及滑行小車

(4) 壁板焊接:壁板立縫焊接方法采用氣電立焊(EGW), 焊機型號為YS-EGW-V, 焊絲選用KOBELCO 公司的藥芯焊絲DW-S60G, 保護氣體為CO2。 壁板環縫焊接方法采用埋弧自動焊(SAW),焊機型號為YS-AGW-ICE,焊絲選用KOBELCO 公司的實芯焊絲US-49, 配套用焊劑為KOBELCO 公司MF-33H。實踐證明,大型儲罐壁板焊接采用自動焊焊接工藝,外觀成型好,焊接投入人力少、效率高,焊接一次探傷合格率達到99.5%以上。 壁板焊縫焊接如圖18和圖19 所示。

圖18 壁板立縫氣電立焊(EGW)

圖19 壁板環縫埋弧自動焊(SAW)

(5) 罐頂抗壓板安裝及焊接:罐頂抗壓板焊接應先焊對接縫,后進行內側仰角焊縫焊接,最后在掛壁小車上焊接外側仰角焊縫。

(6) 第五環頂板安裝:罐內外的焊縫全部焊接并檢測合格后, 利用升降車拆除罐內的腳手架和工裝卡具;罐內的進水管、溢水口、集水坑等較大部件按圖吊裝完成。 以上工作都完成后便可以安裝第五環頂板分片結構,方法同前四環。

(7) 待罐內焊接結束后,升降車退出到罐外,即可進行底板搭接焊縫的真空試驗(圖20)。 根據API-650規范要求,制作一個寬150mm、長760mm 的上部帶玻璃并帶有真空表的真空測試盒。 測試前需要對焊縫進行除銹,涂抹蘇打水或者肥皂液,用空壓機抽取真空盒內空氣, 當真空表讀數為21kPa 并且目測焊縫位置無氣泡即為合格。 真空箱試驗時鋼板表面溫度應控制在52℃以下為宜。

(8) 其他附件安裝:罐主體完成后按圖紙把盤梯、罐外排水管及罐頂的人孔、通風口、欄桿、攔水檐等安裝到位。

(9) 罐本體施工過程中,在監理見證下組織壁板垂直度驗收, 罐內底板半徑測量以及罐口方位和法蘭組隊偏差測量等, 所有測量工作均有記錄并得到監理簽字確認。

圖20 底板焊縫真空箱試驗

2.4.4 儲罐上水沉降及驗收

(1) 編著上報儲罐試壓方案,方案應包括取水點位置、流量、沉降完排水地點、上水臨時設施(上水泵、管路、閥門及流量計、罐口封堵用盲板等)、上水前基準觀測樁和環梁沉降觀測點設置、罐內消毒措施、上水速度控制、上水過程中不同階段沉降測量要求,以及相應質量保證和安全措施等。

(2) 根據API-650 要求,需要在環梁上表面等角度設置8 個沉降觀測點并建臨時基準樁, 臨時基準樁的位置至少離出罐基礎150m 距離,其標高和坐標信息需從項目正式基準點通過RDK/全站儀取得;考慮罐體周長較大, 需要在沿罐基礎再設置4 個臨時觀測分樁(每個分樁能檢測環梁上兩個沉降觀測點)。 所有樁坐標標高信息以及環梁上沉降觀測點被監理認可后,即可上報申請資料將儲罐上水前各個沉降觀測點的相對標高測出,并填寫對應記錄。 儲罐基準點、沉降觀測點分布圖如圖21 所示。

(3) 儲罐上水前檢查工作:所有焊接結束并得到監理簽字驗收,底板焊縫真空箱測試完成,焊縫射線探傷完成,罐上各種臨時支撐架完成移除,上水設施及消毒設施等。

(4) 根據規范AWWA-C652(水存儲設施消毒規范-美國水務協會)第4.2 條規定,水存儲設施可以選用一定濃度的次氯酸鈣作為消毒劑進行消毒(消毒結束時罐內水中余氯含量至少2.5ppm,并且生化實驗結果滿足世衛組織飲用水標準即為消毒合格)。 根據沙特實際能采購的65%有效氯含量的次氯酸鈣,經過計算,給14 萬m3儲罐消毒需要添加次氯酸鈣2000kg,在儲罐上水液位5%(約7000 m3時)時將次氯酸鈣溶液通過泵和管路打進罐內,靜止6h,以便消毒液能充分擴散,待隨機抽取的水樣中有效氯含量達50ppm 以上時即開始再次上水。 儲罐達到最高液位后邀請第三方現場取樣測量余氯含量及生化實驗分析,以檢驗消毒效果。

圖21 儲罐沉降觀測點分布示意圖

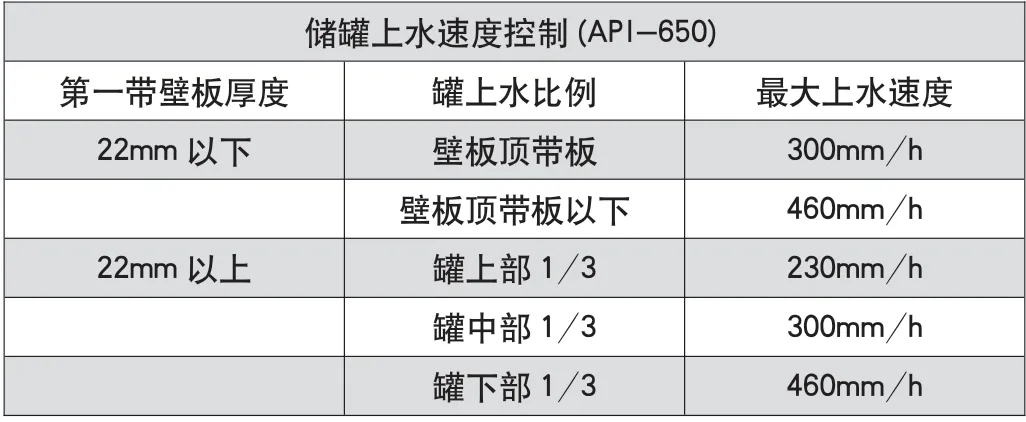

(5) 15 萬m3儲罐最底下帶板厚度為41.5mm,故下部1/3,中部1/3,上部1/3 上水最大速度需控制在3386m3/h, 2208m3/h, 1693m3/h。 用兩臺泵上水,單臺泵上水速度400m3/h,最大上水速度800m3/h,滿足規范要求。 儲罐上水速度控制見表2。

表2 儲罐上水速度控制

(6) 沉降觀測控制:根據API-650 規范要求,沉降觀測分為6 個階段,分別是:上水前;1/4 液位時;1/2液位時;3/4 液位時;最高液位時;儲罐排水完成后。

罐環梁圓周上任意10m 間隔兩個點的均勻沉降不能超過13mm,及整個環梁不均勻沉降值在50mm 以內為合格。 儲罐上水時每個觀測階段結束并經監理確認后可繼續上水,本項目根據監理業主特殊要求,當液位達到最高液位時每隔2h 測一次各個觀測點沉降數值,當各個觀測點數值趨于穩定不再發生沉降時為止,上水沉降結束。 當罐內排水完成后,再對各觀測點標高測量,并將所有數據填寫記錄備案。

(7) 罐內排水結束后,拆除臨時盲板,更換正式盲板、墊片和螺栓,經監理簽字驗收后正式交付總包商作為預試車使用。

3 小結

沙特延布—麥地那三期海水淡化項目15 萬m3儲罐是十一化建首次在海外承接的大直徑內部帶支撐柱式錐頂儲罐EPC 工程,通過地面預制和現場安裝相結合,合理安排施工工序,優化施工方法和施工措施,注重過程控制,加強施工質量安全管理,圓滿地完成了儲罐本體安裝,上水沉降及內外防腐施工,為公司今后在大直徑儲罐施工及現場管理方面積累了寶貴的經驗。