不同試樣形狀與尺寸對鋁合金力學性能的影響

孫 堯,李文瀚,韓世濤,王周冰,陸宏韜

(遼寧忠旺集團有限公司,遼寧 遼陽 111000)

鋁合金是工業生產中應用最為廣泛的有色金屬,其憑借低密度、高強度、高塑性、優良的導電性、導熱性以及抗腐蝕性等優點,在海、陸、空、機械制造及化學工業中大量應用[1-3]。如今,工業經濟迅猛發展,對鋁合金的需求日益增多,使鋁合金的研究也更加深入。6xxx系合金具有Al-Mg-Si結構,屬于可熱處理強化的變形鋁合金,具有中等強度,良好的焊接性和耐腐蝕性,集中了4xxx系和5xxx系合金的優點[4]。6060合金具有良好的機械性能、中等強度、較高的抗腐蝕性和焊接性,近年來主要用于飛機零件、照相機鏡頭、耦合器、船舶配件、磁頭、剎車活塞等,是應用比較廣泛的合金[5]。

拉伸試驗是獲取鋁合金力學性能的主要途徑之一。根據企業要求和實際生產情況,拉伸試樣只能選取一種形狀進行試驗。對于臨界狀態(即樣坯尺寸處于臨界狀態時,可以選取不同形狀的標準試樣,或不同尺寸的標準試樣),試樣的選取對力學性能產生的影響,目前的文獻中并沒有明確解決這一問題的針對性方案。本文圍繞這一課題,在室溫條件下,以T6狀態6060合金為代表,對臨界狀態下不同的試樣形狀及尺寸對鋁合金力學性能的影響展開了研究。

1 試驗過程

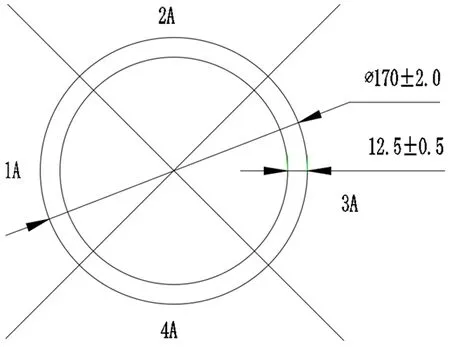

(1)試驗材料。選取臨界狀態的兩種樣坯進行取樣,斷面圖見圖1,化學成分見表1。

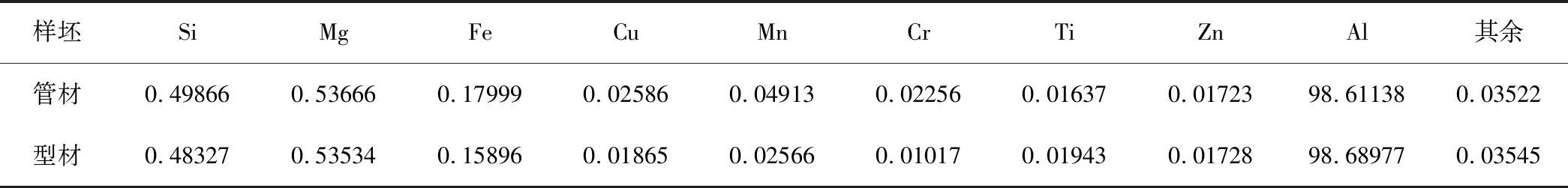

表1 樣坯化學成分(wt.%)

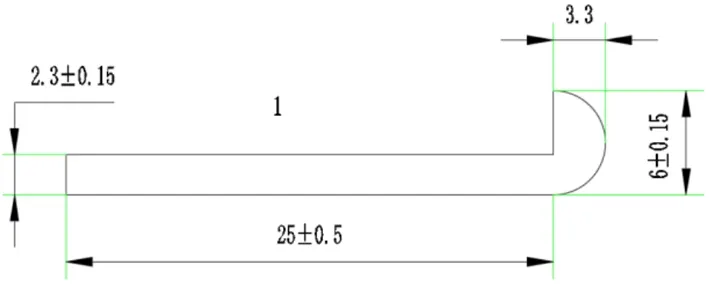

(2)試樣加工。國家標準GB/T 16865-2013[6]中規定,樣坯厚度不大于12.5mm時,應選用50mm定標距矩形標準試樣,若不能加工成50mm的定標距矩形標準試樣時,可采用25mm的定標距矩形標準試樣;厚度大于12.5mm時,應選用5d0的圓形標準試樣。圖1為各向同性T6狀態的6060合金,圖1中管材的厚度為12.5±0.5mm,按國家標準GB/T 16865-2013在圖1中的取樣位置1A處取12個試樣進行機械加工,其中6個加工為圓形標準試樣,其余為弧形標準試樣。在圖1中型材的取樣位置1處取12個試樣進行機械加工,均加工成矩形標準試樣,其中6個加工為寬度12.5mm的矩形標準試樣(以下命名為大板),其余為寬度6.0mm的矩形標準試樣(以下命名為小板)。

(a)管材

(b)型材圖1 樣坯斷面圖Fig.1 Sectional viewof profile

(3)試樣尺寸測量。試樣直徑、厚度、寬度均用精確度為0.01的千分尺進行測量并記錄。

(4)確定試樣標距。圖1中管材試樣的標距均為50mm,型材試樣的標距分別為50mm和25mm。

(5)斷后伸長率的測量。采用圓規和精確度為0.02的游標卡尺測量試樣斷裂后的標距,計算斷后伸長率。A=(Lu-L0)/L0;式中,A為斷后伸長率,Lu為斷后標距,L0為原始標距。

(6)檢測方法。采用日本島津AG-X100KNH電子萬能試驗機,按國家標準GB/T 228.1-2010[7]對試樣進行拉伸試驗,測定抗拉強度、規定塑性延伸強度、斷后伸長率。

2 試樣結果與分析

2.1 試樣形狀對力學性能的影響

試驗溫度23℃,考察同批次不同試樣形狀對管材力學性能的影響。圖2為不同試樣形狀的力學性能指標。由圖2可以看出,試樣的抗拉強度與規定塑性延伸強度具有相同的波動趨勢,但數值波動不明顯,說明兩種形狀的試樣力學性能均非常穩定。相比之下,弧形標準試樣的抗拉強度、規定塑性延伸強度高于圓形標準試樣,這可能與試樣的厚度有關[8],對樣坯厚度處于臨界狀態進行取樣時,弧形標準試樣的厚度與樣坯厚度相同,而圓形標準試樣需進一步對樣坯進行機械加工,使其直徑小于原始厚度。因此,樣坯厚度處于臨界狀態時,不同試樣形狀的抗拉強度、規定塑性延伸強度是有差異的。

圖2 不同試樣形狀的力學性能指標Fig.2 Mechanical properties of different sample shapes

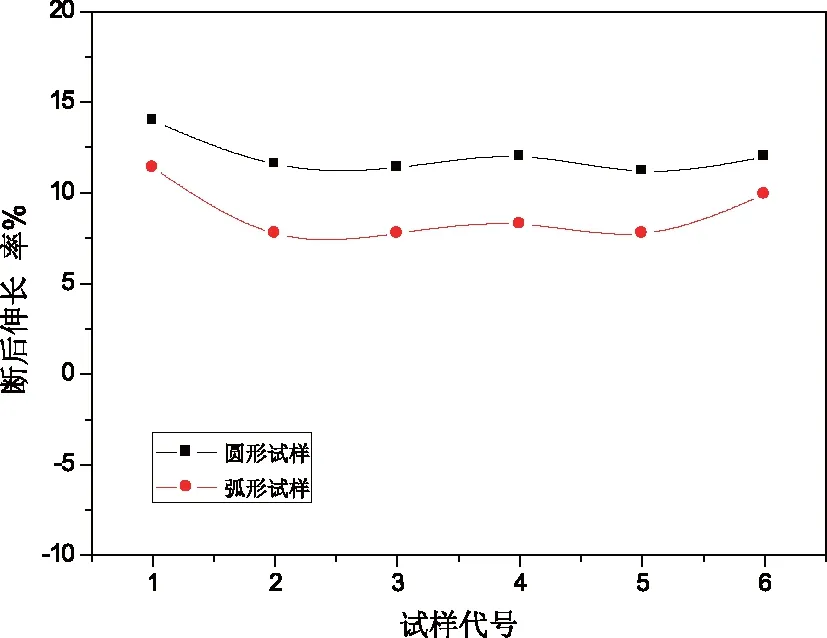

圖3為不同試樣形狀的斷后伸長率。由圖3可以看出,弧形標準試樣與圓形標準試樣的伸長率相差較大,這是由于金屬流動的最小阻力定律決定的。試樣變形過程中,變形體中的質點具有沿不同方向流動的趨勢,但最終將會沿著阻力最小的方向流動[9]。對于非圓形斷面的試樣,在變形過程中,棱角部位的變形量大,邊部中心處變形量小,在試樣保持不斷裂的情況下,將力圖使斷面的周界最小,最終趨于圓形斷面。拉伸過程中,當延伸量相同時,非圓形斷面棱角部位的變形量要大于圓形斷面,因此會更早斷裂,伸長率降低[10]。由此可知,樣坯厚度處于臨界狀態時,圓形標準試樣的伸長率要高于弧形標準試樣。

圖3 不同試樣形狀的伸長率Fig.3 Elongation of different sample shapes

2.2 試樣尺寸對力學性能的影響

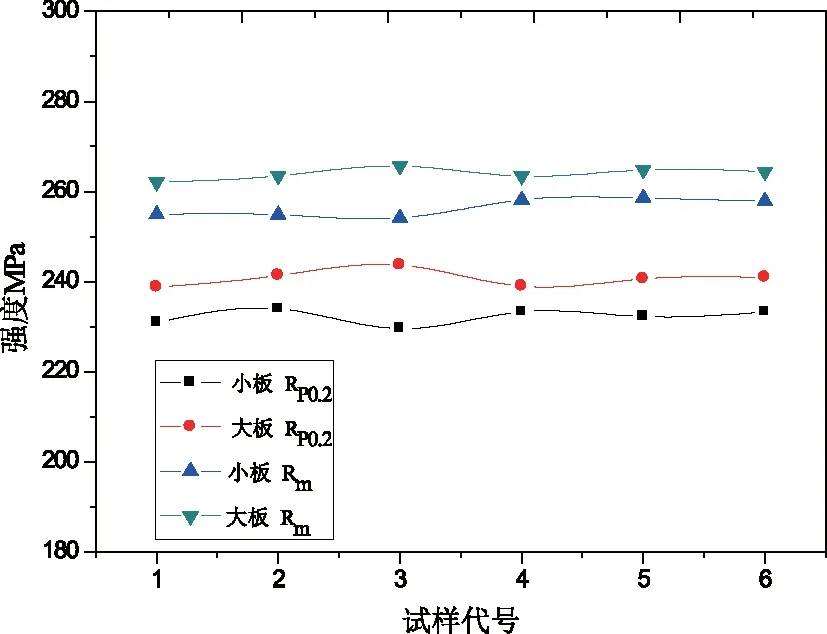

試驗溫度23℃,考察同批次不同試樣尺寸對型材力學性能的影響。圖4為不同試樣尺寸的力學性能指標。由圖4可以看出,試樣的抗拉強度與規定塑性延伸強度具有相同的波動趨勢,但數值波動不明顯,說明兩種尺寸的試樣力學性能均非常穩定。相比之下,大板的抗拉強度、規定塑性延伸強度要略高于小板,這可能與6060-T6本身性能有關,6060-T6合金強度較低,在機械加工時可能會發生退火現象,小板的橫截面積小,發生退火現象比較明顯,從而其強度略有降低[11]。因此,樣坯長度處于臨界狀態時,不同試樣尺寸的抗拉強度、規定塑性延伸強度是有差異的。圖5為不同試樣尺寸的伸長率。

圖4 不同試樣尺寸的力學性能指標Fig.4 Mechanical properties of different sample sizes

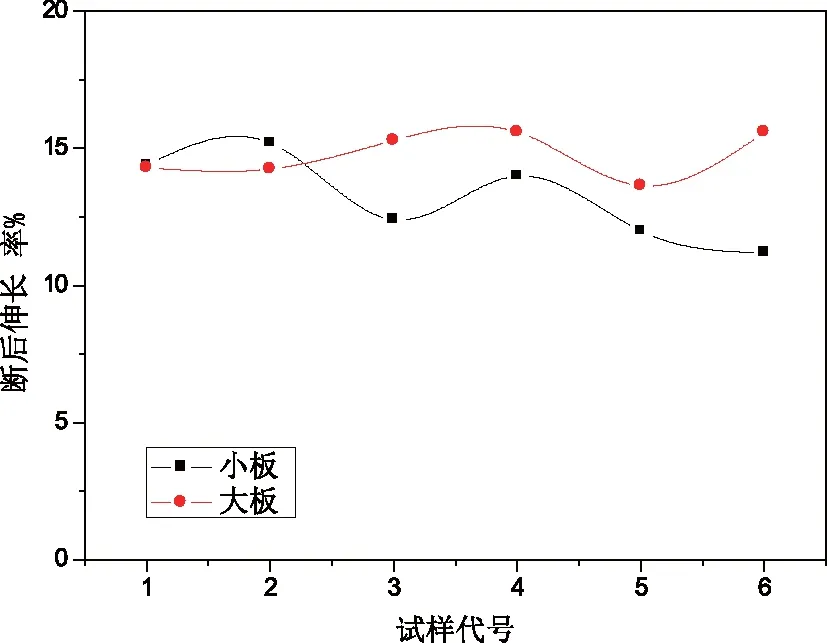

圖5 不同試樣尺寸的伸長率Fig.5 Elongation of different sample sizes

由圖5可以看出,大板的伸長率比較穩定,小板數值波動較大且偏低。這可能與試樣平行段長度有關。拉伸過程中變形主要集中在平行段,由均勻伸長△LB和縮頸處的集中伸長△LA組成,無論是△LB還是△LA,大板所占的比例均相對高于小板[12]。且小板的橫截面積小,斷口處無法完全重合,對斷后伸長率的測量存在較大誤差,故波動較大[13]。由此可知,樣坯尺寸處于臨界狀態時,大板的伸長率較穩定、準確度較高。

3 結論

本文以6060-T6合金為代表,研究了臨界狀態下試樣形狀與尺寸對鋁合金力學性能的影響。試樣結果表明,樣坯厚度處于臨界狀態時,弧形標準試樣的抗拉強度、規定塑性延伸強度高于圓形標準試樣,但伸長率較低;樣坯長度處于臨界狀態時,大板的抗拉強度、規定塑性延伸強度高于小板,且測量的大板伸長率穩定性和準確度均較高。由此我們可以推斷出試樣形狀或尺寸的不同,其力學性能檢測結果也會有一定差異,這種差異可能會造成不合格產品的達標,給企業造成不可挽回的損失,嚴重限制企業發展。因此,在樣坯處于臨界狀態時,試樣的選取必須引起企業的重視。