污泥與醋糟共熱解特性及堿金屬遷移規律

李強強 張陽倩 鄭 顏 張毅民

(綠色合成與轉化教育部重點實驗室,天津大學化工學院,天津 300350)

污泥(sewage sludge,簡稱SS)是廢水處理廠產生的固體廢物,隨著城市化和工業化的快速發展,污泥產生量急劇增加,其處理已成為亟待解決的問題[1]。污泥中存在的有毒有害物質,如病毒、細菌、二惡英、不可生物降解的有機化合物、重金屬等,如處置不當,將會導致許多環境問題[2]。傳統的污泥處理方法有很多,如焚燒、垃圾填埋和海洋處理等[3]。然而,這些方法不可避免會帶來嚴重的污染事故和高的處理成本。熱解是一種有效和潛在解決這些問題的方法,通過高溫熱化學處理將有機廢棄物分解成氣、液、固能源產品和化工原料,并且殺死病毒、細菌,避免有毒有害化合物的產生[4]。由于低揮發分、高灰分和低熱值,污泥單獨熱解很難產生高質量的燃料,因此有必要加入另一種能量密度較高的有機質,實現能量補充,提升污泥熱解效率。

醋糟(vinegar residue,簡稱VR)是一種食醋工業產生的剩余物,主要由木質纖維素和粗蛋白組成,因其揮發性物質高、灰分含量低、具有較好的熱解特性,可作為生物質能源轉化的優良原料[5],用醋糟和污泥共熱解可彌補污泥單獨熱解的不足,兩者間可能存在一定相互作用。林順洪等[6]利用TG-FTIR研究了污泥與垃圾混合熱解過程,發現兩者熱解過程存在協同作用,當垃圾與污泥混合比例為50%(w/w)時,熱解過程表現為促進作用。Wang等[7]研究了麥秸-污泥混合物中麥秸的熱解溫度和比例對產物分布的影響,結果表明,麥秸的存在加速了共熱解反應,并且隨著溫度的升高,污泥熱解產氣量增加,而液相產率和炭相產率下降。Ruiz-Gómez等[1]報道了在流化床熱解反應器中,污泥和消化糞便熱裂解,未表現出明顯的協同效應。Huang等[8]通過稻草和鋸末與SS共熱解降低了生物炭的產量,也發現生物炭中有機質的含量顯著提高。此外,生物炭產品中重金屬的總含量,特別是銅、鋅、鎳含量均按預期降低。Yang等[9]研究發現,生物質灰分在熱解過程中起催化劑的作用,其催化性能 K+>Na+>Ca+>Mg+。 這些研究成果都為本課題的研究奠定了理論基礎。最近,本實驗室利用發酵沼渣與木屑共熱解得到了很好的結果[10]。但目前關于醋糟單獨熱解及污泥與醋糟共熱解的研究鮮有報道。

本文以生活污泥和醋糟為原料,采用熱重分析對污泥、醋糟、污泥與醋糟共混物熱解行為進行探究,利用真空固定床反應器進行產物分析,以探究兩者的協同作用;利用原子吸收光譜探究堿金屬共熱解過程中的遷移規律。

1 實驗部分

1.1 實驗材料

本實驗所用的污泥取自天津市某污水處理廠,醋糟為山西某釀醋廠產生的廢渣。將樣品研磨過篩至100目以下,并在105℃下干燥24 h,用密封袋貯存放入干燥器皿內待用。在共熱解實驗中,將醋糟與污泥按照質量比 1∶1混合均勻[10-11]。根據 GB/T28731-2012,污泥與醋糟分別在管式爐和Vario-Macro-CHN/CHNS元素分析儀中進行工業分析和元素分析,結果見表1。

表1 污泥和醋糟工業分析與元素分析Table 1 Proximate and elemental analysis of sewage sudge and vinegar residue

1.2 實驗設備及方法

采用德國耐馳TG-209F3對污泥、醋糟單獨熱解及共熱解過程進行程序熱重分析,研究樣品的熱解特性和降解動力學。將大約10 mg樣品原料放入氧化鋁坩堝中,以氮氣作為載氣和保護氣,將樣品從室溫加熱到900℃,加熱速率分別為10、20、30℃·min-1,所有樣品在相同條件下進行測試。脫揮發性指數Di用來評估樣品揮發性釋放速率[12]。

式(1)中,一系列質量損失率的熱解組成可以用式(2)表示為:

式(2)中:ηi:表示每個階段的裂解量占總裂解量的百分率。

為了研究這2個樣品的共熱解是否存在協同效應或拮抗效應,通過TG曲線的實驗值與計算值的偏差進行更直觀比較的方法研究,如式(3~5)所示:

式(3)、(4)和(5)中:ΔW:熱重分析中實驗值與理論值的差值,%;Wexp:熱重實驗每個溫度點對應的質量,%;Wcal:熱重實驗每個溫度點對應的質量計算值,%;WSS:污泥在熱重實驗中對應溫度點的質量,%;WVR:醋糟在熱重實驗中對應溫度點的質醋糟的失重速率,%·min-1。

熱解過程的影響程度可以通過熱解動力學參數進行表征,通過對樣品進行熱解動力學分析可以更好掌握熱解反應機理,從而可以預測反應速率和反應的難易程度。采用常用的非等溫熱解無模型機理Kissinger Akahira Sunose(KAS)方法計算不同升溫速率下的活化能,如式(6)所示[13-14]:

式(6)中:Tα:特定轉化率對應溫度,K;β:升溫速率,K·min-1;Eα:反應活化能,kJ·mol-1;R:通用氣體常數(8.314 J·mol-1·K-1)。

根據式(6),通過對 ln(β/Tα2)vs 1/Tα擬合,計算特定轉化率α下的活化能(Eα)。

熱解實驗在真空固定床反應器中進行,每次實驗稱量大約10 g干燥后的樣品,用氮氣將反應器中空氣進行吹掃,然后用真空泵將N2抽出,為熱解實驗提供真空環境,反應器中的初始總壓力約為5 kPa。反應過程中,反應器中總壓力總是低于70 kPa,熱解反應可視為真空反應過程;在加熱控制器的控制下,采用10℃·min-1的升溫速率,將每個樣品從環境溫度加熱到900℃,并保溫2 h,以確保足夠的反應時間。揮發性產物(焦油和氣體)通過冷凝井裝置并用真空泵抽出,待反應結束后,用二氯甲烷和異丙醇將生物油從體系中洗出。不凝性氣體用累積體積流量計測量,用氣囊收集。當反應器中的溫度低于100℃時,收集并稱重生物炭。本研究中的每個實驗重復3次。

式(7)中:Cyield,i:產物產量的理論計算值,i代表氣體、固體、液體;Y1,i:污泥產物的產率,包括氣體、固體和液體的產率;Y2,i:醋糟的產率,包括氣體、固體和液體的產率。

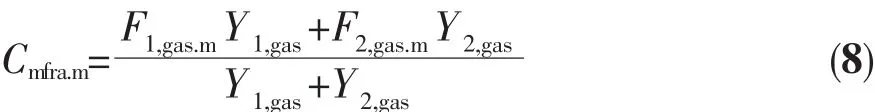

式(8)中:Cmfra.m:共混物中氣體組分的物質的量分數的計算值,m 代表 H2、CO、CO2、CH4;F1,gas.m:污泥裂解氣中氣體組分m的物質的量分數;F2,gas.m:醋糟裂解氣中氣體組分m的物質的量分數;Y1,gas:裂解污泥氣體產量,L·g-1;Y2,gas:裂解醋糟氣體產率, L·g-1。

實驗值與理論值的平均相對偏差為:

式(9)中:RD:平均相對偏差;Xexp:實驗值;Xcal:計算值。

1.3 真空反應產物分析

使用SP-6800A氣相色譜進行混合氣體分析,采用熱導池檢測器(TCD)檢測混合氣體中H2、CO、CO2、CH4組成;在 4 000~400 cm-1波數范圍,采用紅外光譜儀(Nicolet 6700)記錄原料與生物炭表面官能團;采用原子吸收光譜(ICE 3000)測定生物炭中堿金屬遷移規律;采用氣相色譜-質譜儀 (Agilent 6890 GC-5795CMS)和 HP-5MS毛細管柱(30 m×0.25 mm×0.25μm)分析焦油的化學成分,對大于1%(峰面積)成分進行分族統計。

2 結果與討論

2.1 熱重分析

圖1 SS、VR和共混物樣品的熱解特性曲線Fig.1 Pyrolysis characterstic curves of SS,VR and the blend samples

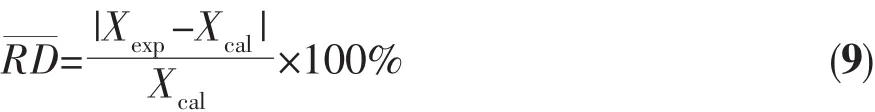

表2 相關熱解參數Table 2 Related pyrolysis parameters

表3 熱解原料脫揮發分指數Table 3 Devolatilization index of pyrolysis samples

污泥、醋糟單獨熱解和共熱解的TG及DTG曲線如圖1(a,b)所示,對應熱解參數如表2和表3所示。從圖1可以看出,醋糟熱解第1階段發生在200℃之前,醋糟中含有的自由水與結合水受熱釋放出來。第2階段在200~440℃,是產生焦油和裂解氣的主要熱解階段,醋糟熱失重速率明顯加快;從對應的DTG曲線可以看出,最大失重速率也出現在該階段,為14.21%·min-1,對應的溫度是358.80℃,此溫區總失重率約為61.48%,這主要是3種組分在不同溫度區間的熱裂解造成,半纖維素主要在200~260℃間發生分解,纖維素在240~350℃間發生分解,而木質素在260~500℃間發生慢速的分解[15-17],醋糟的熱解主要集中在200~440℃之間。第3階段發生在440~900℃,為醋糟中木質素分解和炭化階段。相比而言,污泥的熱解過程第1階段發生在220℃之前,主要為污泥脫水階段,對應的失重率很小;第2階段發生在220~500℃,為揮發分析出階段,該階段污泥中生物質大分子發生開環,解聚反應生成小分子,然后進一步熱解生成焦油和裂解氣,對應于DTG曲線有一個強峰,其最大失重速率是5.94%·min-1,對應的溫度為346.20℃,是重要熱解失重溫區,此溫區總失重率為41.3%,主要是污泥中蛋白質等有機物裂解;第3個階段為焦炭轉化階段(500~900℃),對應于DTG后期較為平緩區域,最大失重速率是0.87%·min-1,對應的溫度為668.20℃,此時的反應被認為是芳香類物質裂解和不飽和烴的稠環化結焦反應[18]。此外,污泥熱解生成的油氣和其它熱解氣可能繼續發生二次裂解和再聚合等化學反應[19]。

從圖1(a,b)看出,在不考慮水分蒸發的情況下,污泥揮發分開始析出的溫度是302.81℃,終止溫度是812.89℃,相對于醋糟的初始分解溫度(301.00℃)和終止溫度(612.68℃),污泥終止溫度比醋糟的終止溫度高了200.21℃;同時,醋糟的熱解殘渣為21.37%(w/w),污泥的熱解殘渣為63.36%(w/w)。結合表1可知,這種結果是由于污泥中高灰分、低揮發分含量造成,而醋糟主要是由木質纖維素組成,揮發分含量較高,熱解時容易析出,因此熱解剩余物較少。

從圖1c中看出,污泥與醋糟混合共熱解時,其熱解行為發生了顯著變化,而且并非按照其純品性質線性加和的結果,而是存在著明顯的相互作用。從TG曲線看出,與污泥單獨熱解行為相比,醋糟的加入使污泥中有機物發生熱分解反應的完成溫度向低溫移動;從DTG曲線看出,混合樣品中最大失重速率所對應的溫度與污泥單獨熱解相比減少了大約8℃;與理論計算相比(熱重分析中實驗值與理論值的差值如圖1d所示),混合物分解的脫揮發指數比計算低了3.5×10-8。這些結果表明:在污泥熱解過程中加入醋糟有利于改善污泥的熱解特征,2種原料共熱解過程存在著一定的協同作用。

圖2 熱解樣品的擬合曲線及活化能Fig.2 Fitted curves and activation energy of pyrolysis samples

研究熱解動力學有助于從理論上更加深入地認識混合樣品熱分解行為[17]。利用式(6),通過對ln(β/Tα2)vs 1/Tα擬合即可求出其在特定轉化率下的Eα,如圖2所示。當轉化率在0.2~0.8之間,得到污泥單獨熱解時表觀活化能為 124.77~145.16 kJ·mol-1,醋糟單獨熱解表觀活化能為 89.34~104.44 kJ·mol-1,而混合樣品中熱解表觀活化能為 69.18~96.22 kJ·mol-1,混合物分解所需的活化能比理論值下降了35.38%~29.49%。因此,醋糟的加入顯著地降低了污泥的表觀活化能,使污泥中有機物更容易發生熱分解反應。

2.2 真空固定床反應

2.2.1 熱解產物產率分析

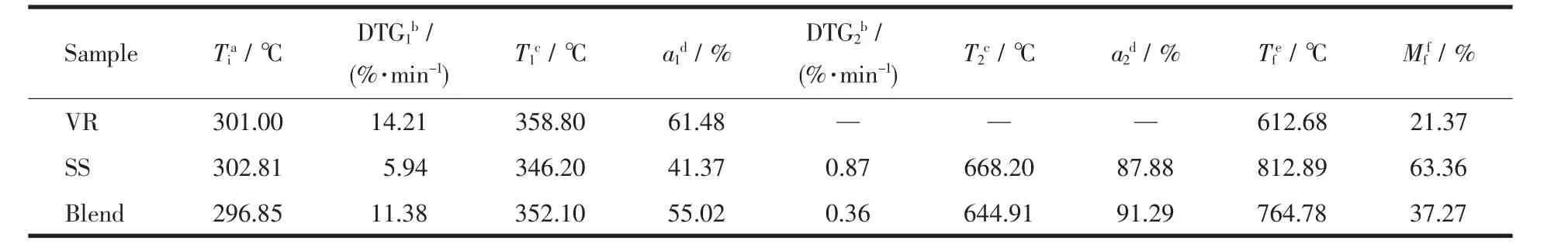

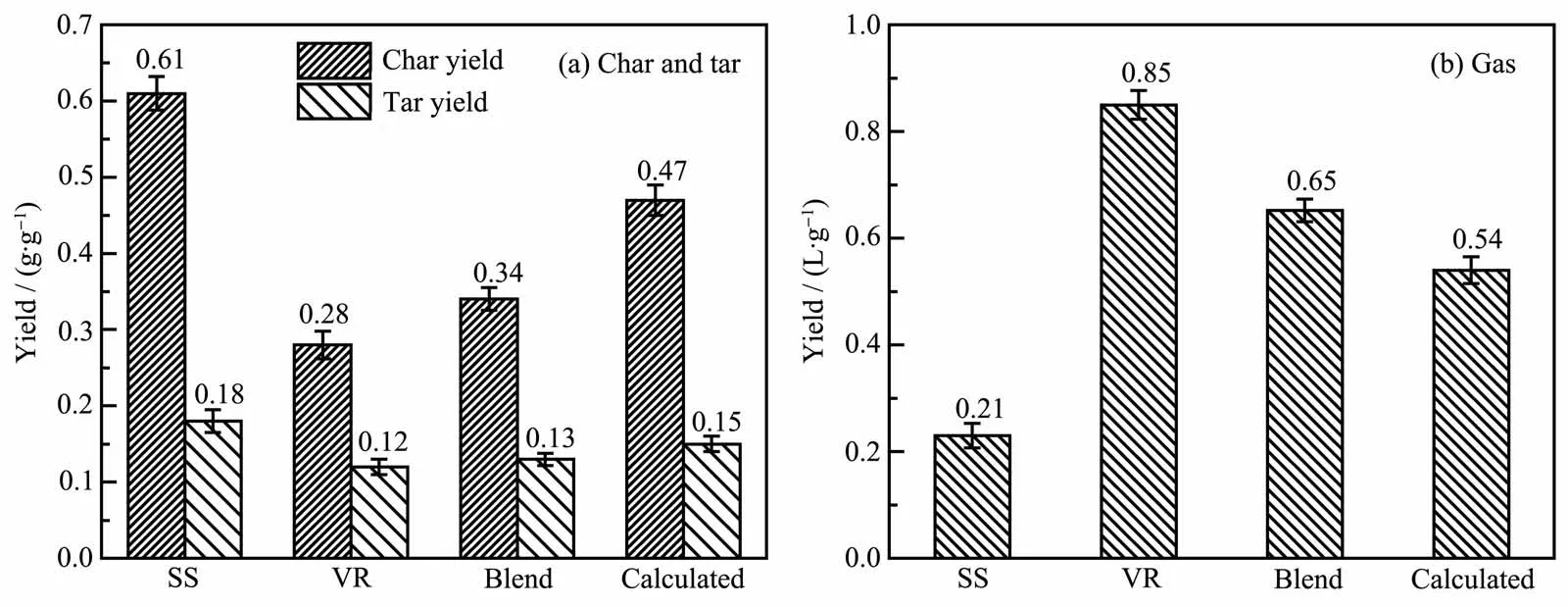

污泥、醋糟及其混合物熱解產物實驗值和計算值產率如圖3所示。由式(7)計算可得,共熱解生物炭和焦油的產率低于計算值,兩者平均相對偏差分別為27.66%和13.33%;而混合氣的體積產率明顯高于計算值,混合氣體積收率與計算值的平均相對偏差為20.34%。這些結果表明,污泥與醋糟共熱解具有顯著的協同效應,醋糟的加入促進了固體產物氣化反應和焦油中可冷凝化合物的二次裂解,進而導致氣體產量的增加和焦油、生物炭產量的下降[20]。

圖3 熱解產物產率分析Fig.3 Yield analysis of pyrolysis products

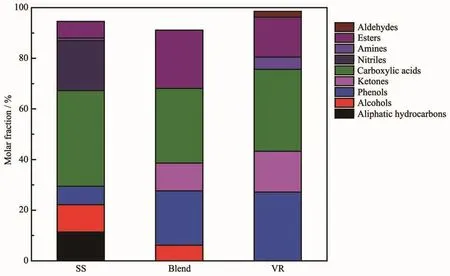

2.2.2 氣體組成分析

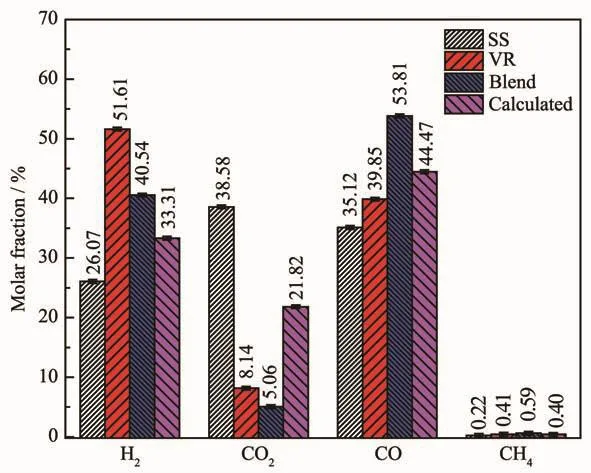

圖4為污泥、醋糟和兩者混合熱解氣體組成。由式(9)計算可得,混合熱解氣體中 H2、CO、CO2物質的量分數與計算值的平均相對偏差分別為21.71%、21.00%、76.81%(由于CH4組分含量過低,故不作考慮)。H2、CO、CO2物質的量分數與計算的平均相對偏差具有明顯的協同效應;混合氣體中H2、CO物質的量分數高于計算值,而CO2物質的量分數低于計算值。這主要是由于污泥提供了足夠的H2O、CO2和催化劑,促進了水煤氣變換反應、甲烷和碳氫化合物蒸汽重整反應,如式(10~12);灰分中的堿金屬可以作為污泥和醋糟共熱解過程中的催化劑,加速反應的強烈氣化,進而導致H2和CO的顯著增加和CO2的減少。

圖4 熱解氣體組分分析圖Fig.4 Component analysis of pyrolysis gas

2.2.3 生物炭表面官能團分析

原料和生物炭的紅外光譜如圖5所示。在熱解過程中,原料中鍵的斷裂和重排導致了大量的官能團的形成,這些官能團主要出現在生物炭內外表面。在3 700~3 000 cm-1的峰為-OH的振動峰[21],與原料相比,生物炭表面的-OH峰強度降低,表明熱解過程中大量的羥基被分解為H2O、醇類、酚類及胺類;在2 980~2 920 cm-1為脂肪族-CH 的振動峰[22],與原料相比,生物炭表面的-CH峰消失,表明有機脂肪烴轉化成甲烷、二氧化碳和其他氣體或芳香化合物;原料中1 653~1636 cm-1的峰對應酰胺鍵拉伸振動峰,生物炭中特征峰移動至1 620(SS生物炭)、1 619(SSVR生物炭)、1 616(VR生物炭),這可能因為酰胺官能團在熱解過程中與金屬配位[23];在~1 400 cm-1處是芳烴中C=C鍵的伸縮振動[24],生物炭表面C=C鍵相對原料峰減少;在1 028 cm-1處的強峰為醇、酚、酯類和一些礦物質的伸縮振動[24],與原料單獨熱解相比,共熱解炭表面的C-O峰值較低,主要原因是醋糟在熱解過程中充當供氫體,為共熱解提供O-C鍵;在900~700 cm-1主要是芳香族和雜芳香族化合物[25],該類物質在生物炭中比原料中有所增加。隨著醋糟的加入,共混物炭中Car-H也降低,表明共熱解促進了芳香烴的裂解。

圖5 不同生物炭表面官能團紅外分析圖Fig.5 Infrared analysis of functional groups for different char samples

2.2.4 生物油組成分析

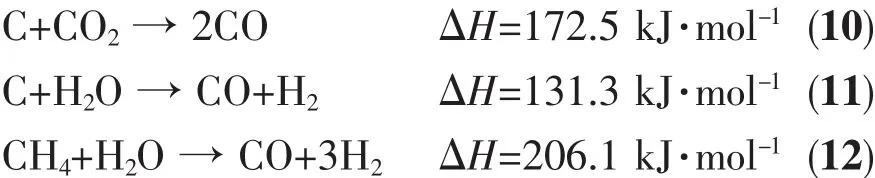

采用GC-MS檢測焦油有機物并按族分類為脂肪 烴 (aliphatic hydrocarbons)、 醇 類 (alcohols)、酚 類(alcohols)、酮類(ketones)、酸類(carboxylic acids)、醛類(aldehydes)、腈類(nitriles)、酯類(esters)和胺類(amines)(圖6)。很明顯,共熱解時含量較高的組分種類減少,表明共熱解過程可能有利于液體生物油的組成趨向單一化。污泥焦油主要含有脂肪烴、酸類、醇類、腈類,而醋糟熱解焦油主要含有酚類、酮類、酸類、酯類,表明2種原料焦油在組成上存在巨大差異。醋糟焦油中含量最多的化合物是酚類,含量約為32%(w/w),主要原因是纖維素和半纖維素成分的降解所致[26];共熱解焦油主要含有酚類、酸類、酯類,表明醋糟的添加使得共熱解油中脂肪烴和腈類物質明顯減少,并出現了一定含量的酮類物質,共熱解減少羧酸類物質的同時也提升了重整反應生成酯類物質的幾率。

圖6 單獨熱解及共熱解油相組分按族分類的含量Fig.6 Percentage contents of component types in individual pyrolysis and co-pyrolysis oil

2.3 內部堿金屬遷移規律

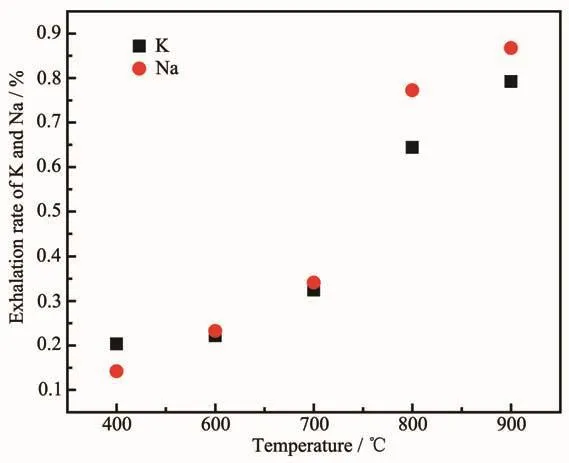

表4列出了共熱解原料生物炭在不同熱解溫度下堿金屬的剩余量。從表4可知,原料中堿金屬K元素含量(56.28 mg·gfeedstock-1)更高,與 Na元素(2.11 mg·gfeedstock-1)相比高了一個數量級。隨著熱解溫度的增加,生物炭中堿金屬含量不斷下降,高溫有利于堿金屬的析出,主要原因為高溫能夠提供更多的能量,促使堿金屬與碳基鍵之間作用,加速碳鏈的斷裂[27]。圖7為不同熱解條件溫度下混合生物炭中堿金屬的遷移率,總的趨勢可以看出,堿金屬的遷移率隨熱解溫度的提高而增加。在高于600℃,Na元素遷移率一直高于K元素,主要原因是活性更高的K元素在共熱解過程中容易與炭發生反應,使得難揮發產物更易于生成,但K的總析出量遠遠大于Na。在900℃時,混合生物炭中K、Na的析出量分別為79.19%和86.73%,說明大多數堿金屬K、Na都有很強的析出效益,對共熱解過程起到一定的催化作用。

表4 不同熱解溫度下共熱解炭中堿金屬含量Table 4 Content of alkali metals in co-pyrolysis carbon at different pyrolysis temperatures

圖7 K和Na的析出率Fig.7 Exhalation rate of K and Na

3 結 論

(1)TGA實驗表明,醋糟的加入使污泥中有機物發生熱分解反應的完成溫度向低溫移動;與理論計算相比,混合物的脫揮發指數比計算低了3.5×10-8,所需活化能下降了35.38%~29.49%,醋糟的加入降低了共熱解活化能。

(2)真空固定床反應表明,協同效應使得氣體產率增加,焦油、生物炭產率下降。醋糟的加入使得混合氣體組成中氫氣和一氧化碳顯著增加及二氧化碳減少;與原料相比,生物炭表面的-CH峰消失,表明有機脂肪烴轉化成甲烷、二氧化碳和其他氣體或芳香化合物;共混物炭中Car-H也降低,表明共熱解促進了芳香烴的裂解;共熱解油中脂肪烴和腈類物質明顯減少,酚類和酯類物質顯著增加,并出現了一定含量的酮類物質。

(3)隨著熱解溫度的升高,共混生物炭中堿金屬析出率升高,共熱解中堿金屬元素的析出量可達到79.19%~86.73%,對共熱解過程起到一定的催化作用。