嵌段聚醚類表面活性劑調驅體系儲層適應性及驅油效率研究

張 瑤,付美龍,侯寶峰,李 亮,吳海俊

(1. 長江大學,湖北 武漢 430100; 2 .中國石化西北油田分公司,新疆 烏魯木齊 830000)

0 引 言

江漢油田周16井區油層孔隙度為16.0%~19.0%,平均孔隙度為17.2%,平均滲透率為100 mD,具有中孔中低滲特征,地層原油黏度為7.8 mPa·s,地層溫度為106.8 ℃,地層水礦化度為23.78×104mg/L,水型主要為Na2SO4型。周16井區于1994年8月投入試采,2007年10月進入注水開發階段,2012年1月進入產量遞減階段。目前,累計產油15.21×104t,地質儲量采出程度為14.25%,可采儲量采出程度為52.75%。在注水開發過程中,由于儲層非均質性嚴重,導致水驅指進現象明顯,出現油井含水上升快,采出程度低的問題[1-6]。針對該區塊地質特征和生產中存在的問題,研制了一種嵌段聚醚類表面活性劑調驅體系,采用雙管并聯驅油實驗方法研究了該調驅體系在不同滲透率級差條件下的適應性,并開展了調驅體系現場試驗,起到了降水增油效果。

1 表面活性劑的合成

利用Agilent 6890N GC/5975 MSD型色譜/質譜聯用儀對周16井區原油族組分進行分析,并結合GM/MS分析可知,研究區原油中化合物均為多環化合物。基于相似相溶原理,利用苯酚和苯乙烯合成反應的初始中間體,再經過環氧丙烷和環氧乙烷的醚化反應及后續硫酸酯化中和反應,制備了聚氧乙烯聚氧丙烯嵌段聚醚類陰-非兩性表面活性劑PPS(圖1)。該表面活性劑分子親油基和油相以及親水基和水相的相互作用都比較大,容易形成較低的油水界面張力[3-12]。

圖1PPS分子結構(n1=20,n2=60)

2 工藝原理

嵌段聚醚類表面活性劑調驅體系包括CDX調剖劑和PPS/AES(脂肪醇聚氧乙烯醚硫酸鹽)驅油劑兩部分。其中,CDX調剖劑為地下生成沉淀調剖劑,其作用機理為:室內優選A和B 2種可溶藥劑,A在高溫條件下緩慢水解提供高價陽離子,B在高溫條件下水解提供陰離子,陰陽離子在高溫條件下在地層中形成膠狀沉淀水合物,從而達到封堵水竄通道,提高波及系數的目的。

表面活性劑PPS親油基碳數約為30,大致匹配周16井區原油碳數分布,且與原油中飽和烴、芳香烴有一定的相似結構,可增強表面活性劑親油基與原油分子間的作用力[13],同時,PPS分子結構中的聚氧乙烯、聚氧丙烯和磺酸酯基團能夠增強PPS中親水基與水分子間的相互作用力,二者共同作用使得PPS能有效降低油水界面張力。而將PPS與結構相似的AES表面活性劑進行復配,2種表面活性劑產生協同效應,更能增強驅油劑的洗油效率。

3 實驗部分

3.1 實驗材料

表面活性劑PPS,實驗室自制;CDX調剖劑,實驗室自制;AES,廣州市度特化工有限公司;實驗用水為江漢油田周16井區模擬地層水(總礦化度為23.78×104mg/L;Ca2+、Mg2+含量約為800 mg/L);實驗用油為江漢油田周16井區原油(地面原油密度為0.864~0.881 g/cm3,平均為0.875 g/cm3,地面原油黏度為28.0 mPa·s);實驗用巖心組為江漢油田周16井區天然巖心,其參數如表1所示。

3.2 實驗方法與步驟

將巖心飽和水之后,以0.03 mL/min的驅替速度注入原油,至巖心兩端驅替壓差穩定及出液端不再出水為止,在油藏溫度下老化24 h。并聯組裝巖心組,以0.05 mL/min驅替速度注入地層水,水驅至出口端產出液含水率達到98.00%為止。再以0.05 mL/min的驅替速度轉注0.2倍孔隙體積的CDX調剖劑,在油藏溫度下老化24 h,待成膠液凝固之后,以0.05 mL/min的驅替速度注入0.2倍孔隙體積的AES/PPS驅油劑。最后以0.05 mL/min的驅替速度進行后續水驅,直至出口端產出液含水率達到100.00%為止。記錄注入端壓力值和采出液中的油水含量[14-18]。

表1 實驗巖心組參數

4 結果與討論

4.1 不同滲透率級差下調驅體系的綜合驅油效率

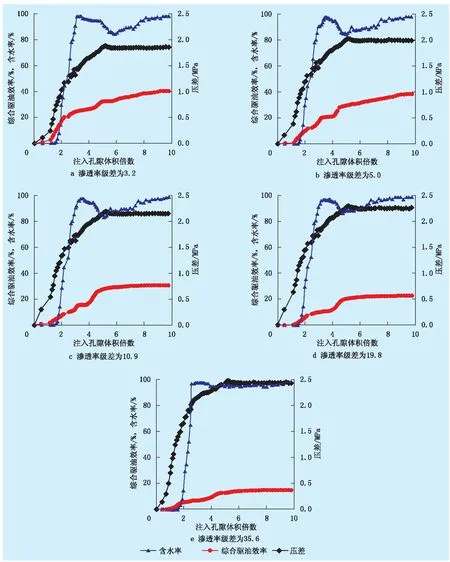

不同滲透率級差的雙管并聯物模驅油實驗結果見表2和圖2。由表2和圖2可知:注入孔隙體積倍數小于1.5時,為無水采油階段,注入端與出口端壓差和綜合驅油效率迅速增加。當注入孔隙體積倍數大于1.5后,綜合含水率迅速上升,壓差持續增長,綜合驅油效率逐步趨于平緩,一次水驅最終驅油效率為6.40%~25.31%;一次水驅最終驅油效率隨滲透率級差的增加而逐漸降低,且高滲巖心驅油效率均高于低滲巖心。這是由于水驅過程中,注入水更容易進入滲流阻力較小的高滲巖心,當高滲巖心見水形成水流優勢通道后,低滲巖心內仍有較多未動用原油,造成流動阻力差異進一步加大,使得低滲巖心驅油效率較低。注入體積倍數約為3.5時,轉注嵌段聚醚類表面活性劑調驅體系,各巖心組含水率開始下降,壓差繼續上升并達到峰值,綜合驅油效率提高幅度變大。注入調剖劑之后,由于高滲巖心滲流阻力小,大部分調剖劑進入高滲巖心并對其進行封堵,后續驅替液更多流向低滲巖心,且高滲巖心由于大孔道被堵塞,小孔道內的原油也將得到動用,而驅油劑注入也進一步提高了洗油效率,綜合含水率大幅下降,綜合驅油效率提高[19]。隨著后續水驅的進行,含水率逐漸升高至98.00%,壓差趨于穩定,且隨著滲透率級差的增大而增大,綜合驅油效率趨于平緩,最終為15.00%~40.61%,提高了8.60~17.80個百分點,提高幅度隨滲透率級差先增大后減小。

雙管并聯物模實驗證明嵌段聚醚類表面活性劑調驅體系能夠對滲透率級差為3.2~10.9的非均質儲層進行有效封堵,調整吸水剖面,從而更好地發揮表面活性劑降低油水界面張力、提高采收率的功效。

表2 雙管并聯物模驅油實驗結果

4.2 調驅體系對儲層適應性分析

由表2可知:滲透率級差為3.2~10.9時,嵌段聚醚類表面活性劑調驅體系具有良好的適應性,能夠有效提高驅油效率,綜合驅油效率的增幅均在15.00個百分點以上,滲透率級差為5.0時,綜合驅油效率的增幅達到最高,為17.80個百分點;而當滲透率級差大于5.0后,綜合驅油效率增幅開始減小,當滲透率級差為35.6時,綜合驅油效率增幅降低至8.60個百分點。可以預測,當滲透率級差繼續增大,嵌段聚醚類表面活性劑調驅體系調驅能力將進一步下降,最終無法達到提高采收率的目的。可見,當滲透率級差過大時,低滲儲層的啟動壓力過大,即使注入調剖劑也無法對高滲巖心進行有效地封堵,使得后續注入的驅油劑仍會沿著原有的水流優勢通道流動,低滲巖心內的剩余油依舊無法被有效驅替[20]。故在使用嵌段聚醚類表面活性劑類調驅體系進行現場試驗時,應當重點考慮試驗區塊的滲透率級差,儲層的最佳滲透率級差范圍為3.2~10.9。

圖2 綜合驅油效率、含水率、壓差與注入體積的關系

5 現場試驗

5.1 選井原則

選擇江漢油田周16井區z16斜-6-6井組為試驗井組。該井組無套管漏失、串槽現象,無大孔道、嚴重水淹層,含油飽和度高于32%;井組中油水井間連通性較好,且近期未采取化學處理措施。注水井z16斜-6-6井油層滲透率級差約為5.8,在室內實驗獲得的提高驅油效率的最優滲透率級差范圍之內[21-24]。

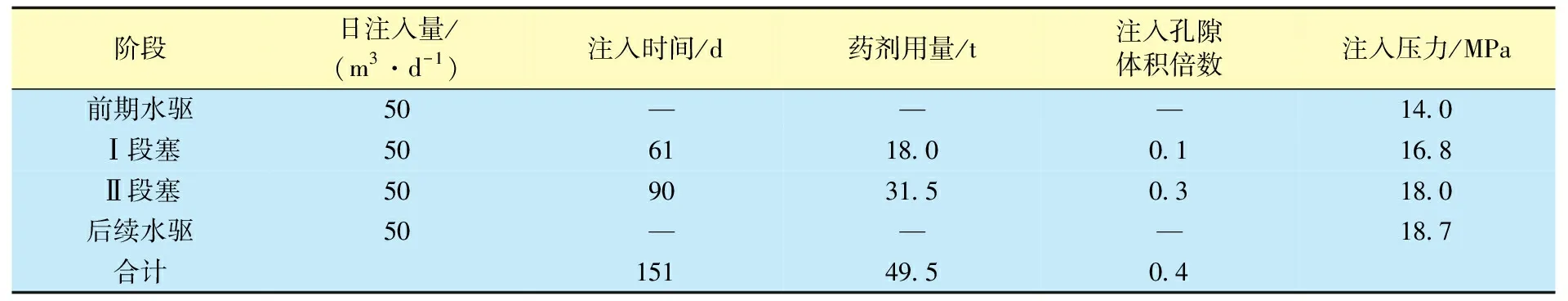

5.2 現場施工工藝

2017年10月15日,在z16斜-6-6井開始轉注調驅體系,采用段塞接替注入。I段塞為質量分數為6 000 mg/L的CDX調剖劑;II段塞為質量分數為2 000 mg/L CDX+5 000 mg/L PPS/AES(質量比為1∶1)調驅體系,注入情況見表3。

表3 嵌段聚醚類表面活性劑調驅體系注入情況

5.3 效果評價

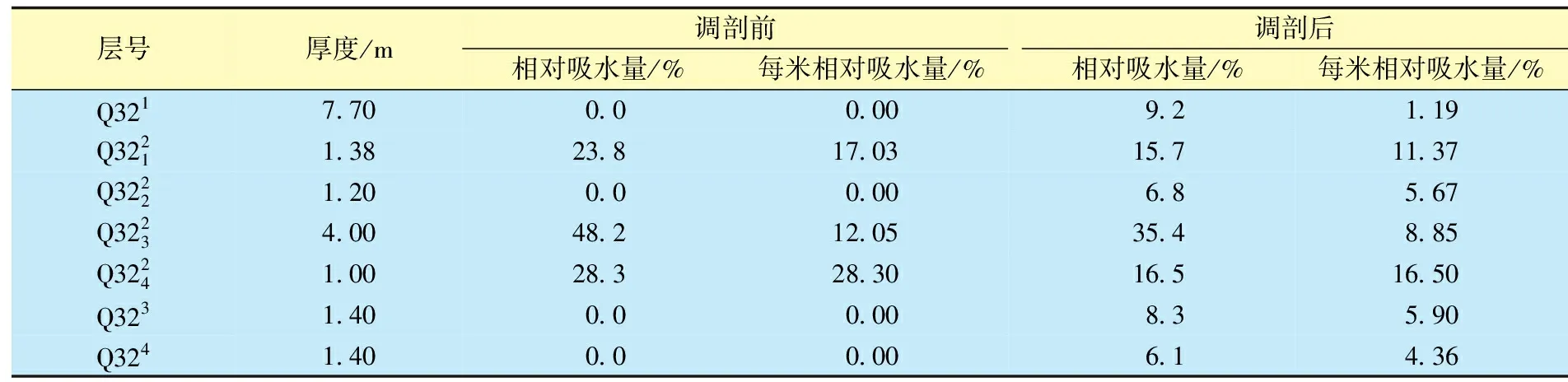

表4 z16斜-6-6井調剖前后同位素測井數據

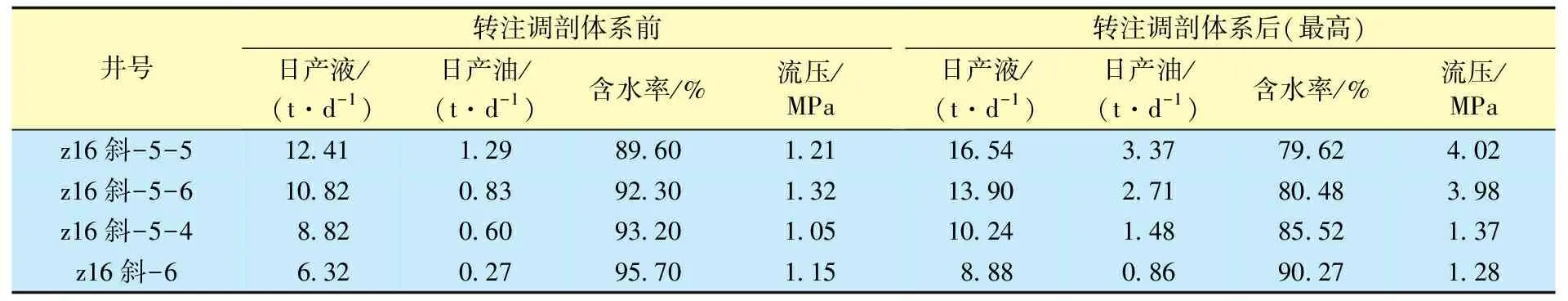

表5 井組各油井生產動態變化

6 結 論

(1) 由非均質驅替實驗可知,當儲層滲透率級差為3.2~10.9時,嵌段聚醚類表面活性劑調剖體系均表現出良好的提高采收率能力,其綜合驅油效率提高幅度均大于15.00個百分點,最大為17.80個百分點。當滲透率級差大于35.6后,該調驅體系并不適用,驅油效率增幅僅為8.60個百分點。實際應用中推薦選擇滲透率級差為3.2~10.9的儲層開展嵌段聚醚類表面活性劑調驅體系驅油。

(2) 儲層滲透率級差為3.2~10.9時,調剖劑CDX可以很好地封堵水竄通道,使得后續的驅油劑PPS/AES更多地進入低滲透層,充分發揮調驅體系提高波及系數及洗油效率的雙重功效。但滲透率級差繼續增大,則導致CDX調剖劑封堵效果下降。

(3) 在單井滲透率級差約為5.8的注水井開展調驅之后,該井注入壓力上升,井組油井含水下降,產量上升,累計增油量達953.20 t。嵌段聚醚類表面活性劑調驅體系的現場試驗取得了較好效果,為其后續的推廣奠定了基礎。