火驅尾氣CO2含量與燃燒狀態對應關系研究

孫洪軍,程海清,宋 揚

(1.中國石油遼河油田分公司,遼寧 盤錦 124010; 2.國家能源稠(重)油開采研發中心,遼寧 盤錦 124010)

0 引 言

火驅[1-5]技術因具有物源充足、成本低、采收率高等優勢,成為一種重要的稠油提高采收率方法。世界上已經開展了多項火驅現場試驗,取得了較好的生產效果。以遼河油田火驅現場試驗[6-7]為例,實施規模超過110個井組,年產油超過30×104t/a,成為中國最大火驅開發試驗基地。準確判斷地下原油燃燒狀態對火驅效果評價及調控至關重要,火驅專家學者[8-13]對燃燒狀態開展了大量的實驗研究,提出了氧氣含量導數與氣體指數[14]、原油加氧程度與氧氣轉化率[15]等判識方法,對火驅尾氣中CO2含量界限有12.00%、16.00%甚至20.00%等不同說法[16-18],存在較大爭議。針對上述問題,對尾氣中CO2含量界限及其與燃燒狀態關系亟待進一步研究。

1 實驗裝置及實驗過程

1.1 實驗裝置

實驗儀器有空氣壓縮機、BROOKS流量計、驅替泵、中間容器、真空泵、恒溫箱、反應釜、壓力傳感器等。實驗用油均為遼河油田D66塊杜家臺層系原油,黏度為3 047 mPa·s(50 ℃時),密度為946.6 kg/cm3。分別采用7890A型氣相色譜儀、7890B型原油全烴氣相色譜儀及傅里葉變換紅外光譜儀對實驗油氣樣品進行測定分析。

1.2 實驗過程

實驗流程如圖1所示。通過真空泵將反應釜抽真空,用驅替泵經過中間容器向反應釜內注入450 mL的原油,利用空氣壓縮機與流量計把空氣注入反應釜,將壓力升至6 MPa。實驗開始時,將恒溫箱調至所需溫度,監測并記錄其壓力變化。當實驗壓力恒定不變時,實驗結束。將反應容器冷卻至室溫。對尾氣及實驗后油樣進行取樣分析。

設計并開展了3組不同氧化程度樣品(原油、低溫氧化后原油、焦炭)400 ℃高溫氧化靜態模擬實驗,具體方案如表1所示。

其中,實驗A反映原始條件下原油400 ℃高溫氧化過程;實驗B反映低溫氧化的原油再發生400 ℃高溫氧化過程;實驗C反映原油氧化生成焦炭后高再發生400 ℃高溫氧化過程。實驗A、B、C裝填原油量為450 mL,實驗起始壓力為6 MPa。

圖1 火驅不同氧化程度原油實驗流程

實驗編號原油量/mL實驗過程200℃低溫氧化初始壓力/MPa反應時間/h400℃高溫氧化初始壓力/MPa反應時間/h氧化方式A450——648高溫氧化B450648648低溫氧化后再進行高溫氧化C450——648生焦后再進行高溫氧化

2 實驗結果分析

2.1 反應前油品性質分析

對參與反應的3種樣品進行有機元素與族組分分析,具體數據見表2。可以看出,原油中氧元素的相對含量為1.67%,低溫氧化后其相對含量增大至2.40%,當原油成焦炭時氧元素的相對含量進一步增大,達到了5.06%,是初始狀態的3倍。有機元素與族組分分析結果表明,低溫氧化主要是加氧反應過程,即氧分子與原油碳氫化合物分子結合生成含氧的烴類化合物,主要是羧酸、醛、酮、醇或酚、氫過氧化物等物質,進而導致樣品中氧元素相對含量增大、飽和烴與芳烴(無氧組分)相對含量降低、非烴與瀝青質(含氧組分)相對含量增大。D66塊杜家臺油層原油為環烷基原油,這類原油的特征之一是含有大量芳并環烷環結構,在低溫(200 ℃)有氧條件下,容易被氧化,形成過氧化物,基本遵循碳氫化合物芳香環系結構的縮合,膠質轉化為瀝青質,當這種轉化達到一定程度使瀝青質濃度超過臨界值時,不但瀝青質分子內部芳香環系結構發生縮合,而且瀝青質分子之間也相互碰撞縮合,生成焦炭。上述原油氧化、縮合成焦過程可反映地下儲層、長期處于低溫氧化未有效實現高溫氧化的狀態。

表2 不同氧化程度原油性質分析

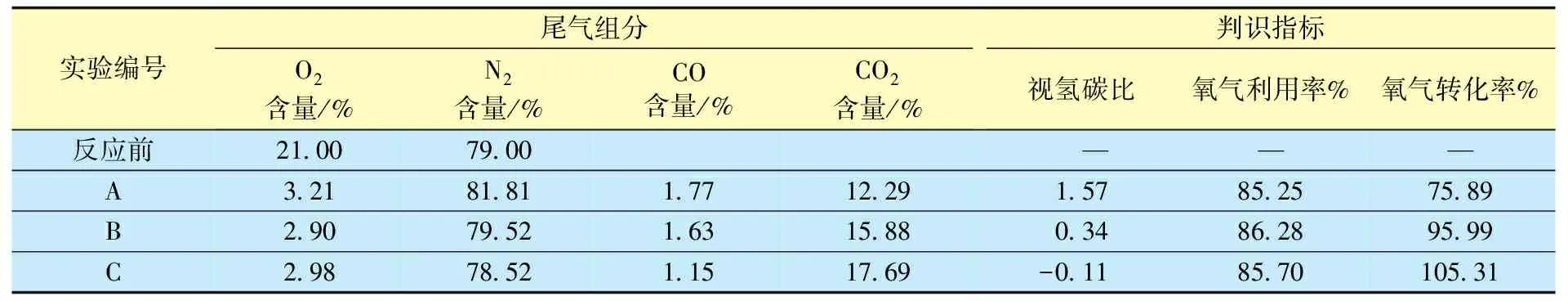

2.2 反應前后氣體組分變化

表3給出了3組實驗反應前后氣體組分變化對比數據。可以看出,經歷400 ℃氧化后O2含量大幅度下降,CO2含量明顯增大并產生一定量的CO,由于N2為惰性氣體、不參與氧化反應,其含量變化不大;按已建立的燃燒狀態判識標準[15]分析,CO2含量均超過12.00%,視HC比小于3,氧氣利用率大于85%、氧氣轉化率超過50%,符合高溫氧化尾氣變化特征,說明在400 ℃條件下原油、低溫氧化后原油、焦炭3種樣品均實現了高溫氧化。不同樣品尾氣中CO2含量差異較大,分別為12.29%、13.88%、17.98%,根據尾氣判識指標其視氫碳比出現了負值、氧氣轉化率超過100%等特殊現象。數據對比表明,不同氧化程度油品發生高溫氧化反應對其尾氣組分及判識指標具有重要影響。

表3 組實驗反應前后氣體組分變化

2.3 CO2含量與燃燒狀態的關系

在火驅過程中CO和CO2是主要的產物,不同的氧化燃燒狀態有著不同的含量變化特征。目前燃燒狀態尾氣相關判識指標如氧氣轉化率、視HC比等均以尾氣組分為基礎、基于特定假設條件推導出來的。

氧氣轉化率是描述氧氣參與氧化反應程度的參數,即反映參與高溫氧化反應的氧氣生成CO2和CO的程度,其表達式為:

(1)

式中:Y′為O2轉化率,%;CO2為尾氣中O2的濃度,%;CN2為尾氣中N2的濃度,%。CCO2為尾氣中CO2的濃度,%;CCO為尾氣中CO的濃度,%。

視氫碳比是表征參與反應的原油中當量H、C原子比,通過假設氧分子與原油中的H、C原子反應僅生產CO、CO2和H2O等基本反應產物,其表達式為:

(2)

式中:x為視氫碳比;CH2O為反應生成的H2O的質量分數,%。

上述2個參數都是假設參與反應的原油僅含有H、C原子、不含有氧等其他原子;反應產物(CO、CO2和H2O等)中的氧僅由參與反應的氧氣提供。該假設在分析初始條件下原油氧化過程具有適用性,當經歷低溫氧化后的原油、焦炭再次發生高溫氧化反應時其自身攜帶的氧元素亦轉為CO、CO2,因此會出現CO2含量達到了17.69%、視HC比為-0.11,氧氣轉化率為105.31%現象。

上述實驗結果表明,當CO2含量大于12.00%時可界定為高溫氧化,當CO2含量超過15.00%時可界定為氧化原油的高溫燃燒。

3 現場試驗情況

D66塊于2005年6月開展單井組火驅試驗,2006年10月試驗擴大到6個井組火驅試驗,2013年進入火驅工業化實施階段,目前已達112個井組,開井率從火驅前的42%提高到目前的81%,火驅日產油不斷上升,從轉驅前的477.7 t/d上升至848.3 t/d,取得較好的實施效果,已成為中國最大的火驅試驗基地。

為將研究成果應用至現場,選取先導試驗46-037井組對產出尾氣進行連續跟蹤監測,取樣頻率的2~3月一次,繪制產出尾氣中CO2含量變化曲線,如圖2所示。由圖2可知,2014年以來CO2含量超過15%,表明自該井組經歷過低溫氧化驅替過程,經調整后實現了由低溫氧化向高溫氧化轉變,且地保持高溫氧化燃燒。

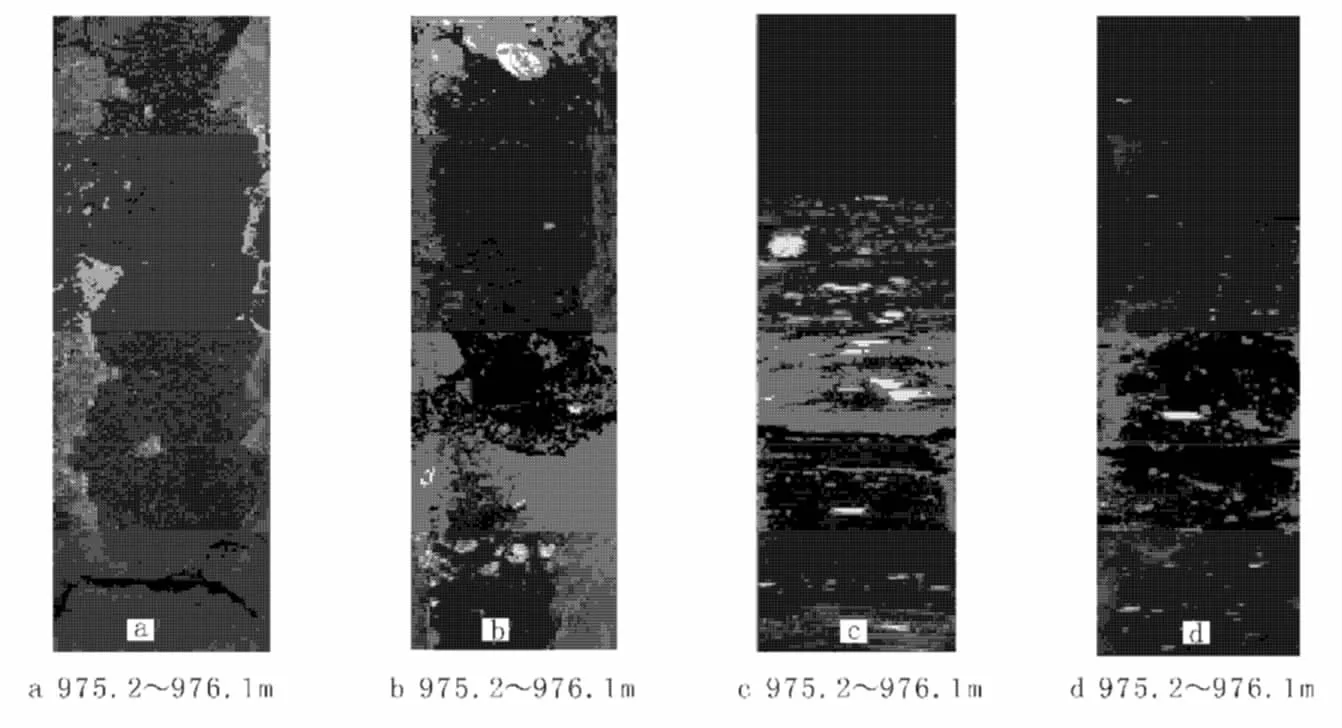

為了獲得地下真實燃燒狀態,在距離火井46-037井平面距離17 m處部署一口取心井。取心分析結果表明,注氣井段955.5~984.0 m中火線驅掃的厚度為3 m,約占射孔厚度的1/3,說明該井組處于高溫燃燒。

根據區塊尾氣監測數據,繪制出CO2含量平面分布圖(圖3)。從對比結果可以看出,規模轉驅后燃燒前緣逐步擴大,目前有39%油井實現高溫燃燒。與早期轉驅穩定驅替井組匹配率可達70%以上,表明CO2含量大于15.00%可做為火驅高溫氧化燃燒狀態的判別標準。

圖2 火驅先導試驗區取心井段截面

4 結 論

(1) 原油、低溫氧化的原油、焦炭3種樣品400 ℃高溫氧化產生的CO2含量分別為12.29%、13.88%、17.98%,即原油氧化程度越高,其高溫氧化產生的CO2含量越高,主要原因是低溫氧化形成的含氧化合物在高溫氧化過程中被轉化CO2所致。

(2) 現有的尾氣判識方法中CO2含量是直接指標,O2利用率與視氫碳比是建立在尾氣中的CO和CO2完全來自參與反應的氧氣提供的假設基礎上的間接判識指標。

圖3 D66塊2017年CO2含量

(3) 實驗結果表明:當CO2含量大于12.00%時一般可界定為高溫氧化,當CO2含量超過15.00%時可界定為氧化原油的高溫燃燒。

(4) CO2含量指標在現場燃燒狀態判識中具有一定指導意義,利用該指標分析D66塊39%油井實現高溫燃燒,并與取心井分析結果一致,井組匹配率可達70%以上,可用于穩定驅替階段火驅燃燒狀態的判別。