顯熱回收技術在煤氣化領域的應用

李金洲

(山西晉煤集團技術研究院有限責任公司,山西晉城 048006)

近十幾年來,我國煤氣化技術突飛猛進,由以傳統UGI為主的固定床氣化技術逐步發展成為以HT-L粉煤加壓氣化技術、多噴嘴對置水煤漿氣化技術、單噴嘴冷壁式粉煤氣化爐等為代表的先進氣流床氣化技術、煤氣化技術呈現百花齊放百家爭鳴之勢。但這些技術無一例外都是激冷流程,沒有將煤氣化高溫合成氣的顯熱充分利用,造成部分能源的浪費。隨著國家能源結構調整,節能降耗和清潔環保的要求越來越高,現有以水激冷流程為主的氣流床煤氣化技術已不能滿足今后發展需求,帶有顯熱回收的煤氣化技術成為當前研究熱點。

1 技術背景

1.1 國家政策的影響

在國家全面實施燃煤電廠超低排放后,火電行業污染物排放大幅削減。相比之下,工業鍋爐特別是燃煤工業鍋爐量大、面廣、布局分散、平均容量小、熱效率較低、鍋爐煙囪低矮、排煙溫度高,且大多數除塵脫硫設備工藝落后,幾乎無脫硝裝置,污染物排放濃度甚至是大型火電廠的十幾倍。燃煤工業鍋爐環境污染大、管控難,在采暖季節尤其嚴重,是當前我國顆粒物、硫氧化物、氮氧化物等多種大氣污染物的重要排放源。

為了最大限度地控制燃煤工業鍋爐所帶來的污染,從2014年至今,國家及各地政府陸續出臺了多項鍋爐的整改措施,以不斷提高工業鍋爐節能降耗及環保水平。這些政策對已有工業鍋爐的企業而言,需要對現有除塵、脫硫進行改造升級,并增加脫硝設備。對新建工業鍋爐的企業,需要申請相應指標,由當地政府審批后方能進行建設運行。政府頒布的各項政策造成目前工業鍋爐審批難度越來越大,建設運行成本也不斷提高。對于蒸汽消耗量大的煤化工企業,壓力也不斷增加。因此,如何有效利用熱能回收高品位蒸汽、降低鍋爐噸位及排量是當前煤化工企業關注的重點。

1.2 技術裝備水平提升

多年來,盡管我國煤氣化技術取得了長足進步,但對氣化高溫合成氣的顯熱回收技術研究一直是業內難題。典型代表是從國外引進的殼牌爐廢鍋技術和德士古半輻射廢鍋技術。這兩種技術引進之初,均出現 “水土不服”、運行不穩定等情況。究其原因,主要是由于輻射廢鍋內部積灰、磨損和高溫腐蝕等問題導致設備無法長周期穩定運行[1-5]。

經過多年摸索以及我國在高溫廢鍋領域技術裝備水平的不斷提升,在國外顯熱回收技術基礎上,吸收和借鑒其經驗教訓,西安熱工院、陽煤集團、延長石油等單位成功開發了具有自主知識產權的多項煤氣化顯熱回收新技術[6-9]。這些技術的成功應用一方面彌補了我國煤氣化顯熱回收技術空白,大幅降低了該技術從國外引進的高昂專利費用;另一方面對企業節能減排,保護環境具有重要意義。

2 煤氣冷卻方式的分類及對比

當前以氣流床為代表的先進煤氣化技術按照粗煤氣的冷卻方式可分為直接激冷流程和間接換熱流程兩種[10-11]。

2.1 直接激冷流程

直接激冷流程主要技術有國外的GSP爐、科林爐、GE德士古爐,國內的四噴嘴、晉華爐、航天爐、神寧爐、東方爐等。激冷流程工藝簡單,煤與氣化劑(O2和水蒸氣)在高溫氣化爐內發生反應,最終生成以CO、H2、CO2為主的粗煤氣,高溫粗煤氣經過氣化爐下部渣口后進入洗滌冷卻室內降溫冷卻。粗煤氣中大部分灰渣經過冷卻后,落入洗滌冷卻室底部,粗煤氣經過洗滌冷卻室降溫至220℃左右,再進入下游裝置進一步洗滌。該流程具有裝置簡單、設備投資少、運行穩定等優點,但熱能效率低、副產的中壓蒸汽量少。

2.2 間接換熱流程

間接換熱流程起初大規模應用于整體煤氣化聯合循環(IGCC)電站,采用IGCC的供電效率可達42%~45%,且在資源利用和污染控制上具有較大優勢。近年來,在國家倡導節能減排的大背景下,特別是煤化工行業對能源轉化效率,減少污染物排放的要求越來越高的情況下,能夠提高煤炭轉化的能量利用效率的間接換熱流程的優勢越來越明顯。

與直接激冷流程相比,間接換熱廢鍋流程雖然建設投資高,但其具有熱效率高、副產的中/高壓蒸汽用途廣、能有效降低操作運行成本等優點,從能效指標、經濟效益上來說,廢鍋流程大幅度優于激冷流程。據測算,氣流床水煤漿氣化技術的冷煤氣效率約70%~76%,煤中20%以上的熱值以煤氣的顯熱存在;氣流床干煤粉氣化技術的冷煤氣效率約83%,煤中約14%的熱值以煤氣的顯熱存在[5]。因此,如何充分、有效地利用高溫煤氣的顯熱,對于氣化技術升級具有重要意義。

3 國內幾種典型煤氣顯熱回收技術

目前已經工業化運行的煤氣化高溫顯熱回收技術主要有國外的殼牌干煤粉氣化技術、GE水煤漿氣化技術和E-Gas二段式水煤漿氣化技術等。這些技術多用于IGCC發電項目。我國近幾年開發的顯熱回收煤氣化技術主要有兩段式干粉煤氣化爐、三代晉華爐以及輸運床氣化爐,以下就這3種技術進行分析。

3.1 兩段式干粉煤氣化爐顯熱回收技術

兩段式干煤粉加壓氣化技術(如圖1)是西安熱工研究院有限公司開發的。首套2000 t/d投煤量的全熱回收示范裝置應用于天津IGCC項目中,其特點是采用兩段氣化,以4個對稱的燒嘴向氣化爐底部噴入干煤粉(占總煤量的80%~85%)、過熱蒸汽和O2,進行一段氣化;中部噴入占總煤量15%~20%的煤粉和過熱蒸汽,利用下部上來的煤氣顯熱進行二段氣化,同時將下部上來的1400~1500℃高溫煤氣急冷至900~1000℃;合成氣和部分細灰進入直徑約3 m,高約31.7 m的廢熱鍋爐。在廢熱鍋爐內,通過膜式水冷壁以及3~4圈膜式壁內芯對高溫含灰合成氣進行顯熱回收。含灰粗煤氣由上而下在膜式壁內芯之間以及膜式壁內芯與水冷壁之間的環形空間內高速流動,與管內的飽和水進行高強度換熱,溫度由900℃進一步冷卻到365℃左右,同時產生6.8 MPa的中壓蒸汽100 t/h以上,具有較好的經濟效益。另外,為了防止廢熱鍋爐內積灰,在每層膜式壁內芯及膜式水冷壁上都設置有氣動錘振打敲灰裝置和N2吹灰裝置,用于清除換熱壁面的松散積灰,合成氣中的灰渣在廢鍋底部進行收集和排除。

兩段爐顯熱回收技術目前僅有1個示范項目在運行,雖然沒有在煤化工領域應用,但也對我國煤氣化顯熱回收技術的開發有一定借鑒和指導意義。該技術主要通過對流鍋爐水管吸收熱量,廢鍋構造簡單,成本較低,粗合成氣與鍋爐換熱管接觸充分、換熱效率高。然而,粗合成氣從氣化爐出口管直接進入對流鍋爐,容易使粗合成氣中的灰渣在鍋爐入口積灰結渣,長期會腐蝕換熱管;同時,水冷管在高速氣體的沖刷作用下磨損嚴重;該鍋爐主要的內部結構是膜式水冷壁內芯,此內件受熱應力影響極其敏感,前后溫差過大易造成內件變形損壞、泄漏。

圖1 兩段爐示意

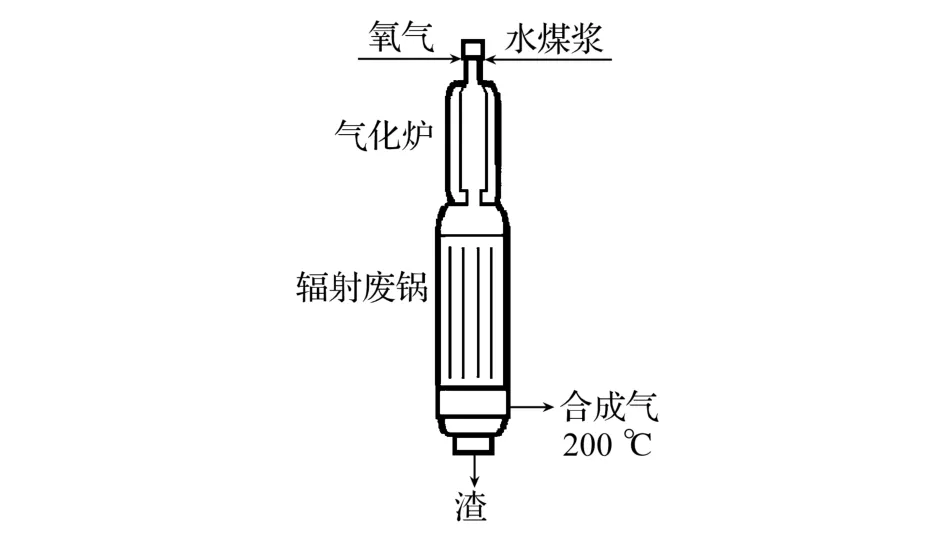

3.2 三代晉華爐顯熱回收技術

三代晉華爐(如圖2)是在前兩代清華爐基礎上開發的水煤漿水冷壁廢鍋顯熱回收技術,該技術由清華大學山西清潔能源研究院開發。其原理為原料煤與水及少量添加劑在棒磨機內經研磨制成質量分數為61%左右的煤漿,在高壓煤漿泵的作用下通過工藝燒嘴進入水冷壁氣化爐;從空分來的氧氣通過工藝燒嘴進入氣化爐,煤漿、O2在氣化燃燒室內完成氣化反應過程,氣化室采用水冷壁結構,可以提高氣化溫度。生成的1000℃以上高溫粗煤氣、熔渣等經過氣化爐下部通道進入輻射廢鍋,回收高溫合成氣的顯熱,副產10 MPa的高壓水蒸氣,降溫至700℃左右進入廢鍋下部的激冷水浴完成冷卻洗滌過程。降溫后的粗煤氣約220℃。由煤氣管道進入洗滌塔,冷卻后的熔渣通過鎖斗定期排入渣池,攜帶細渣的黑水進入渣水處理系統,經處理后返回系統循環利用。

圖2 晉華爐示意

該技術為國內首套在煤化工領域應用的顯熱回收煤氣化技術,其示范項目位于陽煤豐喜臨猗分公司。該技術在原二代水煤漿水冷壁清華爐基礎上增加了輻射式廢鍋,改造后提高了氣化系統熱效率。據報道[6-7],改造后的晉華爐投煤量600 t/d,壓力4.0 MPa,副產5.4 MPa飽和蒸汽23 t/h, 若蒸汽按110元/t計, 約有2000萬元/a的效益。如將投煤量提升至1500 t/d,壓力提升至6.5 MPa,每小時可副產10 MPa的高壓蒸汽50 t以上,經濟效益更加顯著。目前,三代晉華爐已簽約26臺,市場前景廣闊。該技術的顯熱回收裝置為輻射式蒸汽發生器,高溫粗合成氣直接進入輻射鍋爐,鍋爐大面積的輻射面可高效回收熱量,減少損失。輻射廢鍋采用環形單筒體和徑向雙面水冷壁結構,能夠減小輻射廢鍋體積,提高熱效率,同時增加通道面積,降低設備投資。但是,高溫粗合成氣直接進入輻射鍋爐容易在輻射鍋爐內部掛壁,長期運行會對鍋爐造成腐蝕。同時,高溫粗合成氣僅經過輻射廢鍋一步回收顯熱,降至700℃后由水激冷降溫,仍有部分能量未完全利用。

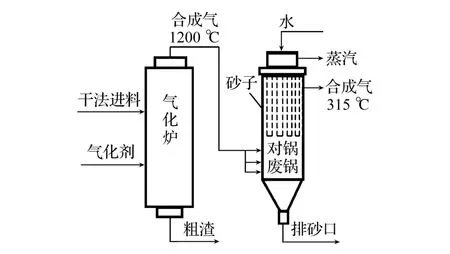

3.3 輸運床氣化爐顯熱回收技術

陜西延長石油碳氫技術研究中心基于TRIG氣化技術開發的超大型輸運床氣化技術(KSY)也成功實現了工業試驗裝置投料試車(如圖3),該技術采用干法進料,二段爐的出口溫度可達1200℃。氣化爐出口的合成氣直接從對流廢熱鍋爐底部進入,廢熱鍋爐內部由耐熱材料襯里和換熱管束組成,廢熱鍋爐底部填充砂子作為合成氣的傳熱介質,與管程中的循環水進行換熱,產生4.0 MPa蒸汽,合成氣被冷卻至315℃左右,進入除塵裝置[6,9]。砂子也可以將合成氣中可能攜帶的部分焦油,灰分洗刷下來,避免合成氣走管程可能出現的焦油冷凝及灰分堵塞管程,同時避免了粗合成氣直接與管程的換熱管接觸造成換熱管的腐蝕和磨損。

該技術采用砂子作為對流廢熱鍋爐的傳熱介質,可保證固體顆粒快速和均勻換熱。但在實際操作運行過程中,可能具有以下缺點:一是為防止合成氣將部分砂子帶出廢鍋,需要增加在線加砂程序,影響下游系統運行;二是雖然砂子相較合成氣的流速低,對廢鍋內件的沖蝕會減小,但也無法避免;三是砂子作為換熱介質降低了換熱效果,蒸汽品位下降。

圖3 輸運床氣化爐示意

4 存在問題及發展方向

從以上分析可以看出,目前我國煤氣化顯熱回收技術已經取得了長足進步與發展,但目前在煤化工項目中的應用還較少。主要原因:① 國家對工業鍋爐的限制政策近兩年才陸續出臺;②顯熱回收流程相較激冷流程投資偏高;③ 由于高溫合成氣對廢鍋的沖蝕比較嚴重,可能導致運行不穩定狀況發生;④現有的技術對熱量回收還不夠充分。

因此,顯熱回收流程要想更加廣泛地應用于煤氣化技術中,一方面需要在廢鍋結構設計及材質選型方面繼續進行深入研究,在降低投資的同時提高設備的抗沖刷和抗腐蝕性能;另一方面在流程設計上考慮采用更加充分的能量回收方案。如正在開發的四代晉華爐和航天爐顯熱回收技術,均考慮在現有輻射廢鍋流程后增加對流廢鍋,進一步提高合成氣熱量回收效率,預計回收蒸汽量將提高40%。

5 結 語

在國家倡導節能減排的大背景下,能夠提高煤炭轉化的能量利用效率,減少污染物排放的顯熱回收流程的煤氣化技術相比傳統激冷流程的優勢越來越明顯。

當前國內自主研發的顯熱回收煤氣化技術主要有兩段式干粉煤氣化爐、三代晉華爐以及輸運床氣化爐3種。其中兩段式氣化爐僅應用在IGCC發電項目中,其結構形式與國外殼牌廢鍋流程類似,雖然降低了部分投資,但仍無法擺脫積灰腐蝕問題;三代晉華爐在煤化工項目已簽約多臺,但目前僅1臺示范項目在運行,其廢鍋穩定性還有待考察;輸運床氣化爐開創性應用砂子作為廢鍋傳熱介質,可降低對設備的沖刷和腐蝕問題,但該技術目前仍在示范研究階段。

下一步顯熱回收技術發展方向:一是提高設備抗沖蝕性能;二是降低設備投資;三是進一步提高能量回收效率。