重介質選煤廠介質消耗管控實踐

馮 偉,李富磊,劉常春,任 睿

(1.中國中煤能源股份有限公司新疆分公司,新疆烏魯木齊 830000;2.中煤平朔集團有限公司煤炭洗選中心,山西朔州 036002)

重介質選煤廠的介質消耗量是評價系統工藝狀況、衡量管理水平的重要標志。它不但關系到原材料消耗量的大小,還影響重介質系統的生產能否保持正常和穩定[1]。近幾年,安家嶺選煤廠從介質入庫驗收、介質研磨系統管理、回收流程優化、技術革新等方面出發,圍繞降低介耗采取了一系列行之有效的措施,取得了一定的成效。

1 安家嶺選煤廠概況

平朔安家嶺選煤廠是我國自行設計、自行施工的一座特大型現代化動力煤選煤廠,始建于1998年,2001年6月試生產運行,原設計入選能力15.0 Mt/a,經后期擴能改建,現入選能力已達 25.0 Mt/a。

洗選部分由3個優質動力煤洗選系統(以下簡稱 “主洗系統”)和2個一般動力煤排矸系統組成(以下簡稱 “排矸系統”)[2]。主洗系統采用塊末分級全重介質主再選工藝,即塊煤淺槽主再洗,末煤重介質旋流器主再洗(主洗系統原則工藝流程見圖1);排矸系統采用塊煤淺槽重介質分選,末煤重介質旋流器分選或不分選(排矸系統原則工藝流程見圖2)。塊原煤入選粒級為150~13 mm,末原煤入選粒級為13~0 mm。煤種主要是安家嶺露天煤礦生產的氣煤。選后產品煤主要有精煤、中煤、混煤,副產物為矸石,產品煤主要作為電煤銷售,矸石用于礦坑回填。

圖2 排矸系統原則工藝流程

2 控制介質消耗管理的做法

2.1 加強介質驗收管理

加強介質驗收管理是降低介質消耗的重要措施之一。介質驗收必須注意水分、磁性物含量、230目通過率等指標,安家嶺選煤廠介質入庫驗收嚴格按照選煤廠介質驗收執行標準進行管理,詳見表1。

表1 安家嶺選煤廠介質驗收執行標準

通過對介質化驗的三項指標進行折算,當到貨介質的技術指標不能滿足表1中驗收標準時,將按以下辦法調整到貨數量,對磁性物含量、230目通過率、水分分別進行單項扣量:

式中,T為驗收凈重,t;T1、T2、T3分別為磁性物含量、230目通過率、水分單項扣量后的介質凈重,t;Z為接收凈重,t;C為實測磁性物含量,%;D為實測230目通過率,%;S為實測水分,%。

當T1、T2、T3全部大于或等于Z時,按實際接收凈重Z結算;當T1、T2、T3中有一項或多項小于Z時(即不合格項),驗收凈重T按實際接收凈重Z分別減去T1、T2、T3中不合格項的各單項扣量結算。

介質結算扣噸見表2。

表2 安家嶺選煤廠介質結算扣噸

2.2 加強介質研磨管理控制

我國選礦廠生產的磁鐵礦粉普遍較粗,需進一步加工磨細才能保證懸浮液的穩定性,從而減輕設備、管路的磨損,降低介質消耗[3]。該廠通過?2100×3000溢流型球磨機對介質進行研磨,要求粒度達到230目以下。研磨后介質經過介質分級旋流器的分級,合格的隨溢流通過管道進入介質濃縮機,底流部分再次進入球磨機進行研磨,磨礦流程閉路運行。

根據 《煤炭洗選工程設計規范》[6]要求,用于斜(立)輪、刮板重介質分選機分選塊煤的磁鐵礦粉中,小于0.074 mm粒級含量應占90%以上;用于重介質旋流器分選的磁鐵礦粉中小于0.045 mm粒級含量應占85%以上。這樣才更利于懸浮液的穩定。

要達到上述標準要求,保證球磨機電流I工不小于I額(I額為230 A),圓盤給料機轉速合適(6.3 r/min)、分級旋流器入料壓力(不小于0.05 MPa)穩定等幾項工藝參數是控制關鍵。

2.3 加強介質出庫管理

選煤廠在介質準備車間的橋式起重機(天車)卸料區滑道處增裝紅外感應計數器,起重機主梁每通過感應器一個循環往復自動記錄一次數據,依次累加,記錄每班次介質研磨數量,即介質添加量,動態掌握介質出庫情況。

2.4 技術改革控制介質消耗

安家嶺選煤廠介質回收采用直接磁選凈化流程,即稀介質不經過濃縮或分級設備,直接進入磁選機磁選回收[4]。末精煤磁選機入料由脫介篩篩下稀介質與離心液桶離心液(含系統分流量)兩部分物料組成。由于受廠房空間布置的限制,離心液泵選型偏大,造成生產運行中桶位偏低,經常出現 “拉空”現象,造成磁選機入料量的波動,影響磁選機工作效果。為保障系統運行,選煤廠通常采用給離心液桶補加清水予以調節,不僅收效甚微,不能從根本上解決問題,而且不斷向系統補加清水,導致系統水負荷明顯增大,不利于洗水系統整體平衡。為有效解決上述問題,選煤廠引入1臺型號為HMDA-748DIAX117R磁選機,將其溢流引入離心液桶,達到穩定離心液桶桶位的目的。通過優化磁選尾礦處理,不僅有效解決了末精煤磁選機入料波動的影響,而且有效促進了洗選系統煤泥水動態平衡。

2.5 合格介質桶放桶管理

生產過程中,合格介質桶由于檢修、故障等種種原因,往往需要放空介質桶內所有的合格介質。該廠原合格介質放桶一般是直接打開放桶閥門,10 min內即可放空,然而卻忽略了大量合格介質進入掃地水系統,掃地磁選機負荷陡增所帶來的介質損失的負面影響。在選煤廠精細化管理要求日益提升的當下,安家嶺選煤廠加強內部管理,通過制度手段控制無謂的介質損失,要求生產班組合理控制合格介質桶放桶速度,一般要求控制在1.0~1.5 h,以保證掃地磁選機工況穩定,達到提高介質回收效果,降低介耗的目的。

2.6 入選原煤量自動跟蹤控制

當煤質發生較大變化,尤其是末煤量偏大時,介質消耗勢必會增加,選煤廠通過變頻器控制振動給料機的振幅參數,實現系統入選原煤瞬時量自動跟蹤控制。譬如設定給料機帶量為750 t/h,若膠帶秤顯示數據連續2 min在設定值以上,則集控操作畫面會自動發出 “系統超量”報警,提示集控操作員及時調整給料機頻率,限定時間內若未做出對應調整,則給料機將自動停止10 min。通過上述改造,一方面避免生產班組不根據煤質變化、僅僅為 “搶量”而盲目組織生產,造成系統負荷過重而增加介質消耗;另一方面可及時提醒集控操作崗位人員根據給料機頻率變化動態掌握入選原煤塊、末比例狀況,主動合理優化調整系統小時帶煤量,避免因末煤量過大,造成末煤系統介耗增加。

2.7 脫介篩擋水篩板布置

目前,重介質選煤廠普遍采用直線振動篩進行脫介,噴水是脫介過程的必要條件,作用是促進介質顆粒與產品顆粒分離,從而幫助介質顆粒透篩[5],噴水方式有有壓噴嘴式與無壓水幕式等。安家嶺選煤廠末煤振動篩采用3道有壓噴水脫介,塊煤振動篩(雙層)采用后段1道無壓水幕噴水脫介與前段2道有壓噴水脫介配合的脫介方式。其中合格介質段交界處偏向稀介質段設置一排,日常管理以后段噴水不向合格介質段竄水為原則,稀介質段連續設置2道噴水;安家嶺選煤廠重點對塊煤篩篩板布置進行優化,在二層篩板塊煤合格介質與稀介質分界處設置一排擋水堰篩板,避免合格介質竄段而增加磁選機負荷,影響介質回收。

2.8 分選槽上升流管路改造

選煤廠塊煤采用重介質淺槽分選,其上升流管路由于設計缺陷與現場管理等原因,經常會發生堵塞現象,尤其是再洗分選槽更為突出,停泵后合格介質不能順利回流至合格介質桶,一方面不利于保障分選設備的分選效率、分選精度,另一方面現場疏通管路必須將分選槽內介質全部放空, 7~8 m3的合格介質(密度大于1.75 g/cm3)需要經過掃地系統對介質進行回收,不可避免地造成了介質損失。

選煤廠通過多次論證,對分選槽上升流管路進行技術改造,加大管道傾斜角度,使介質回流速度加快,大大減少了管路堵塞的次數,降低了介質損失,有效控制了選煤廠介質消耗。

3 經濟效益分析

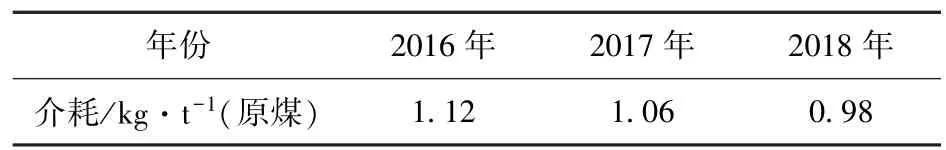

安家嶺選煤廠深挖內部潛能,狠抓關鍵環節,重點通過上述幾項管控措施,介耗指標呈現逐年下降趨勢,選煤廠2016—2018年介耗對比見表3。

表3 安家嶺選煤廠2016—2018年介耗對比

由表3可以看出,選煤廠介耗由原來的1.12 kg/t降低至現在的 0.98 kg/t。

以2018年為例,安家嶺選煤廠入洗原煤1870萬t,對比2016年介質單耗,年節約介質消耗費用為: (1.12-0.98)kg/t×1870 萬 t×650 元/t=170.17萬元,經濟效益較為顯著。

4 結 語

隨著選煤技術的發展,目前國內多數重介質選煤廠噸煤介耗較以前有明顯降低,但仍然有很大的降耗空間,安家嶺選煤廠在介質消耗方面的管控措施值得同行借鑒。