基于ANSYS Workbench的電池架仿真分析

宋興華 殷帥兵 王哲 謝春洋

【摘 要】本文對電池架的使用工況進行了介紹。對電池架模型進行了簡化處理,基于ANSYS Workbench仿真分析軟件對簡化模型進行了承重工況和車載沖擊工況下的仿真分析。分析結果表明:電池架的能夠承受所承載電池的重量并且在車載運輸過程中不會因為沖擊而失效破壞,為電池架的前期設計提供了理論支撐。。

【關鍵詞】電池架;ANSYS Workbench;仿真分析;車載運輸

中圖分類號: TM63 文獻標識碼: A 文章編號: 2095-2457(2019)27-0058-003

DOI:10.19694/j.cnki.issn2095-2457.2019.27.025

0 前言

目前,國家政策越來越鼓勵儲能站的建設,儲能站已被業界視為破解缺電難題的重要舉措之一。電池架作為儲能站建設必不可少的一種設備,在市場上的需求量也越來越大。電池架一般放置于儲能艙內,需要長久地承受電池模塊的重量。同時,在運輸過程中,電池架在承受電池架重量的同時還要受到沖擊。因此,在設計階段對電池架進行承重工況和沖擊工況進行研究有助于保證電池架的可靠性,能為設計人員進行結構優化提供理論參考。

孫風蔚等對通過對焊接式蓄電池支架和安裝時蓄電池支架進行對比與分析,得處焊接式蓄電池支架的動剛度值相對安裝式要高,蓄電池支架的懸臂設計長度對其動剛度大小有重要的影響[1]。丁麗平等對電動汽車動力電池箱托盤進行了仿真分析,確定了其強度的可靠性[2]。譚華江對純電動汽車電池架在不同材質情況下的性能進行了對比研究,在保證性能不減的情況下使電池架重量最輕,達到電池架輕量化的目的[3]。鐘杰華等設計了一種“簸箕”形狀的懸掛式電池架,并對其進行了力學仿真分析,確保了其強度和剛度的合理性[4]。

但是,以上研究并沒有針對儲能艙電池架的研究。本文基于ANSYS Workbench仿真設計軟件[5],結合儲能艙電池架實際情況,對其在承重工況和車載沖擊工況進行了受力分析,為儲能艙電池架的前期設計提供了理論依據。

1 電池架介紹

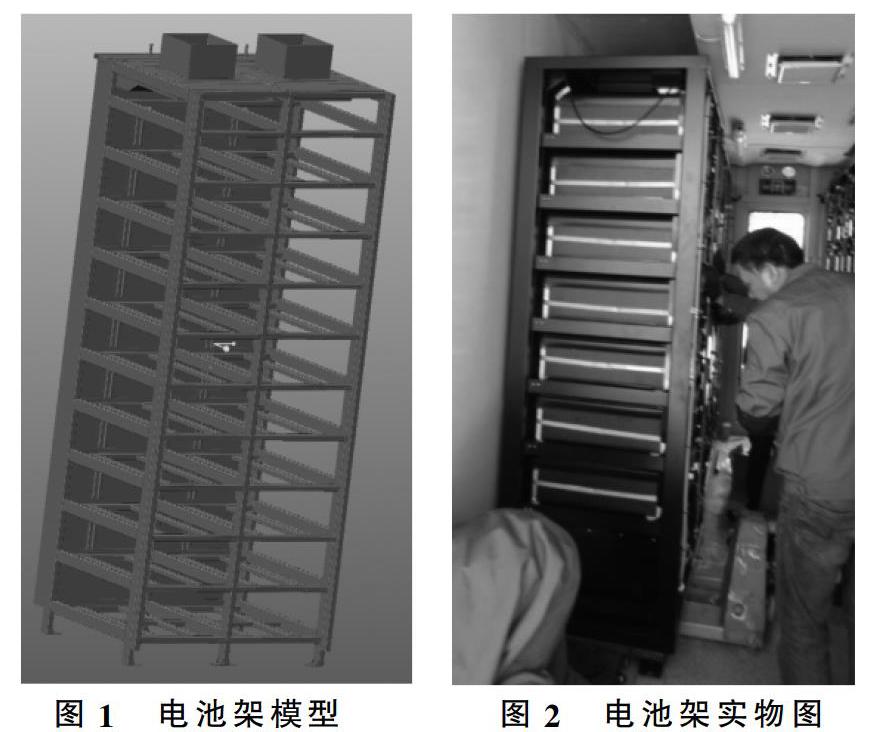

電池架固定安裝在儲能預制艙內部,底部與儲能艙底座固定連接。電池架由主體骨架、通風散熱模塊和走線模塊做成。電池架共重(包含電池模組插箱)1600kg,其中電池架自重260kg,電池模組插箱共總1340kg(電池模組插箱共20個,每個插箱重67kg),電池架模型和實物圖分別如圖1和圖2所示。

2 仿真計算

2.1 模型簡化和網格劃分

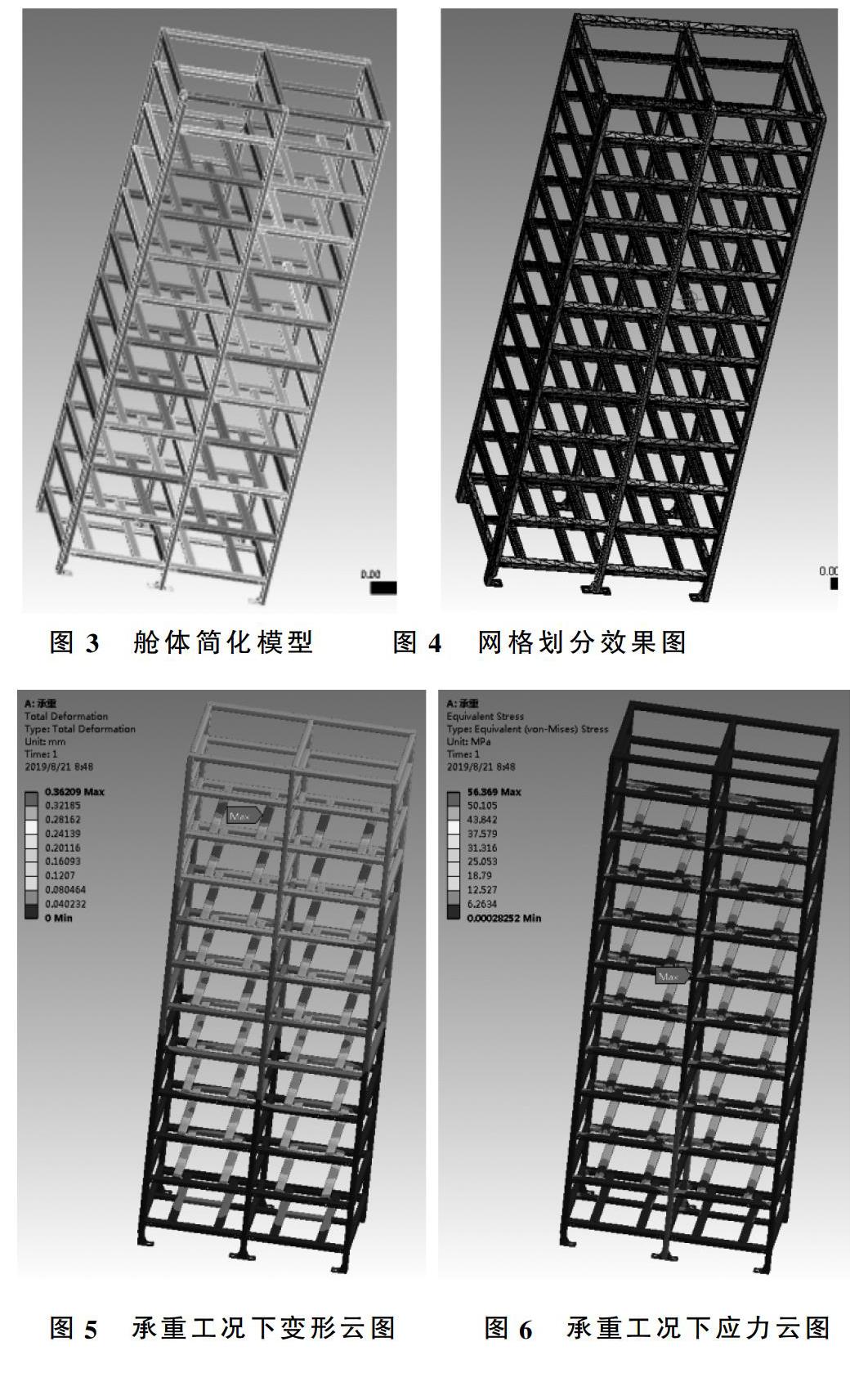

模型簡化是根據實際工作情況,對三維模型進行一些精簡處理,包括去掉不承重部件和不相關的緊固件、去掉對整體承重影響不大的小孔、以及對折彎邊處影響網格劃分的區域進行的處理等,模型簡化是仿真分析必不可少的步驟。通過對儲能倉進行模型簡化,得到如圖3所示的簡化模型。

網格質量直接影響到求解精度、求解收斂性和求解速度。細化網格可以使計算結果更精確,但是會增加CPU計算時間、需要更大的存儲空間。因此,網格劃分時需要權衡計算成本和細化網格之間的矛盾。網格劃分結果如圖4所示。

2.2 承重工況仿真分析

在電池架支腿底面添加固定約束,將插箱的等效重量添加在其實際作用的相應部位,并且施加電池架自重和簡化掉零部件的重量。經過受力分析得到電池架在承重工況下的變形云圖和應力云圖如圖5和圖6所示。

從圖5可以看出,電池架在靜載承重工況下的最大變形量為0.36209mm,變形量很小,最大變形發生在插箱支撐矩管上。電池架框架材料為Q235,屈服極限為235MPa,這里取安全系數為1.8,可以得到許用應力σs=235/1.8=130.6MPa[6]。從圖6可以看出,電池架在靜載承重工況下的最大應力為56.369MPa,小于材料的許用應力130.6MPa,不會發生屈服破壞。

2.3 車載沖擊工況仿真分析

在直線運輸工況下,載貨卡車在加速和減速過程中的最大允許加速度為a=±5m/s2。根據牛頓第二定律,運輸過程中的艙體受到的沖擊力

根據實際情況,電池架之間側邊對接并且沿儲能艙長度方向布置(由圖2可以看出)。在運輸過程中,儲能艙長度方向與運輸車輛長度方向保持一致,因此沖擊力作用方向沿電池架側向施加。通過對電池架在車載沖擊工況下仿真分析,得到其變形云圖和應力云圖分別如圖7和8所示。

從圖7可以看出,電池架在靜載承重工況下的最大變形量為4.7713mm,最發變形發生在電池架上部,由于電池架在底部固定,頂部沒有固定點,因此在沖擊工況下越靠近上部變形量越大。從圖8可以看出,當把云圖中紅色區域的最低值調整為130MPa時,圖中沒有明顯紅色區域出現,說明在車載沖擊工況下電池架存在應力集中現象產生了局部較大應力,但是電池架整體的應力在130MPa以下,小于材料的許用應力130.6MPa,不會發生屈服破壞。

3 結論

本文對電池架的結構特點和實際工況進行了介紹,對電池架模型進行了簡化處理并對簡化模型進行了網格的劃分。結合ANSYS Workbench仿真分析軟件,根據電池架實際工作情況,對電池架簡化模型分別在承重工況和車載沖擊工況下進行了仿真分析。結果表明:電池架在承重工況下變形較小,最大應力小于許用應力,不會發生屈服破壞;在車載沖擊工況下,由于電池架頂部沒有進行有效固定,因此越靠近上部變形量越大,但最大變形量較小,并且整體應力小于材料許用應力,不會發生屈服破壞。

【參考文獻】

[1]孫風蔚,徐昊,陳杰龍,等.不同很車型蓄電池支架結構設計分析[J].《農業裝備與車輛工程》,2012,50(8):52-54+74.

[2]丁麗平,韓付申,婁連英.電動汽車動力電池箱托架仿真分析[J].CAD/CAM與制造業信息化,2011(12):64-66.

[3]譚華江.某純電動汽車電池架多材料結構輕量化研究[D].湖南科技大學,2017.

[4]鐘杰華,盧琦,李晶.某飛行器電池支架結構設計及強度分析[J].機械工程師,2017(07):31-33.

[5]黃志新.ANSYS Workbench 16.0超級學習手冊[M].北京:人民郵電出版社,2016.

[6]聶毓琴,孟廣偉.材料力學(第2版)[M].北京:機械工業出版社,2009.