雙室高溫真空熱壓燒結爐的研制

張文靜 李曉明

【摘 要】本文介紹了雙室高溫真空熱壓爐的設備組成、主要技術參數和結構特點,并指出了該設備在透明陶瓷制造行業推廣應用的前景。

【關鍵詞】真空熱壓爐;熱壓燒結;透明陶瓷

中圖分類號: TK175文獻標識碼: A 文章編號: 2095-2457(2019)27-0056-002

DOI:10.19694/j.cnki.issn2095-2457.2019.27.024

【Abstract】Describes the build-up, main technical parameters and structural features of the two-chamber high temperature vacuum sintering furnace, and points out the application prospect of the equipment in transparent ceramic manufacturing industry.

【Key words】Vacuum hot pressing furnace; Hot pressing sintering; Transparent ceramics

0 引言

透明尖晶石(鎂鋁尖晶石透明陶瓷),簡稱透明陶瓷,廣泛應用于電子、光學、照明、機械、國防等領域。透明陶瓷的燒結方法多種多樣,有常壓燒結、真空熱壓燒結、氣氛燒結、微波燒結及SPS放電等離子燒結。透明陶瓷的真空熱壓燒結是在加熱粉狀材料的同時進行加壓,主要取決于塑性流動,而不是擴散。對于同一種材料而言,熱壓燒結與常壓燒結相比:熱壓法容易獲得接近理論密度、氣孔率接近于零的燒結體,容易得到細晶粒的組織,易得到具有良好機械性能、電學性能的產品;能生產形狀較復雜、尺寸較精準的產品;粉末粒度、硬度對熱壓過程影響小,可壓制一些硬而脆的材料。熱壓燒結的缺點是加熱、冷卻時間長,生產效率低。為了提高生產效率,應用戶要求,研制了雙室半連續式真空熱壓燒結爐。

1 設備的組成及主要技術性能參數

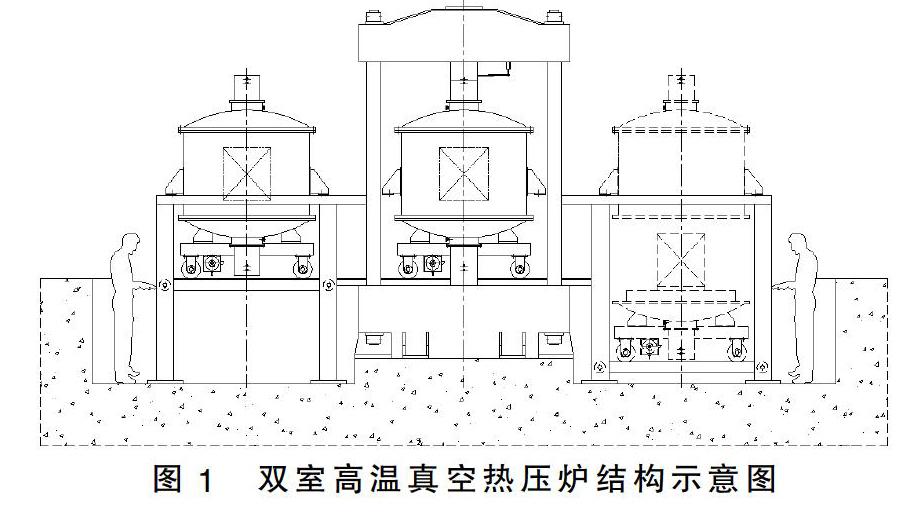

設備分為雙室爐體、真空系統、加壓系統、冷卻系統、電氣控制系統等幾部分組成,結構示意圖如圖1。

設備的主要技術參數見表1。

2 設備的結構特點

2.1 爐體

爐體為雙室立式結構,爐殼為雙層水冷結構,升溫時爐壁外表面溫度不高于環境溫度+20℃。爐體隨底爐門車平行移動,帶調速控制功能,運行平穩,前后運動具有機械定位功能。頂爐門采用螺栓連接,方便檢修。底爐門采用氣缸鎖緊,操作方便。底爐門固定在升降平臺車上,隨升降平臺升降,方便工件進出。

隔熱屏:采用硬質復合石墨氈,加工成三明治式石墨氈筒。具有連續有效的保溫、加快爐子升溫和冷卻速度、減少爐內氣氛中的纖維顆粒、縮短抽空時間、容易操作、維護更簡單等優點。在硬質復合石墨氈兩表面覆有石墨箔,用作氣體的對流屏蔽板,還將加熱元件的熱輻射反射回爐體內部,并防止石墨氈在較高氣體流速下被腐蝕。由于石墨氈吸附水蒸汽后不利于抽真空,在熱壓燒結前須對爐體進行烘烤。

加熱器:熱壓燒結的加熱方式有感應加熱和電阻加熱兩種方式。據了解,目前國內以感應加熱方式的熱壓燒結爐其爐溫均勻性很難滿足±5℃。2200℃的熱壓燒結設備的極限真空度很難達到10-4Pa。因此該設備選用電阻加熱方式。根據設備的最高溫度2200℃,選用石墨加熱元件。石墨加熱元件不會因為再結晶或因老化引起的晶粒長大而導致變脆。另一優點是,石墨加熱元件的強度隨溫度上升增加,而熱抗震性保持不變。圓柱面和頂底都設有加熱器,側區加熱器選用圓筒形加熱器,頂底加熱器選用環形。加熱器的布置形式,既滿足設備的爐溫均勻性,又能滿足上下壓頭移動。與金屬加熱元件相比較,結構簡單,價格便宜,成本低廉。

2.2 真空系統

根據設備的真空度,真空系統采用1臺油擴散泵,1臺羅茨泵,1臺滑閥泵組成三級抽氣系統。另設1臺直聯機械泵作為維持泵,供擴散泵啟動、停止用。在高真空擋板閥與擴散泵之間設有氟利昂冷阱以抑制擴散泵返油。滑閥泵排氣口接有油霧分離器,減少空氣污染。

真空閥門均為氣動擋板閥。閥門的開啟與閉合均由PLC控制,且聯動互鎖,斷電時閥門自動關閉以保證爐內真空度,避免工件氧化。該系統在各級管道上設有檢漏接口,分段檢漏很方便,布局緊湊。

設備燒結的是粉狀材料,為防止粗抽時爐內粉末被抽走,系統設置了微抽閥。為防止燒結過程中產生的粉塵顆粒隨氣流抽至泵腔,影響真空泵的抽氣性能,甚至會造成前級泵的損壞,在前級管道上設置了兩級除塵過濾裝置:第一級為干式除塵器,內芯可抽出清理,該除塵器可收集燒結過程中產生的大部分粉塵顆粒;第二級為油浸鋼絲球式過濾器,可有效收集燒結過程中產生的揮發物、油脂、粉塵等,避免粉塵顆粒對滑閥泵轉子的劃傷,結構簡單,便于維護清理。

真空系統與爐室之間配有手動隔離閥,來實現雙室爐體共用一套真空系統,降低成本,節省空間。

2.3 液壓系統

本系統由液壓站、主加壓液壓缸、液壓機架、液壓管路及沖頭位移檢測裝置等組成。在透明陶瓷熱壓過程中,液壓系統對工件實施準確、穩定的壓力是透明陶瓷致密度的重要因素。

2.4 冷卻系統

高溫熱壓燒結后,爐體內部是溫度均勻的高溫氣體,爐體降溫速度很慢,爐體設有的惰性氣體冷卻裝置加快了爐體降溫速度,縮短了工作周期。

2.5 加熱電源系統

為了保證對模具加熱的均勻性,設計了頂、側、底三區加熱。加熱電源系統由磁性調壓器、整流回路、控制及保護回路等組成,形成三個可獨立調節的回路,分別為三個可控熱區供電。

2.6 電氣控制系統

該系統由工業計算機監控管理、西門子S7系列可編程控制器為主的過程控制、多回路智能控溫儀爐溫控制組成。控制系統具有故障診斷功能,并具有過載、過電流、缺相及機械各動作之間的電氣安全聯鎖。沖頭壓力和位移突然變化時沖頭立即停止加壓動作、停止加熱并報警提示,以減輕事故損失。

按預設的溫度工藝曲線,通過智能控制儀、控制熱電偶、加熱電源和電阻負載完成燒結過程。按預設的壓力工藝曲線,通過智能控制儀、壓力傳感器、液壓站和液壓沖頭完成加壓過程。可全稱自動控制,也可手動介入操作。控制系統結構圖見圖2.多通道記錄儀負責記錄工作過程的真空度和溫度、壓力,位移數顯表顯示上沖頭工作位置。

3 真空熱壓設備的生產工藝及流程

真空熱壓設備按照實際生產工藝實施各個步驟,工藝參數可通過對控制儀表參數的設定方便進行更改,保證了生產過程的自動化,提高了產品的加工精度,為高性能、高致密度的透明陶瓷的生產奠定了加工基礎。

4 結束語

透明陶瓷高溫真空熱壓爐投入工業運行至今性能穩定,真空熱壓法生產的透明陶瓷符合后續生產的工藝要求。隨著透明陶瓷的廣泛應用和產量的增加,該設備還可以開發成三室、四室等新的型式。

隨著社會科技的進步和新興產業的快速發展,人們對透明陶瓷等新材料需求的種類和數量度大大增加,我們應抓住透明陶瓷市場需求猛增的大好時機,加速透明陶瓷生產設備的研發和產業化進程。

【參考文獻】

[1]黃存新.人工晶體學報,1996.25(2):108.

[2]李世普.特種陶瓷工藝學.武漢:武漢工業大學出版社,1990.5.

[3]劉軍芳,等.透明陶瓷的發展.陶瓷科學與藝術,2002(1):22-25.

[4]閻承沛.真空熱處理工藝與設備設計[M].北京:機械工業出版社,1998.

[5]張以忱,黃英.真空材料[M].北京:冶金工業出版社,2005.

[6]達道安.真空設計手冊-3版[M].北京:國防工業出版社,2004.

[7]徐成海.真空工程技術[M].北京:化學工業出版社,2006.

[8]張以忱.真空工藝與實驗技術[M].北京:冶金工業出版社,2006.

[9]閻承沛.真空與可控氣氛與熱處理[M].北京:化學工業出版社,2006.

[10]王艷,等.自動真空溶壓設備的研制[J].真空,2006(4):50-51.

[11]王順英.ITO靶材高溫真空熱壓爐的研制[J].真空,2012(2):37-39.