一種高精度3D打印機框架橫梁成型工藝控制方法

梁政權 趙龍 蒙南華 任廣寧 王志剛 楊平 何捷軍

【摘 要】通過焊接過程中的應力變形控制和焊接后的應力消除,加工過程中合理的工藝安排和反變形補償法,保證框架的精度穩定性。

【關鍵詞】框架;X橫梁;應力;反變形補償

中圖分類號: TG502.3文獻標識碼: A文章編號: 2095-2457(2019)27-0021-002

DOI:10.19694/j.cnki.issn2095-2457.2019.27.009

【Abstract】The accuracy and stability of the frame are guaranteed by controlling the stress and deformation in the welding process and eliminating the stress after welding, reasonable technological arrangement in the processing and anti-deformation compensation method.

【Key words】Frame; X-beam; Stress; Anti-deformation compensation

1 結構簡介

1.1 一種高精度3D打印機框架橫梁的使用需求

砂型3D打印機橫梁作為主運動橫梁使用,懸掛打印頭運動部件后要求其直線度≤0.02mm/m,其精度能否保證直接影響打印機產品質量,制造難度大,是制約砂型3D打印機量產的主要障礙。

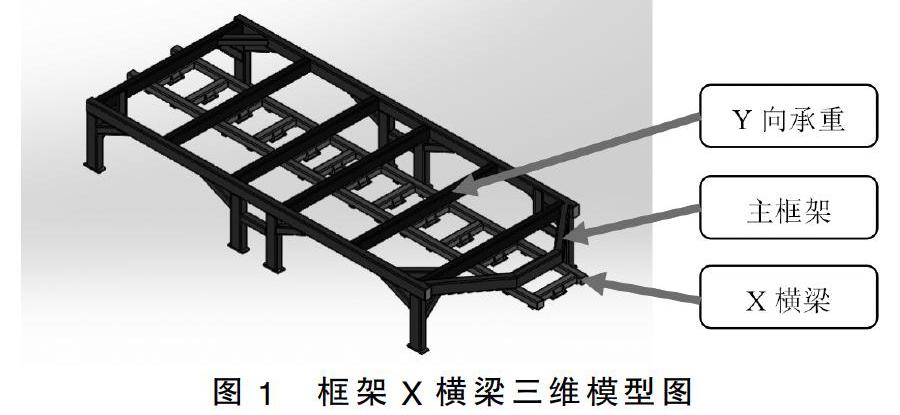

1.2 一種高精度3D打印機框架橫梁的主體結構

框架選用Q345B無縫矩管(低合金方矩高強度結構鋼),具體結構如下圖:長度8600mm,寬度3300mm。

2 一種高精度3D打印機框架橫梁的焊接工藝控制

2.1 焊接施工流程

焊前準備→焊前預熱→點固焊→基礎框架焊接→承重梁焊接→橫梁焊接→加強筋焊接→自檢/交檢→焊后熱處理→噴砂→噴底漆。

2.2 主要節點控制

2.2.1 焊前預熱

焊接型材前先對其進行預熱,預熱溫度T0=100℃~150℃,型材內部溫度≤400℃;恒溫360~480min后開始焊接。

2.2.2 焊接

為有效防止焊接變形焊接時由4人從框架四角同時、對稱焊接,焊接采用分步焊接;(1)主框架焊接(2)承重梁焊接(3)加強筋焊接(4)橫梁組焊(組焊前橫梁分體焊接完成)(5)焊后清理焊縫;為防止焊接應力集中導致框架變形,組焊前再次進行預熱,焊接過程中對焊接應力集中點進行保溫處理,減緩焊接冷卻速度,有效防止變形;在型材中部(或焊接應力集中部位)開焊接工藝孔,保證框架中部與端頭部位冷卻速度均衡,有效防止變形;焊接采用斷續焊,焊縫長度100~200mm間隔200~300mm,有效防止焊接受熱變形;焊后對焊縫進行機械打磨,清理焊縫表面滲碳,使焊縫漏出金屬光澤,防止表面碳化造成裂紋;整個焊接過程中型材內部最高溫度≤400℃。

2.2.3 焊后熱處理

1)為降低殘余應力及焊縫中的氫含量,改善焊縫的金屬組織性能,在焊后對焊縫進行熱處理。

2)控制點。

(1)熱處理焊縫兩側應有支架支撐,避免熱處理過程中管道加熱區高溫變形。

(2)框架支腿應有工藝支撐(拉筋),防止熱處理過程收縮變形。

(3)進爐后開始緩慢升溫,達到580~700℃后保持溫度3~8h,后緩慢降溫,隨爐冷卻8~16h后出爐。

3 一種高精度3D打印機框架橫梁的加工變形控制

X橫梁是砂型3D打印機的主要運動支承部件,其上面安裝的打印頭是3D打印機的心臟;X橫梁主、副軌的精度直接影響打印頭的噴墨精度;在加工及設備安裝調試過程中,X橫梁經常因為自重及受載后發生變形,直接導致設備產品表面精度質量下降,廢品率提升,成本成倍增加。本文所述X橫梁底部加裝鋁型材主軌、鋁型材副軌,模型圖如下:

3.1 工藝難點

(1)由于X橫梁(鋁型材)總長9600mm,寬度3500mm,重量 4t;尺寸比較大,轉運、吊裝、裝夾比較困難,如何合理安排工藝流程在減少工件的轉運、翻轉的前提下保證其加工精度為工藝難點。

(2)X橫梁為機床的主要運動支承部件,克服其自重變形及直線電機運動產生的扭轉變形是橫梁加工最主要的工藝難點,尤其是這兩種變形量疊加的數值確定為主要難點。

(3)由于X橫梁的精度直接影響設備的精度,因此保證X橫梁的精度穩定性也是考慮的重點。

3.2 工藝流程

鋁型材導軌安裝面與上、下部框架結合面平面度要求≤0.1mm,導軌直線度要求≤0.05mm,導軌安裝側面垂直度要求≤0.02mm;表面粗糙度均為R1.6μm,精度要求很高,考慮到橫梁的結構特點、外形尺寸及重量,結合加工設備,制定工藝流程如下:

檢測劃線→粗加→翻轉靜置、關鍵部位振動時效→精加鋁型材安裝面→安裝鋁型材→半精加→翻轉靜置、自然時效→超精加重要尺寸→防護處理→噴面漆

3.3 主要節點控制

1)在X橫梁加工過程中,安排2次時效處理,一次振動時效,一次自然時效,并且時效處理前翻轉靜置,靜置時鋁型材安裝面朝下(按實際安裝方式),消除型材焊接時產生的應力和加工過程中產生的殘余應力,防止型材變形,保證X橫梁加工后尺寸及形位公差的穩定性。

2)第一次精加工,保證鋁型材安裝面的尺寸公差在要求范圍內,減少加工累計誤差;鋁型材安裝后的半精加工序,導軌安裝面及上、下部框架結合面留量1~2mm,其余尺寸精加完成;通過翻轉靜置、自然時效,充分消除加工過程中產生的殘余應力。

3)超精加工時,以精加完成的框架上表面為基準放在北一龍門復合加工中心上進行加工,根據X橫梁有限元分析的變形曲線及實際測量的變形曲線綜合考慮進行反變形補償加工,并且消除重力對橫梁的影響,避免裝配時二次翻轉對橫梁造成精度損失。

4)超精加工時采用反變形補償法,保證X橫梁翻轉后的鋁型材導軌安裝面尺寸公差。方法是:(1)基于ANSYS有限元分析法得到框架X橫梁的自重變形曲線,結合半精加后的實際變形曲線(鋁型材加工面向下),綜合數據得到補償曲線,加工過程中用刀具曲線加工成弧面,保證翻轉后在框架重力作用下鋁型材尺寸公差達到設計要求;(2)同方法(1),得到框架補償曲線后,可用裝卡支撐法達到同樣的效果,具體為:框架鋁型材導軌安裝面朝上,支墊框架背部,使半精加的導軌安裝面按補償曲線凸起,加工時按平面走刀加工,加工后鋁型材尺寸公差也達到設計要求,缺點是:現場實際不好操作,加工后不合格品率高。

通過主要節點控制,基本可以保證X橫梁加工后滿足工藝、設計要求,可以保證主、副軌平面度≤0.1mm,直線度≤0.05mm。

4 結語

通過采用合理的焊接方法,減少焊接過程中的應力集中;通過焊接過程中的溫度控制,焊后的熱處理、噴砂處理有效的釋放焊接應力;通過合理安排時效處理,合理安排粗、精工序,確保加工工藝的合理性;采用反變形加工補償法,有效消除了X橫梁自重及外力引起的變形,提高了X橫梁的一次加工合格率。

通過有效的焊接、加工工藝控制方法,減少了框架制造過程中的反復加修,保證了框架的精度穩定性,提高了框架的制造效率,降低制造成本,為設備產業化提供了有力的技術保障。

【參考文獻】

[1]劉鴻文.材料力學[M].高等教育出版社,2011.12.

[2]夏建芳,葉南海.有限元法原理與ANSYS應用[M].國防工業出版社,2011.10.

[3]張伯鵬,張年松.機床橫梁重力變位的自演進補償[J].清華大學學報,2006.46(2):191-193.

[4]周德繁,高炳微,智政.重型龍門鏜銑床橫梁有限元分析與結構優化[J].哈爾濱理工大學學報,2013.18(2):72-76.

[5]柯明楊.機械制造工藝學[M].北京:北京航空航天大學出版社,1996.

[6]王愛玲.數控機床加工工藝[M].北京:機械工業出版社,2006.

[7]張量畢.鋼結構框架焊接工藝的實施,同煤科技,2015.6(2):15-16.